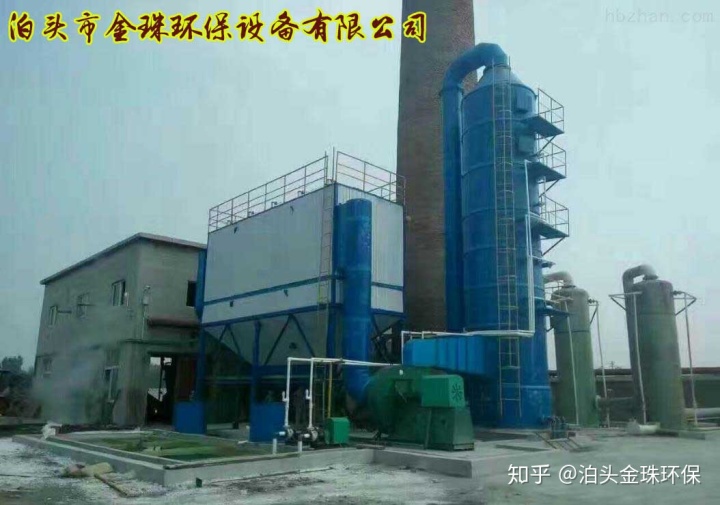

20吨锅炉布袋除尘器设计方案,根据国家环保对粉尘及硫化物的控制要求,现有1台20t/h锅炉需将上1台配套的布袋除尘器进一步的进行烟气除尘处理,本公司对除尘工艺提出:采用低压脉冲袋式除尘器处理,使粉尘达标排放。

设计原则

1、基本原则:除尘设备不影响设备生产工艺操作及检修。

2、首要原则:保证系统长期可靠稳定运行,避免“风道积灰”、“ 风量衰减”等故障的发生。

3、技术先进:设计针对本设备的特定条件,采用先进、成熟的技术,不简单照搬其他锅炉简易收尘工艺的模式。

4、性价比:系统采用优化设计,保证投资省、运行能耗低,环保效果好。

5、系统运行安全、操作方便、使用寿命长。

20吨锅炉布袋除尘器简介及技术参数n

1、过滤原理n

含尘气体由进风口进入灰斗,经过灰斗内的导流板,使气体中部分大颗粒粉尘受惯性力作用被分离出来,直接落入灰斗。含尘气体通过灰斗后进入中箱体的滤袋过滤区,气体穿过滤袋,粉尘被阻留在滤袋外表面。净化后的气体经滤袋口进入上箱体后,再由出风口经风机后的烟囱排出。n

n2、清灰原理n

随着过滤时间的延长,滤袋上的粉尘层不断积厚,除尘设备的阻力不断上升,当设备阻力上升到设定值时,清灰装置开始进行清灰。首先,第一个分室提升阀关闭,将过滤气体截断,然后电磁脉冲阀开启,压缩空气以极短促的时间向上箱体喷出,使滤袋迅速膨胀,将滤袋外表面上的粉尘被剥离落入灰斗中。清灰完毕后,电磁脉冲阀关闭,提升阀打开,该室又恢复过滤状态。清灰各室依次进行,从第一室清灰开始至下一次清灰开始为一个清灰周期。n

3、电气控制n

3.1、清灰控制方式n

脉冲袋式除尘器的清灰控制方式一般采用定时法,也采用定阻法。 n

定时法即按设定好的时间程度进行逐室清灰。n

定阻法即根据滤袋内外压差的控制,将差压变送器发出的信号通过电气控制装置,按设定程序进行逐室清灰。n

3.2、电气控制装置的功能n

脉冲袋式除尘器采用PLC进行集中控制,可分为自动和手动两种方式。调试和设备检修时采用手动方式进行控制,设备正常运行工况下采用自动方式进行控制。n

3.3、操作方法n

3.3.1 开机操作n

检查各电气接线,压差传送器后合上各电源开关,待风机运行,反馈信号进入,设备便开始运行。n

3.3.2 脉冲清灰n

脉冲清灰采用自动控制方式进行。采用定阻法进行清灰,用表上的红色指针设定上下压差限,当设备阻力阻力超过上限值时,则脉冲喷吹开始动作。n

3.3.3卸灰控制n

卸灰可采用手动或自动两种方式。采用手动时,按下控制柜上“卸灰运行”按钮,卸灰开始;按下“卸灰停止”按钮,则卸灰停止。n

4 除尘器主要供货清单n

部件名称t规格、材质t数量t产地t备注n

本体tQ235-At1台t金珠环保tQ235-A含箱体、灰斗、立柱、爬梯等n

滤袋tφ160×5000t1680条t国内优质tPPS+PTFE覆膜表面混纺超细纤维,温度190℃n

滤袋框架tφ155×4980t1680根t金珠环保t镀锌冷拔钢丝n

脉冲阀t3″淹没式t12只t澳大利亚高源n /沃森/袋配t直角式n

气缸t含换向阀t7只t金珠环保t前置法兰n

储气罐tΦ600×1500t1只t金珠环保t含支架,0.25Mpan

三联件tG1"t1套t国内优质t含空气分离器1只、减压阀1只、油雾器1只n

螺旋输送机tLS315×6730t1台t国内优质tn

卸料器tYJD-AX-16t1只t国内优质tn

控制柜tCK4Q-7t1台t金珠环保 国内优质PLCn

5、袋式除尘器技术参数 n

t数量t台t1n

1、t性能数据ttn

1.1t 进口风tt 进口风量tm3/ht230000n 温度t℃t<190n

t含尘浓度tg/ m3t<20n

1.2t 出口风tt含尘浓度tmg/Nm3t<50n

1.3t压缩空气ttt 用气量tNm3/mint1.4n

t要求最小压力tMPat0.4n

t最小脉冲时间tst0.1n

1.4t漏风ttn

t最大漏风率t%t≤2n

t总温度降t℃t≤10n

1.5t 净过滤面积tm2t4000n

1.6t 总过滤面积tm2t4220n

1.7t过滤风速tm/mint1.2n

1.8t 压力损失tPat1200n

1.9t 容许最大工作压力tPat-6000n

2、t设备结构特征ttn

2.1t袋收尘特点tt 室数t个t7n

2.2t控制及仪器仪表ttn

t 脉冲控制器ttPLC 可编程n

t 压缩空气压力表t有/无t有,在气源三联件上n

t 型号t″tG1n

t 压力表t有/无t有n

t 型号ttY-100n

t量程tMPat0~1.6n

t 脉冲阀ttn

t 型号tt直角式n

t 规格t″t2 1/2n

t 数量t个t14n

t电压tVt220n

t提升阀ttn

t 气缸ttn

t 型号ttSC系列n

t 规格ttQGB100×285n

t 数量t个t7n

t电压tVt220n

tt阀板tmmtφ660n

2.3t电器范围ttn

t 电控柜t台t1n

t 接地tt金珠环保t低压电缆tt金珠环保t 照明tt金珠环保

2.4t辅助设备ttn

t 压缩空气截断阀tt无(高压气源配)n

t 压缩空气缓冲系统tt有n

t 压缩空气管路tt有(设备自带储气罐到设备本体)n

2.5t储气罐t个t2n

t型号ttφ500×1200n

t容积tm3t0.25n

2.6t滤袋ttn

t 数量t 条t1680n

t滤袋形式tt圆形n

t滤袋直径tφt130n

t滤袋长度tmmt5000n

t每个室的脉冲阀数量t只t2n

t单个脉冲阀喷吹的袋数t条t64n

2.7t滤袋框架ttn

t滤袋框架材质tt8根筋,镀锌钢丝n

t袋子的数量/室t条/室t128n

t数量t根t1680n

2.8t输灰设备ttn

t螺旋输送机t台t1n

t 规格ttLS315×6730n

t 减速电机型号ttXWD-5n

t减速电机功率tkwt4n

2.9t卸灰锁风阀ttn

t卸料器ttn

t数量t只t1n

t型号ttYJD-AX-16n

t规格tmmt300×300n

t电机功率tkwt1.5n

t下料量tm3/ht23n

3、t收尘器结构ttn

3.1t壳体ttn

t 材质ttQ235An

t 厚度tt4n

t 最大工作压力tPat-6000n

t检修门tt14n

3.2t灰斗ttn

t形式tt锥形n

t数量/室tt1/7n

t材料ttQ235An

t厚度tmmt4n

3.3t支撑结构ttn

t 总高tmmt4380n

3.4t围护ttn

t栏杆、楼梯t套t1n

3.5t压缩空气管路ttn

t 材质ttQ235An

t厚度tmmt3.75n

t 最大压力tMPat2.5n

3.6t保温tt无锡泛亚n

t 材质tt岩棉n

t 厚度tmmt100n

3.7t出口通道ttn

t 材质ttQ235An

t 厚度tmmt4n

t 工作压力tKPat-6n

4、t整机外形尺寸tmmt8540×4028×9294n

n

6、除尘器主要组成部分n

6.1、顶部栏杆及照明系统。n

6.2、进、出钢梯平台及栏杆。n

6.3、进排气系统。n

6.4、仪控仪表。n

6.5、除尘器本体。n

6.6、灰斗及排灰系统。n

进气系统――包括进风导流总管、导流装置、进风口手动调节阀。n

滤袋、笼骨和花板――滤袋和笼骨组成了除尘器的滤灰系统;花板用于支撑滤袋组件和分隔过滤室及净气室,并作为除尘器滤袋组件的检修平台;并且滤袋组件从花板装入。n

清灰系统――电磁脉冲阀、离线阀等组成了除尘器的清灰系统。n

排气系统――包括由排气管道等组成的除尘器净化气体排放系统。n

卸灰系统――装置于除尘器灰斗上的仓壁振打器、星型卸灰阀等组成了除尘器的卸灰系统。n

压缩空气系统――储气罐、油水分离器、压缩空气管道、减压阀、压力表、气源处理三联件等。n

控制系统――仪器仪表、以PLC可编程控制器为主体的除尘器主控柜、现场操作柜等组成。n

n

除尘系统配置及参数n

1、导流系统:n

我们对除尘器各烟气流经途径中的管道风速进行了分段化设计,除尘器的进风采用了气体导流系统并充分利用了气体的自然分配原理, 保证了单元进风的均匀、和顺,以提高过滤面积的利用率。n

含尘气体由导流管进入各单元过滤室,由于设计中袋底离进风口上口垂直距离有足够合理的净空,滤袋间距亦进行了专门设计,气流通过设置于灰斗中的进风分配系统导流后,依靠阻力分配原理自然分布,达到整个过滤室内气流以及各空间阻力的分布均匀,保证合理的烟气抬升速度,最大限度地减少紊流。n

合理的进风导流系统将箱体、过滤室和系统的阻力降至最小并尽可能地减少进风系统中的灰尘沉降现象,避免了滤袋的抖动、碰撞、磨擦,延长了系统及滤袋的使用寿命。n

2、滤袋布置和花板:n

合理的滤袋中心距保证了含尘气体在滤袋间的抬升空间,同时避免了滤袋抖动可能产生的碰撞。n除尘器的花板作为除尘器净气室和过滤室的分隔,用于悬挂滤袋组件,同时将作为除尘器滤袋组件的检修平台。除尘器采用冲压方法加工花板孔,保证了花板及花板孔的形位公差要求。n

除尘器上箱体内部结构为工人以花板作为操作平台进行除尘器检修、维护创造了条件。n

冲压加工的花板半成品上箱体及其组件花板孔冲压孔径准确,与理论孔径的偏差小于±0.05mm,确保两孔洞的中心距误差在±1.0mm以内。花板孔洞制成后清理各孔的锋利边角和毛刺,焊接加强筋板时,筋板布置合理。n

焊接后通过整形确保花板平整,无挠曲、凹凸不平等缺陷,花板平整面度<1/1 000,对角线长度误差<3mm,内孔加工表面粗糙度为 Ra=3.2。n

滤袋与花板的配合合理,滤袋安装后严密、牢固不掉袋、装拆方便。采用精密工艺加工的花板和高精度定位的喷吹管保证了喷吹短管轴线和滤袋组件轴线的重合,从而保证了整套喷吹清灰系统的可靠性。n

3、滤袋和笼骨:n

3.1、对于整台布袋除尘器而言,滤袋是其核心部件。滤料质量直接影响除尘器的除尘效率,滤袋的寿命又直接影响到除尘器的运行费用。本工程滤袋选用PPS滤袋。是目前燃煤锅炉、垃圾焚烧炉尾气应用最广泛的滤料。滤料使用寿命长。n

滤袋袋笼:框架竖筋应相互平行并有一定的间距,框架要求有20根竖筋,或者其竖筋间距19.05mm; n

水平圈距不大于150mmn

第一个水平圈与框架顶部间距不大与80mm, 最后一个圈与框架底部间距不大于80mmn

最后一个水平圈至框架顶部整根框架的直径应该保持一致,直径公差是-0.8mm~0;n

水平支撑圈须与竖筋垂直,偏差允许-1~+1。n

框架长度公差是-6mm~0;n

框架偏转度保持在长度每305mm变化1.5mm的范围内;n

框架顶部结构应符合客户除尘器的具体规格要求;n

框架底盘坚固,焊接或褶在竖筋上。框架底盘必须等于或略小于框架外径n

竖筋应持续光滑外无焊点;n

竖筋应附着底盘的内部;在顶圈位置,竖筋可附着顶圈的内部或外部。n

水平支撑圈的末端平滑地焊合,并且焊点位于竖筋后并逐个错开;n

所有焊点,顶圈和底盘应光滑平整,无毛刺。n

所有框架必须无毛刺和焊接实点。n

此外为保证滤料的过滤精度,我们还对该滤料还作了表面超细面层处理,即在迎尘面用较细的纤维,形成致密层;背尘面较疏松,整个滤料为表面过滤型滤料,清灰彻底,减少了粉尘在滤袋表面形成布料层后板结的可能。滤料寿命长,加上我们在除尘器结构方面的改进,保证了滤料两年的正常使用寿命。n

布袋底部采用三层包边缝制,无毛边裸露,底部采用加强环布,滤袋合理剪裁,尽量减少拼缝。拼接处,重叠搭接宽度不小于10mm,提高袋底强度和抗冲n

刷能力。同时滤袋底部距离进风口的小平距离、设备进风导流系统的设计与滤料的使用寿命有着极大的关系。我公司设计生产的设备充分考虑了这些内容,保证除尘器正常运行。n

滤袋上端采用了弹簧涨圈形式,密封性能好、安装可靠性高,换袋快捷,仅需1-2人就能通过机顶便掀式顶盖进行换袋操作。滤袋的装入和取出均在净气室进行,无须进入除尘器过滤室。n

袋笼采用圆型结构,袋笼的纵筋和反撑环分布均匀,并有足够的强度和刚度,防止损坏和变形,笼骨长度充分考虑到滤袋的热收缩性,顶部加装“η”形冷冲压短管,用于保证袋笼的垂直及保护滤袋口在喷吹时的安全。n

笼骨材料采用20#冷拔碳钢,使用笼骨生产线一次成型,保证笼骨的直线度和扭曲度,滤袋框架碰焊后光滑、无毛刺,并且有足够的强度不脱焊,无脱焊、虚焊和漏焊现象。n

袋笼采用表面采用锌电镀防腐技术,镀层牢固、耐磨、耐腐,避免了除尘器工作一段时间后笼骨表面锈蚀与滤袋黏结,保证了换袋顺利,同时减少了换袋过程中对布袋的损坏。n

n

笼骨材料采用优质高线线材,使用笼骨自动化生产线一次成型,保证笼骨的直线度和扭曲擘,滤袋框架碰焊后光滑、无毛刺,并且有足够的强度,无脱焊、虚焊和漏焊现象。袋笼采用有机硅技术,镀层牢固、耐磨、耐腐,避免了除尘器工作一段时间后笼骨表面锈蚀与滤袋黏结,保证了换袋顺利,同时减少了换袋过程中对布袋的损坏。n

4、脉冲清灰系统:n

除尘器的清灰采用压缩空气脉冲清灰。n

除尘器采用离线清灰方式,清灰功能的实现是通过PLC利用定时或手动功能控制提升阀关闭清灰仓室,启动脉冲阀喷吹,使滤袋径向变形,抖落灰尘。清灰系统设计合理,脉冲阀动作灵活可靠;在设备出厂前,对清灰系统等主要部件进行了预组装,以保证质量。n

清灰用的喷吹管采用镀锌无缝管,借助校直机进行直线度校正。n

清灰系统设置储气包、精密过滤器(除油、水、尘),保证供气的压力、气量和品质,清灰力度和清灰气量能满足各种运行工况下的清灰需求。n

5、电磁脉冲阀:n

清灰系统的关键设备是电磁脉冲阀,它的选用关系到除尘器的清灰效果。我们为布袋除尘器选用的电磁脉冲阀为喷吹压力0.5-0.7 Mpa的电磁脉冲阀,DC24V、2”直角阀脉冲阀,膜片经久耐用,满足了脉冲电磁阀的高效运行要求、极大地减少了维护工作量。n

6、离线阀:n

离线阀采用气动快开压盖形式,密封圈采用耐酸碱、耐高温的铝合金材料,使用寿命至少为2年。n

离线阀采用动作简单可靠的直线运动,避免传动故障率高所引起的麻烦;阀门动作设置导向滑套,将气动装置与高温区保留有一定的距离,以保证长期高温情况下动作良好。n

离线阀(或称提升阀)每室配备一个,使除尘器具有离线清灰、离线检修功能。提升阀为薄板型结构。由气缸控制,阀门汽缸主要部件选用进口产品,二位五通电磁阀电压等级为DC24V。整套阀门结构简单、可靠,启闭速度快,关闭时能达到零泄露要求,通过单片机控制一个或多个同时工作,关闭一个或多个仓室用于离线清灰。

问:2023年锅炉价格/多少钱?

上一篇:20吨锅炉脱硝江苏南通脱硝厂家

下一篇:20吨生物质导热油锅炉脱硝厂家