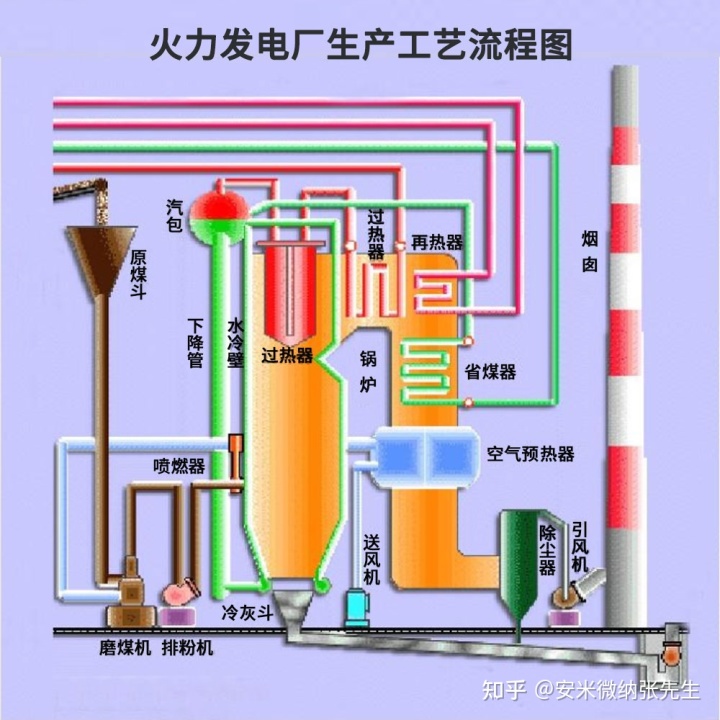

在目前所发生的锅炉事故中,炉内热力管道事故占了三分之二左右。

一般来说,发电站锅炉内的多种热力管道,如水冷壁、过热器、再热器、省煤器等,由于其工况不同,在长期运行过程中会出现不同的缺陷。

随着目前锅炉压力及容量的增加,管道事故的发生率也随之上升,而管道事故的发生往往是由于金属被腐蚀所引发的问题。

水冷壁高温腐蚀

水冷壁管的材料一般为20G钢,锅炉压力在14MPa以上时也有部分用Cr-Mo合金钢,如12CrlMoV。管径则与锅炉的类型相关,自然循环锅炉水冷壁管外径大多为50~82mm,强制循环锅炉与直流锅炉水冷壁管外径通常为20~61mm。发电站锅炉水冷壁的常见缺陷有鼓包、过热爆管、腐蚀、磨损、开裂等,其中最易发生的是腐蚀,而在水冷壁管腐蚀中最常出现且危害最大的就是高温硫腐蚀。

高温硫腐蚀中的硫主要是由于煤粉中的黄铁矿(FeS2)在炉膛中融化,其中未进行充分燃烧的部分会回落至水冷壁表面,如果未燃带自身存在一定的缺陷或者开裂,FeS2颗粒就有可能直接附着在水冷壁管壁上。FeS2受热分解,以及烟气中的H2S与SO2反应均会产生游离态的硫原子,而水冷壁管壁温度通常在400℃左右,在这个温度下游离态的硫原子会与铁发生硫化作用。

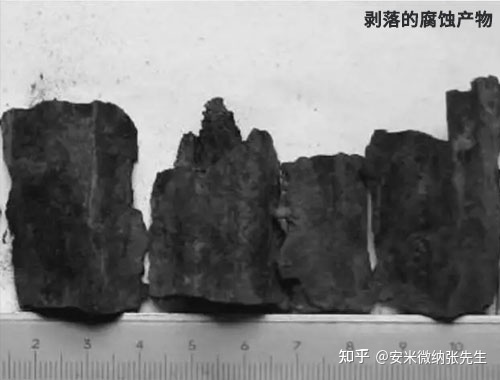

最后形成的硫化亚铁是一种多孔结构的物质,使得腐蚀可以沿管壁内部延伸,并会在高温状态下继续氧化,反应不断进行时,水冷壁管壁就会不断发生腐蚀减薄,当厚度降低到一定值后将会引起水冷壁的爆管。

过热器再热器腐蚀

在发电站锅炉中,过热器管与再热器管也是锅炉事故多发的管道,过热器管外径通常为30~60mm,由于长期处于1000℃的烟气中,管内为450~650℃的过热蒸汽,这些管道通常采用耐高温的优质低碳钢和各种铬钼合金钢等材料。而事故主要是由于管道的磨损、冲蚀、氧化皮剥落堆积等原因造成,其中造成氧化皮剥落的原因就是管道的还原性腐蚀及氯腐蚀。

还原性腐蚀及氯腐蚀均会与管壁上氧化皮发生反应,使其失去对管壁的保护作用。还原性气氛的形成主要是由于煤粉的不充分燃烧导致的局部缺氧,而氯腐蚀中的氯主要是以氯化钠的形式与水、二氧化硫等反应生成氯化氢,再与管壁氧化皮发生反应。

当以上的反应发生后,管壁表面的氧化皮被破坏脱落,腐蚀性气体会直接与管壁接触,使得腐蚀更为严重。

省煤器腐蚀

省煤器主要用于吸收低温烟气的热量,降低烟气的排烟温度,通常采用外径为30~50mm的碳钢或铸铁管作为排气管道。而引起事故的主要缺陷为氧腐蚀、低温腐蚀和磨损。

在锅炉给水通过省煤器管时,给水中存在的氧会与铁发生反应,生成铁的氧化物Fe2O3与Fe3O4,这就形成了所谓的氧腐蚀。给水温度越高越容易发生省煤器管内氧腐蚀,但由于水中的氧的不断消耗,在高温管段的腐蚀程度反而低于低温管段,氧腐蚀最后在管壁形成的是点状腐蚀坑。

问:2023年锅炉价格/多少钱?

下一篇:锅炉受热面污染