主要内容:一、在线蒸汽灭菌的基本知识及原理二、呼吸 器与产品罐同时SIP程序三、产品过滤器正向SIP程序一、在线蒸汽灭菌的基本知

主要内容:

一、在线蒸汽灭菌的基本知识及原理

二、呼吸 器与产品罐同时SIP程序

三、产品过滤器正向SIP程序

一、在线蒸汽灭菌的基本知识及原理

什么是蒸汽?

蒸汽是由水加热到沸点后汽化形成。

过程:

◆水吸收热量,温度升高;

◆水达到沸点后温度停止上升;

◆Sensible heat显热(温度升高)。

◆水继续吸收热量,温度不变;

◆水吸收潜热后蒸发形成蒸汽;

◆Latent heat潜热(相的变化)。

- 基本蒸汽类型:

●工业蒸汽(Plant Steam)

由自来水通过蒸汽发生器产生,一般 含有添加剂。

●过滤蒸汽(Filtered Steam)

经过过滤的工业蒸汽,去除了大于5微米的杂质颗粒。

●洁净蒸汽(Clean Steam)

由蒸汽发生器产生,一般使用去离子水或是蒸馏水。

●纯蒸汽(Pure Steam)

由蒸汽发生器产生,产生冷凝水时能满足WFI要求。

2. 纯蒸汽水质要求:

通过反渗透或者混合床去离子,

●电导率< 5 μS/cm

●硅<1ppm

●氨和氯<100 ppb

●pH范围5-7

●微生物负荷< 100 cfu/ml

●过滤、脱气、预加热

3. 纯蒸汽质量:

饱和的非凝结气体,干燥,无冷凝水;

无热源,化学物,颗粒或微生物;

为注射用水(WFI);

冷凝水必须满足药典要求或WFI要求。

4. 饱和蒸汽:

-饱和蒸汽接触冷的表面形成冷凝水;

-冷凝时释放潜热对设备进行灭菌;

-产生杀死微生物的湿度。

| 压力(bar) | 饱和热(℃) | 显热(kcal/kg) | 潜热(kcal/kg) | 总热(kcal/kg) |

|---|---|---|---|---|

| 0.0 | 100.00 | 100.10 | 539.17 | 639.27 |

| 1.0 | 120.42 | 120.78 | 525.82 | 646.60 |

| 1.5 | 127.62 | 128.06 | 521.02 | 649.09 |

| 2 | 133.69 | 134.30 | 516.79 | 651.09 |

| 2.5 | 139.02 | 139.75 | 513.04 | 652.79 |

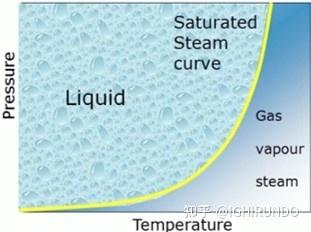

压力和温度是非常有用的监测参数,在给定的温度和压力下,饱和蒸汽与水平衡,如下图。

| 压力(bar) | 1.0 | 1.05 | 1.2 | 1.4 | 1.6 | 1.8 | 2.0 |

|---|---|---|---|---|---|---|---|

| 温度(℃) | 120.4 | 121.2 | 123.5 | 126.3 | 128.9 | 131.4 | 133.7 |

5. 冷凝水的影响

冷凝水是由于蒸汽在系统中遇到了热损失而形成的。

冷凝水迅速降低的温度无法有效灭菌。

冷凝水堆积会像绝缘层-样阻碍热传导,阻止蒸汽渗入必须被灭菌的表面。

如果系统设计不合理,堆积的冷凝水会逐渐的由蒸汽加速而形成"水锤”

存在润湿并堵住过滤器的风险。

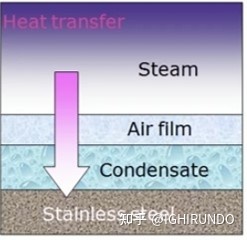

冷凝水如何影响灭菌效率?

水对于热传导有很高的阻碍作用,极薄的水层可能会影响灭菌效果。

相同热阻举例:

1/ 100英寸厚的水层=12英寸厚的铁块=5英寸厚的铜块

解决方法:确保充分的冷凝水排放。

冷凝水的去除

冷凝水必须被去除且被新的饱和蒸汽代替

-保持设定的灭菌温度。

冷凝水的去除效果依赖于系统的设计(罐、套简和管路)

-适合的管路斜度

-最低点排放阀放置

-引入蒸汽前抽真空

不可凝结气体的影响

-在蒸汽中混有气体,并在蒸汽冷凝的时候释放。

-气体存在于灭菌的起始阶段。

-热传递的隔热体

●阻碍热传递

●阻止蒸汽渗透

6. 不可凝结气体如何影响灭菌效率?

空气比水的热阻还要高。

相同热阻举例:

1/100英寸厚的气体层=1/4英寸的水层=12.9英寸的铁墙

解决方法:确保充分的排气。

不可凝结气体的影响

-气体的热容远远小于蒸汽

●不能被冷凝

●不能释放由于冷凝而产生的潜热

●气体低于冷凝温度

-气体的存在会影响微生物的杀灭

●无法满足要求的湿热条件

●产生冷点

不可凝结气体的去除?

●使用脉动抽真空方式

-目前通常应用于灭菌釜和冻干机

- 提高了热分布和蒸汽渗透

- 减少了压力和温度的上升时间

●逐渐缓慢注入蒸汽,避免大的波动形成气体蒸汽混合物

●在最低和最高点,管路末端设置排放阀和疏水阀

具体方式:

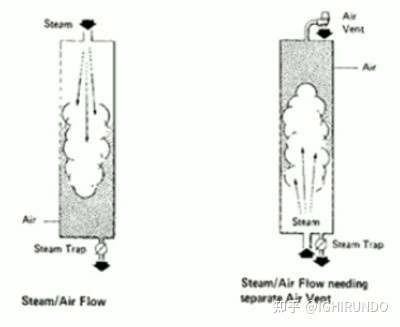

不可凝结气体的密度是蒸汽的1.6倍,

蒸汽从高点进入,则气体从低点排出,

结合向下的置换和向上的排放/混合,如下图。

二、呼吸器与罐同时SIP程序

除菌级气体过滤器

●在很多情况下,疏水性呼吸器为反向灭菌

● Aervent SIP的申明

-在145 °C,30mins条件下正向灭菌100次和反向灭菌50次

- SIP中最大正向耐受压差为350mbar,最大反向耐受压差为70mbar

●在过滤器的上下游安装压力表监测压差。

呼吸器SIP-操作顺序

同时进行罐和过滤器SIP的推荐SOP:

● (可选:系统检测-在2bar压力下压力保持5mins)

●用水进行使用前完整性测试

●水侵入法测试

●气体过滤器排水

●罐和呼吸器-起SIP

●静止或者动态冷却

●工艺过程

●使用后完整性测试

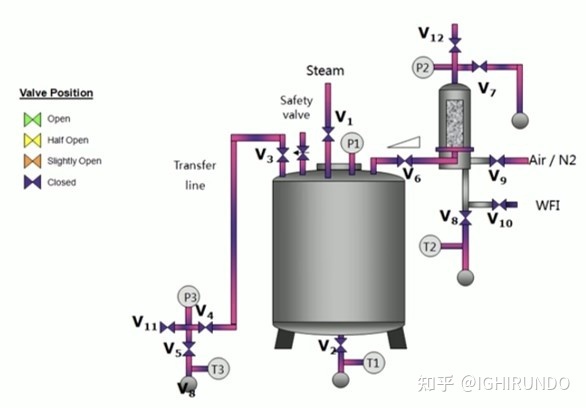

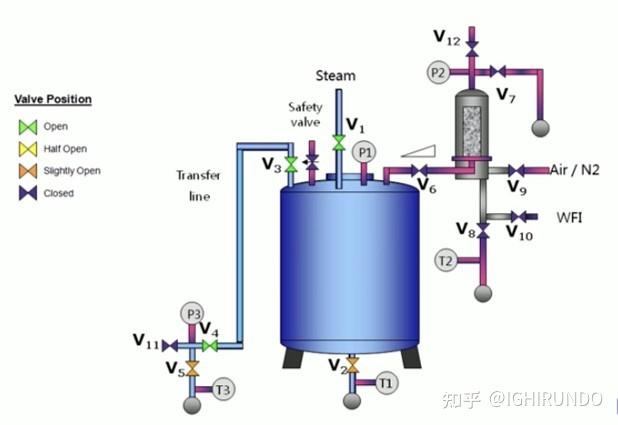

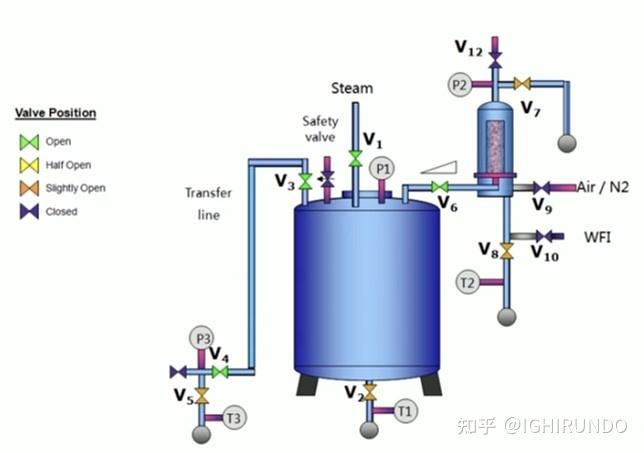

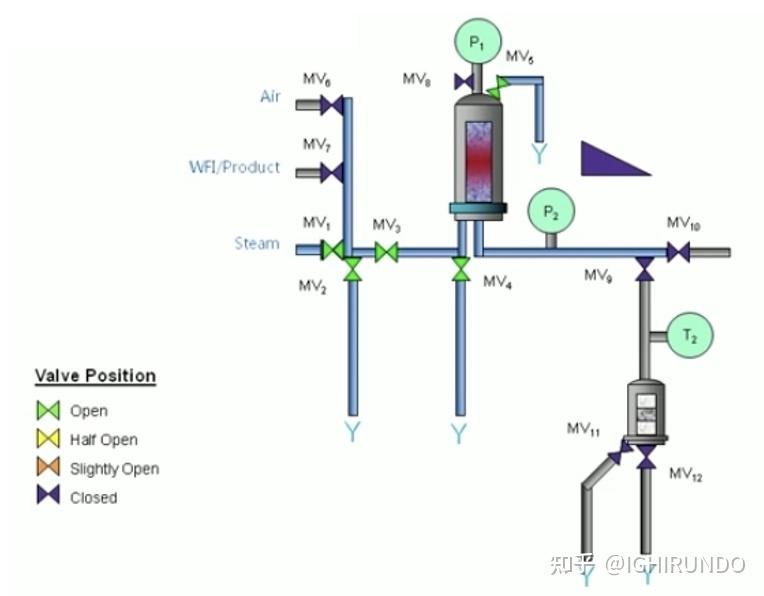

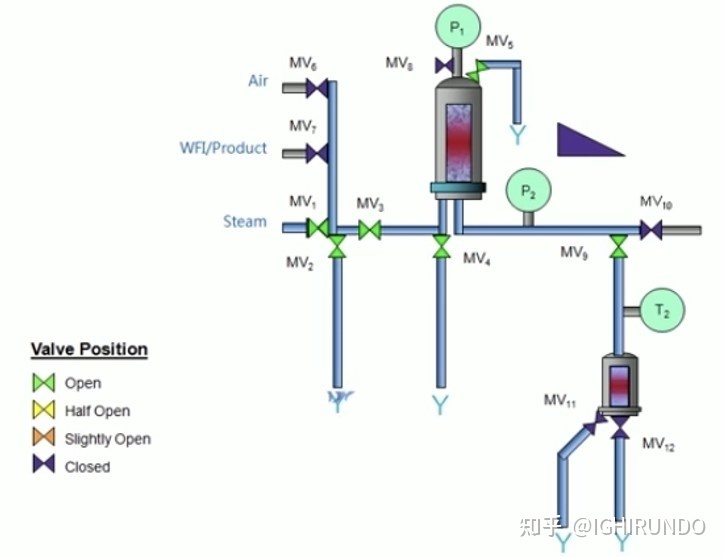

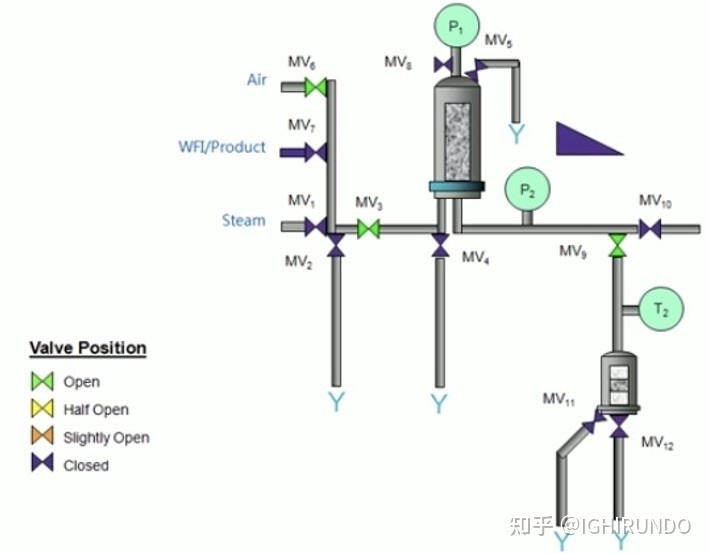

第一步:呼吸器&罐设置

默认状态,所有阀门关闭

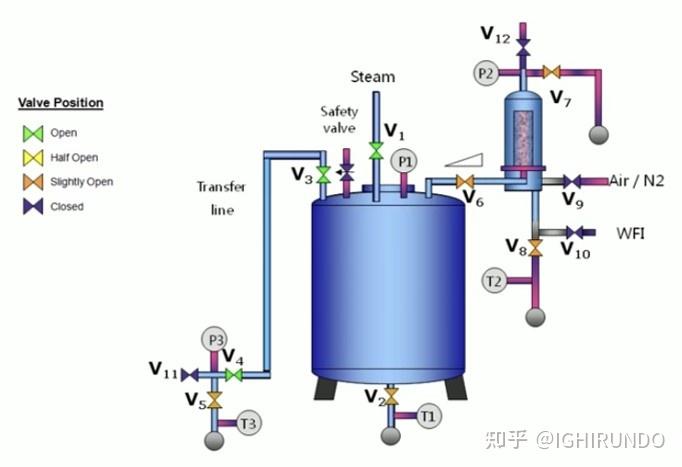

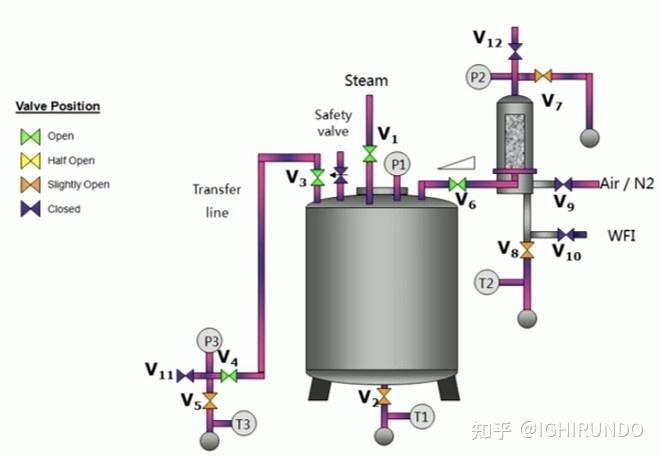

第二步:建立蒸汽流动路径

打开V2,V3,V4, V5和V1

第三步:使罐的温度升高

关闭V2和V5

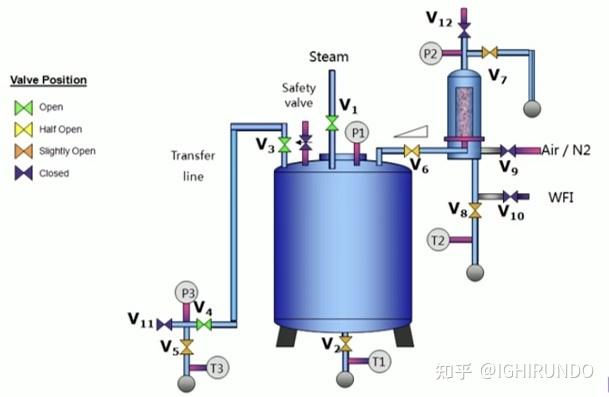

第四步:蒸汽引入呼吸器

缓慢打开V6且crack打开V7和V8

第五步:监测冷凝水的去除

从V2,V5,V7,V8

第六步:开始SIP计时

当T1,T2,T3达到温度时开始计时

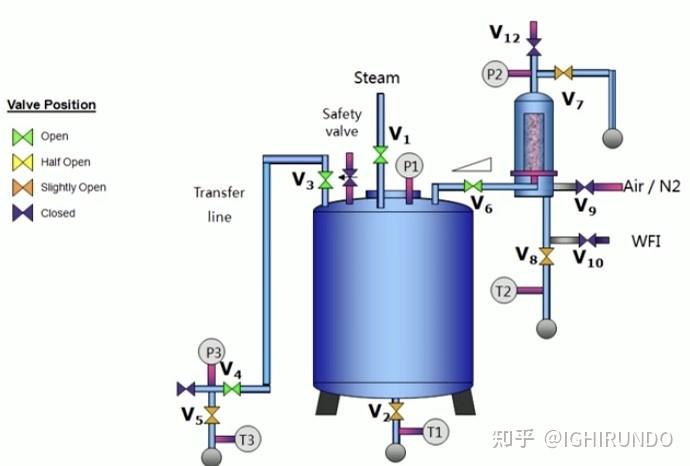

第七步:继续SIP周期

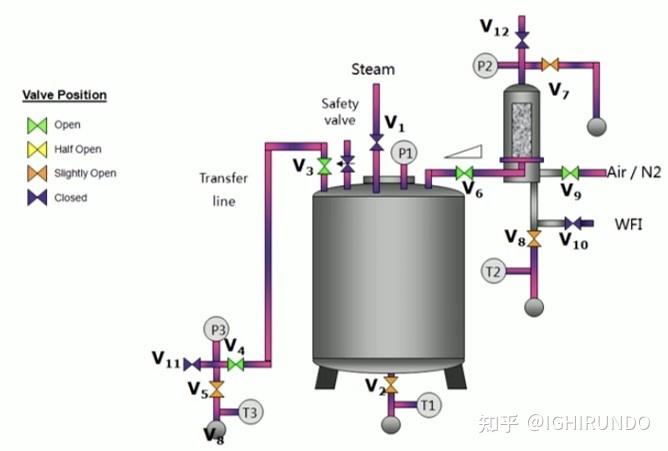

第八步:SIP周期结束后,开始冷却

关闭V1,并且打开V9

呼吸器完整性测试:

完整性测试可在SIP后在线进行而不破坏无菌性;

HdroCorr水侵入法是基于水的测试方法;

工艺前的测试是为了避免产品因损坏的过滤器而不被放行;

使用后的测试是为了保证过滤器在工艺过程中是好的。

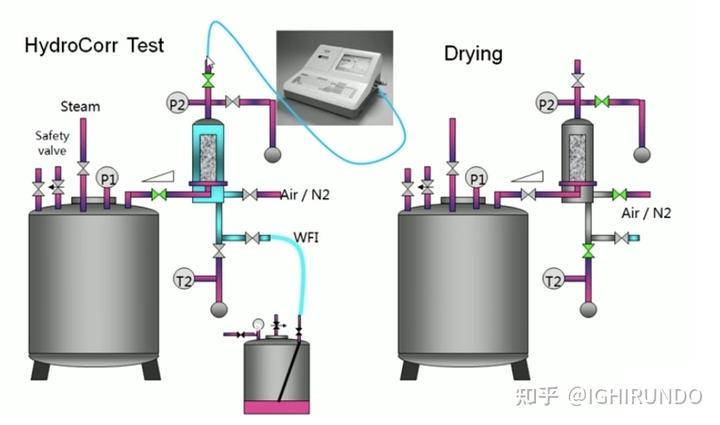

呼吸器SIP后的完整性测试:HydroCorr测试

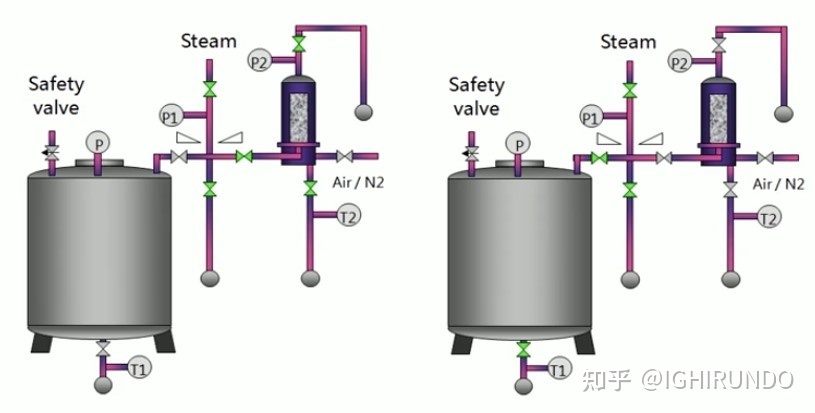

替代方案:呼吸器与罐分开灭

三、产品过滤器正向SIP程序

亲水性产品过滤器正向灭菌,和下游的设备分开灭;

Durapore过滤器的申明,

在135 °C,30mins条件 下正向灭菌50次,SIP过程中耐受最大正向压差为350mbar;

过滤器的上下游安装压力表监测压差,热电偶安装在排水管路。

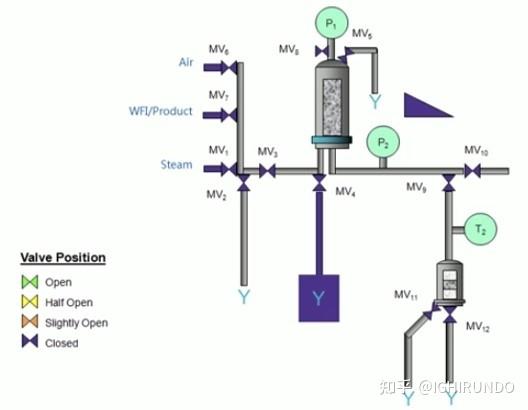

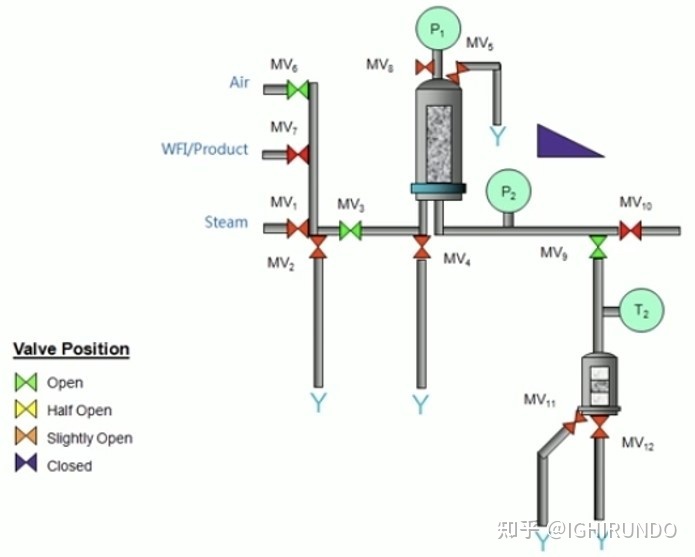

第一步:关闭所有阀门

检查蒸汽和压缩气体的压力是否根据要求进行了设置。

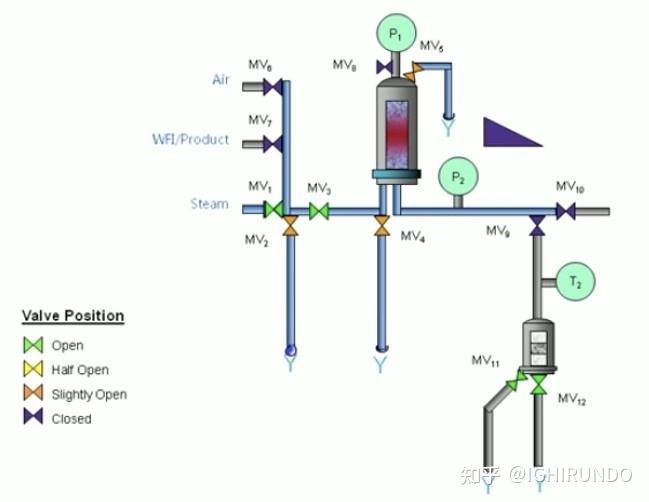

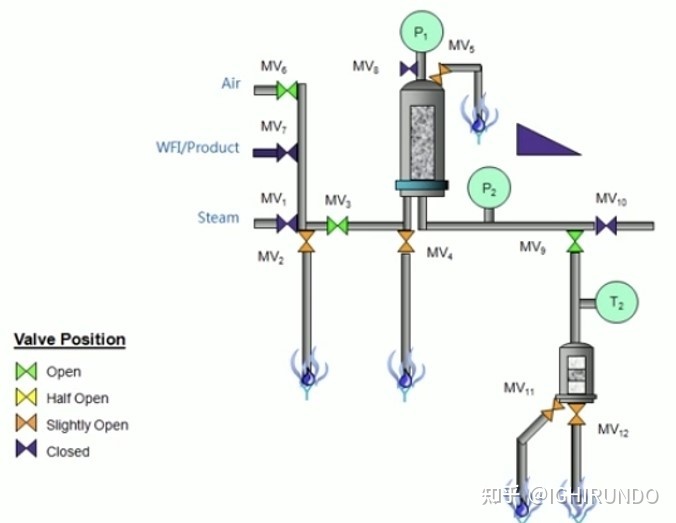

第二步:建立蒸汽流动路径

打开MV2,再打开MV1,去除蒸汽管路的冷凝水。

第三步:缓慢引入蒸汽进系统

打开MV4和MV5,然后缓慢打开MV3,逐渐引入蒸汽,缓慢加热滤芯,继续排放冷凝水。

第四步:控制蒸汽压力

部分关闭排放阀MV2,MV4和MV5,可以看到一缕蒸汽,并且有持续的水滴。

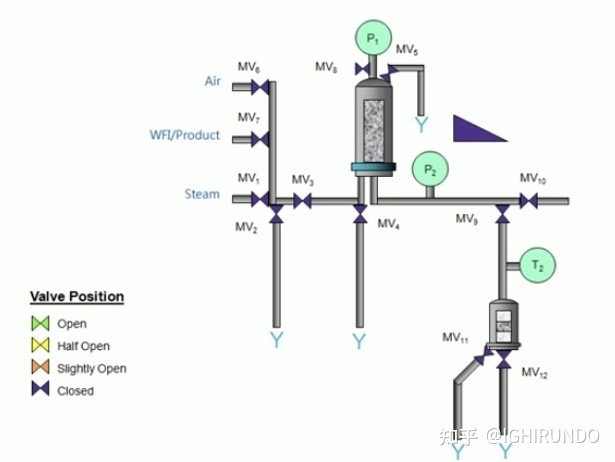

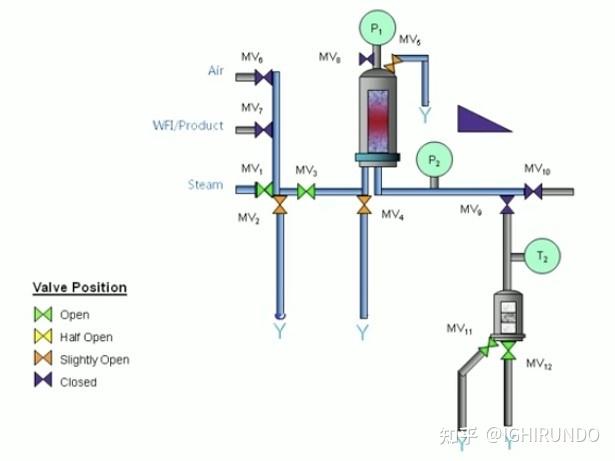

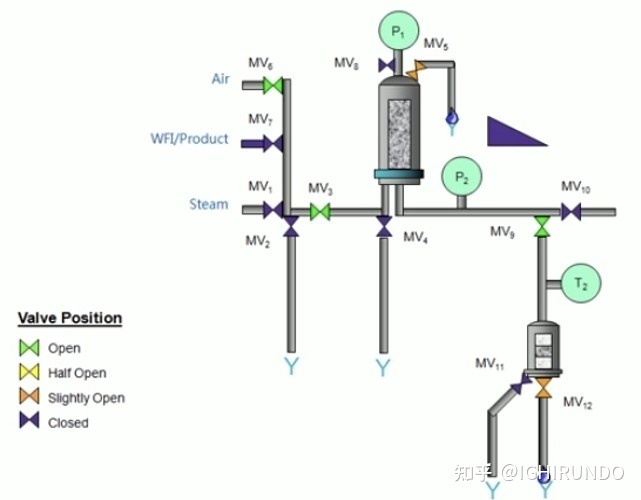

第五步:打开MV12和MV11

第六步:缓慢打开MV9

逐渐引入蒸汽并且缓慢加热滤芯,并去除冷凝水。

过滤器的压差控制非常重要,控制并且监测P1和P2的压差要小于等于35ombar ( 5psid )。

第七步:缓慢关闭部分MV12 和MV11

可以看到一缕蒸汽并且有持续的水滴。

第八步:保持蒸汽压力

保持MV2,MV4, MV5, MV12和MV11部分开启,可以看到一缕蒸汽并且有持续的水滴。

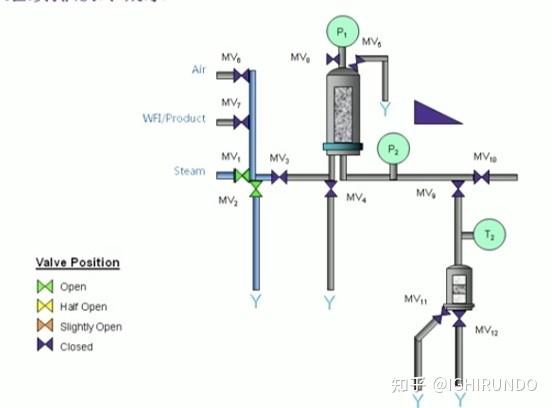

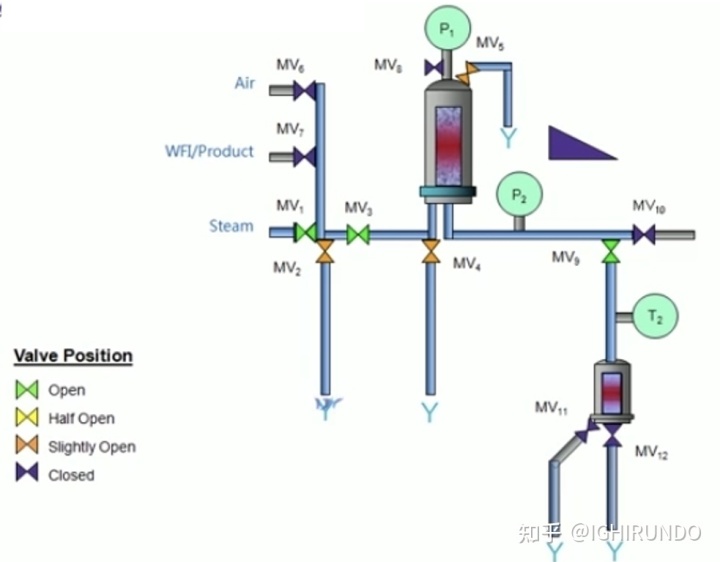

第九步:当T2达到验证的灭菌温度时开始计时

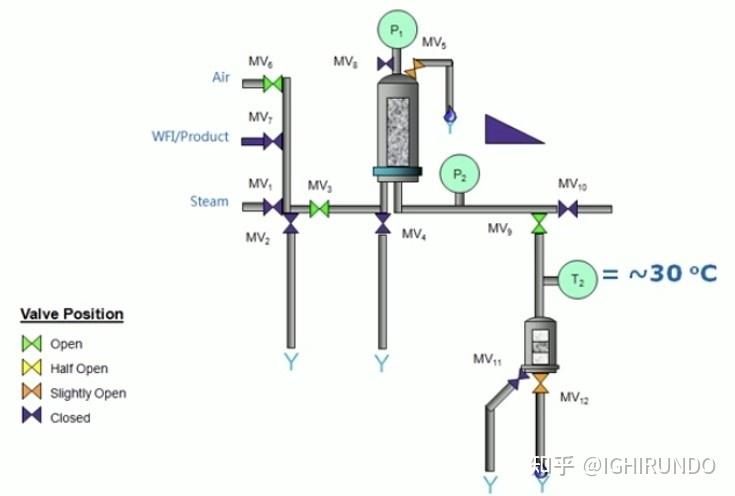

第十步:冷却阶段-关闭蒸汽进口阀门MV1并且即时缓慢开启MV6

引入压缩气体进入系统。

注意:确保系统仍然保持正压(检查P1和P2)

控制气体的流速保证过滤器的压差不超过350mbar (5psid)。

第十一步:关闭MV2, MV4和MV11

提高穿过系统的气体流速。

第十二步:确保MV5部分关闭

~30°C保持气体流速进行冷却直到系统的T2显示30°C

第十三步:关闭MV12和MV5

第十四步:保持MV6, MV3和MV9打开

保持无菌过滤系统在不用时为正压。

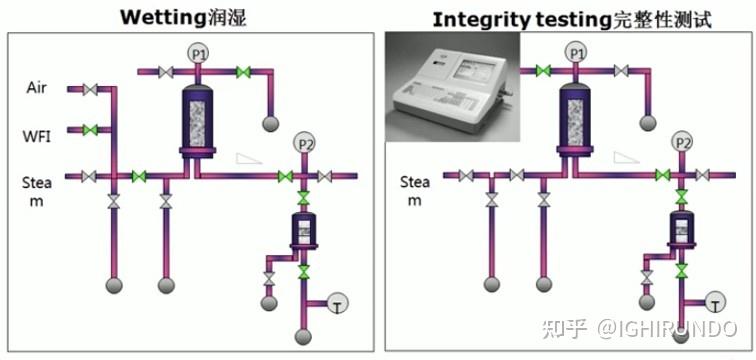

产品过滤器SIP后完整性测试:

必须在不破坏系统无菌性的情况下进行。

润湿介质:产品或者水。

使用后的测试也是要求的,确保过滤器在整个生产中保持完整。

产品过滤器SIP后完整性测试过程:

产品润湿,

开始过滤,

连接完整性测试仪,

用基于产品泡点参数进行测试,

如果测试通过,继续进行产品过滤,

使用后完整性测试。

产品过滤器SIP后完整性测试:

操作顺序选择:

➢SIP> Wet> IT SIP>润湿>完整性测试

●好处

可以在使用之前识别SIP过程是否损坏过滤。

●局限性

SIP后过滤器必须能够容易润湿。

➢Wet> IT > SIP润湿>完整性测试>SIP

●好处

在非无菌状态下进行完整性测试。

●局限性

需要吹扫或者必须可以进行湿滤芯的SIP。

SIP周期总结

➢正向灭菌,干滤芯

对过滤器压力最小的最好选择

➢反向灭菌,干滤芯

过滤器和罐同时灭菌的最好选择

➢正向灭菌,湿滤芯

如果蒸汽引入时小心操作时可以的

➢反向灭菌,湿滤芯

不推荐