势在必行!中国钢铁品质提升,离不开这套关键真空系统

在炼钢工艺链中,二次冶金被公认为是其中一项主要活动。对生产拉拔钢丝、帘线钢、钢轨钢及弹簧钢的炼钢车间,钢水在真空条件下精炼,是

在炼钢工艺链中,二次冶金被公认为是其中一项主要活动。对生产拉拔钢丝、帘线钢、钢轨钢及弹簧钢的炼钢车间,钢水在真空条件下精炼,是保证高质量产品的唯一途径。

1 二次精炼工艺

在真空脱气(VD)或真空吹氧脱气(VOD)工艺中,二次冶金可降低钢液中的杂质含量。

在VD处理期间,通常要求在真空度小于1mbar的状态下,降低气体(主要是H2)在钢液中的溶解度,以提高钢材强度和抵抗破坏的能力。

在VOD处理期间,一般要求在真空度为50-200mbar的状态下,将氧气喷射至钢液表面,以降低C含量。

2 蒸汽喷射泵系统的问题

此前,在VD/VOD 工艺中广泛使用的真空系统,是由大型多级蒸汽喷射泵系统组成的。使用的蒸汽由蒸汽锅炉提供。然而,锅炉烧煤、油或天然气生产蒸汽时,不但增加能量消耗,而且会增大CO2排放,污染环境。

蒸汽喷射器是炼钢工作者十分熟悉的技术,但存在如下问题:

- 需要定期清除喷嘴系统的粉尘,延误生产;

- 蒸汽喷射器会产生大量富含粉尘且需处理的废水;

- 粉尘需要在热水中进行沉淀,再循环后的水尚含有少量粉尘;

- 暴露在富含腐蚀粒子水中的管道和闸阀会提前磨损。

此外,评价蒸汽喷射器系统的成本,不能将眼光局限于蒸汽成本和相对较低的的系统基建费用上,还应考虑到水处理系统的投资和操作成本,以及维修蒸汽喷射器时,使真空系统停产造成的经济损失和其他成本。

3 机械真空泵优势明显

近些年来,机械真空泵系统已逐渐被市场接受。机械真空泵和蒸汽喷射泵,二者最大的区别在于驱动能源,前者采用电能,后者采用蒸汽。

相较而言,机械真空泵的主要优势有以下几方面:

- 能耗、水耗和运行成本大大减少;

- 干式机械真空泵在脱气质量,以及泵和配套的除尘系统、气体冷却系统的可靠性方面,也有明显优势;

- 标准化真空泵可以使制造成本相对更低,标准化的预组装模块降低了安装和调试的成本,并且结构更为紧凑、更加节能。

可以说,钢水精炼工艺中使用的干式机械真空泵,相对于蒸汽喷射泵具有很多优点,所以,干式机械真空泵在世界各地的普及率逐年提高。

4 机械真空泵系统面临的挑战

实际应用经验表明,机械真空泵系统在二次冶金中,面临三个挑战——

①气体流量高:根据脱气罐尺寸和钢液质量要求(特别是VD工艺),一般要求抽气量会很高,标准抽气能力达到5000~50000m3/h。

②抽气时间短:为了获得更高的生产率,尽量减少循环时间,要求将抽气时间控制在4~8min之内。

③粉尘量大:由于钢液表面蒸发后,冷凝产生的大量金属粉尘和金属氧化物粉末,进入真空系统会引发故障。

所以,理想而高效的真空系统,不但应具备足够强大的抽气能力,以快速形成理想的真空度,从而快速脱除钢液中的气体,而且还应在脱气期间,具备处理和控制粉尘产生的能力。

5 机械真空泵系统的发展历程

第一代机械真空泵系统

第一代系统常由数台大型罗茨鼓风机组合、配合多台水环式真空泵构成复合式真空泵系统,广泛应用于各个行业。

然而,这种系统存在一定缺点,它的抽气能力在很大程度上取决于冷却水的可靠性。因为钢厂尝试用冷却水塔中的再循环水时,发现在热带区域,为了确保高真空度而使水温抬高。为了弥补该缺陷,需要增加罗茨鼓风机的级数,导致成本增加和能效降低。此外,水环式真空泵能耗也很高。最终导致整个系统真空泵系统的能耗增大。

此外,还会产生富含颗粒的废水和粉尘积累,需要定时清除粉尘,从而导致系统停产时间的增加和生产率的降低。

第二代机械真空泵系统

第二代机械真空泵系统主要应用了爪形干式泵,这种系统解决了冷却水温度抬高等问题,并且可以提供稳定的真空度。

然而,爪式泵却因为强度和坚固性不高,难于抵抗粉尘的挑战。即使定期采用空气清洗,爪式泵依然会因为粉尘堵塞,而需要经常拆卸修理,严重影响生产。

第三代机械真空泵系统

新三代机械真空泵系统,将螺杆泵(用于达到所需真空度)和干式泵相结合。螺杆泵除了能提供要求的真空度之外,还具有优良的处理粉尘的能力。

该系统具有极高的稳定性、可靠性和强大的抽气能力,可完全满足钢铁工业的需要。目前,这种机械真空泵系统已成为大规模生产的标准化产品。

6 机械真空泵在VOD工艺中的应用

VOD工艺重点关注泵抽速的准确确定。在真空条件下,通过吹氧脱碳、脱氢的主要阶段,是在压力范围200~70hPa下进行的。吹氧结束时,将真空度降至较低值,控制脱碳强度。脱碳工序的最终阶段是溶解在钢水中的氧与剩余碳之间的反应,这一阶段类似于标准脱气,真空度接近1hPa。

由于工艺条件变化多端,选择真空泵的抽速富余量,必须要大于在标准脱气工序使用泵的抽速富余量。抽速不足会导致脱碳率降低,不仅会延长精炼时间,也会造成钢水熔池内铬损失量增加,使得钢水温度增加,超过可接受的温度水平。

另一个重点关注的问题是真空系统的密封性。在标准的VOD装置中,在真空罐盖上的氧枪孔是一个主要漏气源(有时能达到50kg/h)。因此,必须开发用于氧枪密封的新型密封系统。

此外,还有一个复杂的问题,即清洗及冷却进入真空泵内的工艺气体。在VOD工艺中,废气温度及灰尘分压非常高。单次清理周期时间延长,导致另一复杂问题的出现。因此,必须要开发出高效废气过滤的新系统,使用新的多级过滤器配置及组合在线/离线清洗工艺。

7 机械真空泵在VD处理中的应用实例

以包钢为例。据了解,此前,包钢的100t VD炉采用的是蒸汽喷射泵作为抽真空设备。但是这套设备存在诸多问题:

- 运行成本极高、蒸汽消耗量大、能源费用高;

- 每次正式使用前,都必须抽几炉才能达到目标真空度,刚清理完的大罐情况更严重。

- 由于经常受过热蒸汽品质波动影响,系统工作状态和工艺效果稳定性较难控制。

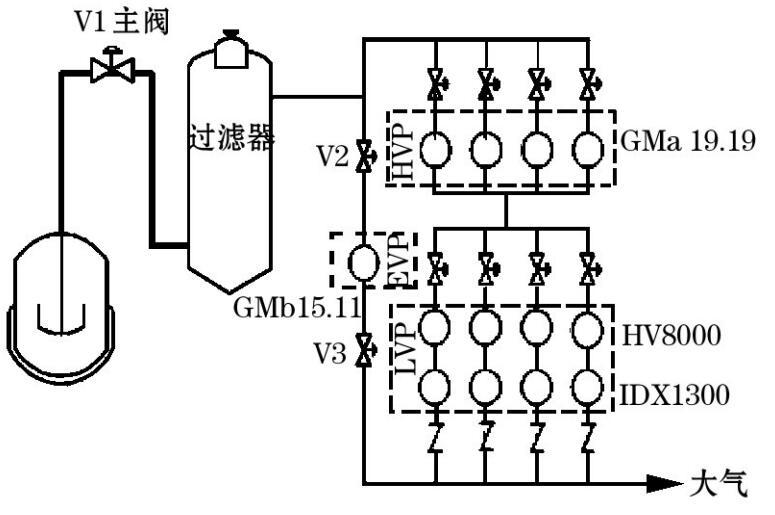

2011年,包钢对其100t的VD抽真空系统进行了改造,转而使用干式真空泵系统(VPS):1台过滤器+13台机械泵。结果表明——

- 在冶金效果方面:不间断生产40炉34Mn6中碳锰钢。不论是进入深真空时间还是脱氢水平,都能满足生产要求。

- 在节能效果方面:与原先的蒸汽喷射泵抽真空系统相比,VPS的运行功率仅为前者的1/54,通过第三方实测节能效果可以达到95%左右。如果作业率提高,全年节能费用就非常显著。

值得一提的是,干式真空系统运行后维护量极小,只需日常点检即可。由于干式泵可以实现较长时间的生产免维护,大大降低了工人的劳动强度。

8 结语

与过去相比,现在的真空系统用户有更多和更方便的选择。相较于之前的传统蒸汽喷射泵方案或早期的机械真空系统,新一代机械真空泵系统性能优良、运行可靠,可帮助所有炼钢厂商实现高产、优质、低能耗和低成本的生产目标。

上一篇:医院真空排水系统应用

下一篇:怎样正确选择真空炉?