氧气炉气体回收和清洁系统的基本情况

基础氧气炉气体回收和清洁系统在碱性氧气炉(BOF)的炼钢过程中,氧气(O2)被吹入混合料中,由于在转炉容器中发生的化学反应,大量的高温和富

基础氧气炉气体回收和清洁系统

在碱性氧气炉(BOF)的炼钢过程中,氧气(O2)被吹入混合料中,由于在转炉容器中发生的化学反应,大量的高温和富含一氧化碳(CO)的气体从转炉口出来。在这个阶段,气体是非常热的(温度为950摄氏度或更高),并带有灰尘。这种气体被称为LD气体、BOF气体或转炉气体。就热值和沃贝指数而言,转炉煤气通常被归类为贫气,但就其燃烧特性(尤其是燃烧温度)而言,则属于富气范畴。

在早期的转炉炼钢过程中,从烟囱冒出的褐色烟雾表明转炉正在工作。如今,由于转炉煤气回收和清洁系统的存在,转炉的运行只能从火炬烟囱中检测出来。

转炉气体的成分随使用的工艺、回收方法,特别是O2量的变化而变化。气体的成分从转炉吹热的开始到结束都有变化,是吹热时间的一个函数。转炉气体的主要成分是CO、CO2(二氧化碳)、O2和N2(氮气)。按体积计算,转炉气体的典型成分是CO - 55%至60%,CO2 - 12%至18%,O2 - 0.1%至0.3%,其余为N2。

第一批转炉于1952年11月(林茨的VOEST)和1953年5月(Donawitz的OAMG)投入运行。在LD转炉工艺的早期,顶部气体在转炉口通过开放的罩子完全燃烧,然后在烟囱中用水间接冷却或通过蒸发冷却系统冷却。 当时,每吨粗钢产生约300公斤的蒸汽和250立方米(Cum)的烟道气。

在20世纪50年代工业化实施转炉工艺时,环境问题是一个严重的挑战。转炉废气中粉尘的细度迫使该工艺的供应商开发新的除尘系统。1克(g)转炉粉尘的可见表面积在300平方米(sqm)到500平方米之间。为了通常避免 "棕色烟雾 "的光学效应,粉尘要从系统中清除到低于100毫克/立方米的水平。为此,湿式和干式除尘系统都被使用。随着环境问题的增加,这一挑战越来越成为转炉工艺的一个机会。这个机会有助于开发抑制燃烧的转炉煤气回收系统。 今天,经济和环境要求转炉煤气和含铁粉尘中的能量被收集并有效回收。

一般来说,有两个系统可以用来处理顶部的转炉煤气并从转炉煤气中回收能量。这些系统是:(i)部分/完全燃烧,(ii)压制燃烧。

在完全(或开放)燃烧系统中(目前已不再使用),来自转炉容器的工艺气体在烟气管道中燃烧。转炉容器和一次(或转炉气体)通风之间的开口允许环境空气进入,因此允许转炉气体部分或全部燃烧。在这种情况下,每吨液态钢(tLS)的工艺气体含有约15公斤至20公斤的粉尘,以及约7公斤的CO气体/tLS。通过在余热锅炉中使用显热来回收能量。当BOF气体在烟道中燃烧时,烟气会被排放出来,并需要满足当地的排放标准。在开放式燃烧系统中,由于空气被引入到BOF气体管道中,有一个很大的流量(大约1000N cum/tLS到2000N cum/tLS)。

随着转炉体积的增加,废气处理设备也变得更大。大型转炉采用非燃烧型系统有几个原因,如系统整体尺寸相对较小,易于维护,除尘效率稳定。在60年代早期,开发了回收转炉高热值顶部气体的工艺,以便在工厂内作为气体燃料使用。这是通过压制燃烧实现的。

抑制燃烧系统提供了热量和燃料回收的最佳机会。在吹氧过程中,在BOF口上降下一个裙边,以减少空气渗入并抑制CO气体在烟道中的燃烧。由此产生的富含CO的气体被收集、清洁并储存起来,随后作为钢铁厂的燃料气体使用。 一个产生高压蒸汽的余热锅炉,可以在气体被清洁和储存之前回收其显热。这可以回收总能量输出的10%到30%(0.1GJ/tLS-0.3GJ/tLS)。另外50%至70%是作为化学能(CO)从BOF气体中回收。当应用转炉气体回收的抑制燃烧和余热锅炉时,总的能量回收率可高达70%至90%。在无泄漏系统的情况下,能源节约可以达到0.35GJ/tLS到1.08GJ/tLS。随着能源节约达到0.92GJ/t钢,二氧化碳排放量减少了46公斤/t钢。能源回收使使用化石燃料和电力产生的二氧化碳降低了约0.05吨二氧化碳/吨钢。由于转炉气体的CV和CO含量较低,在吹炼开始和结束时通常不会被收集,而是被燃烧。因此,二氧化碳不可避免地会被排放出来。与开放式燃烧系统相比,抑制式燃烧的一个优点是气体流量较小,因为没有发生燃烧,也没有引入额外的空气。因此,冷却和气体净化系统也更小。这也导致了更高的生产率,因为可以提高O2的吹气速度,并降低风机的能耗。安装一个专家系统来优化转炉煤气的收集,可以节省大约30兆焦耳/tCS(吨粗钢)。

安装在转炉口上方的工艺设备具有冷却、清理的功能,并在抑制燃烧的帮助下回收转炉煤气。通过对转炉煤气的压制燃烧,每吨粗钢可回收70至100公斤转炉煤气,其热值从1600千卡/年至2000千卡/年不等。除了80公斤/吨的粗钢,如果蒸发冷却系统适用于顶层气体的话,还可以制造蒸汽。回收的转炉煤气与其他副产品煤气(焦炉煤气和高炉煤气)混合,作为燃料在钢铁厂使用。蒸汽主要由二次炼钢的真空脱气装置使用。

由于炼钢的时间很短,每次加热约35分钟,所以粉尘浓度非常高。在具有气体回收功能的非燃烧型转炉中,在第一个除尘装置的入口处,粉尘浓度为70克/年积至80克/年积。非燃烧型转化器在不燃烧CO气体的情况下,对喉部的进气量进行管理,并将浓度控制在爆炸极限以下,从而将CO气体作为燃料进行回收。废气处理包括一个废气冷却系统和一个清洁系统。

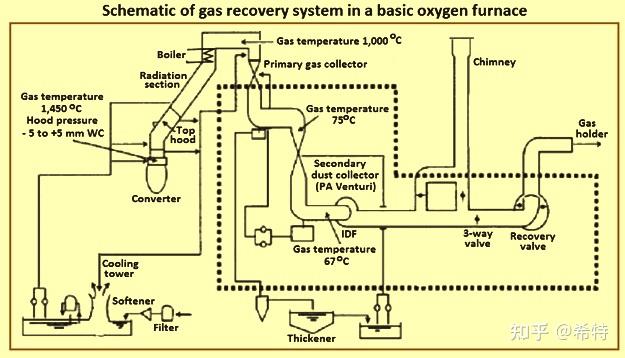

当转炉气体被回收作为燃料使用时,该气体必须满足一定的要求。现在,在大多数转炉车间,转炉煤气是通过引入压制燃烧系统作为燃料进行回收的。由于压制燃烧系统,产生的转炉煤气的体积约为50N cum/tLS至100N cum/tLS。这导致初级除尘设施的尺寸有很大差异。抑制燃烧法的特点是废气流速降低,导致原气质量浓度提高,因此,对于相同的清洁气体粉尘负荷,粉尘回收系统的效率要提高。因此,从粉尘回收的角度来看,抑制燃烧原理允许使用设计为较小体积流速的除尘系统,这对实现更高的粉尘回收率是必要的。初级除尘通常由文丘里式洗涤器(约占BOF车间的60%)或干式和湿式ESP(静电除尘器)进行。在文丘里或静电除尘器之前,粗颗粒物通常通过导流板等方式进行移动。炼油厂的气体回收系统示意图见图1。

图1 基本氧气炉的气体回收系统示意图

抑制燃烧系统大体上可以分为两种类型,即(i)OG型和(ii)IC(IRSID-CAFL)型。OG型系统基本上在喉部和炉罩裙边之间没有空间,并在封闭的喉部控制压力。IC型系统在喉部和罩裙之间有几百毫米的间隙(罩裙的直径比喉部的直径稍大),并在喉部开口处控制压力。非燃烧型系统使气体温度保持在较低水平,并将燃烧空气关闭。因此,安装在该系统中的冷却装置和除尘装置比安装在燃烧型系统中的要小。由于该系统处理的气体主要由一氧化碳组成,因此需要注意流量和冷却剂输入孔和喷枪孔的密封,以及设备外围的泄漏控制,并在气体保留部分进行清洗。

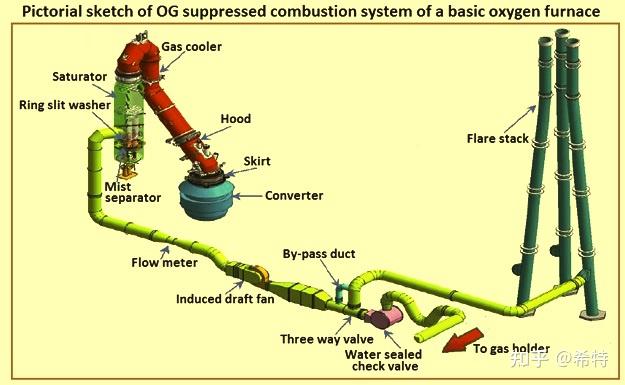

OG型系统由于其操作稳定性而被经常使用。OG型冷却系统不仅可以将废气的显热回收为蒸汽,还可以通过使用冷却装置降低废气的温度来提高IDF(引风机)的效率。OG系统的设计通常是为了回收顶部转炉气体的潜热和显热的高比例。图2显示了用于转炉煤气回收的OG抑制燃烧系统的图像简图。

图2 OG压制燃烧系统的示意图

过程

在转炉吹炼钢水的过程中,大气中的空气在转炉口与气体混合。在转炉口进入系统的大气量由罩子的压力和活动裙边控制。在吹炼期间,初始阶段是富氧阶段。在这个阶段,空气比例(lambda)为1。在这个富氧阶段,一次气体被完全燃烧,在此期间没有气体回收发生。在此之后,富含CO的气体阶段开始,λ小于1。在这个阶段,只有部分氧化发生,并形成含有CO、CO2和N2气体的可燃废气。在这之后,主要的脱碳阶段发生了,大约是在吹气期的中间部分。在这个阶段,空气比例(λ)保持在最小值,大约为0.1。在这个阶段,最大的气体被回收。在吹扫结束时,lambda值再次保持在1,产生的气体被完全燃烧,没有气体回收。

抑制燃烧系统的转换器气体回收的优点是系统结构比完全燃烧的系统结构要紧凑得多,因此它可以根据现场要求更灵活地进行调整。在这个过程中,罩子里的气体压力被控制,以防止气体从转炉口喷出,并控制空气比例(λ)。系统控制很重要,因为它要处理爆炸性废气(主要是CO气体)。该系统需要以安全的方式运行。该系统需要有较高的能量性能,并需要回收废气的潜热和显热。

从转炉出来的富含CO的气体首先在转炉罩内通过冷却水或蒸发冷却系统(ECS)间接冷却,使其标称温度从1600到1700摄氏度降到900摄氏度左右。将转炉气体冷却到900摄氏度是必要的,以避免在湿法清洗时形成水气(CO + H2)。众所周知,水气是高度爆炸性的。

该系统需要有较高的集尘性能。回收的气体可通过湿式或干式气体净化设备进行净化。目前世界上90%以上的除尘系统都是在湿式气体净化工艺的基础上运行的。这些系统有能力满足小于50mg/N的粉尘要求。在湿式系统中,回收的转炉气体在文丘里洗涤器中被清洁,然后在除雾器中进行处理。净化后的气体在静电除尘器中进一步净化后被储存在气体支架中,以稳定地供应给气体分配系统,或者在燃烧后由IDF风机通过火炬堆排出。湿法清洁过程中产生的浆液被输送到浓缩器,通过浸渍密封罐、洗涤器和碗状耙式分级机进行湿法处理。加入化学品以进行凝结和更好的分离。浓缩器的溢流在冷却后被再循环,污泥在真空过滤器或压滤机中进一步处理,用于烧结厂。

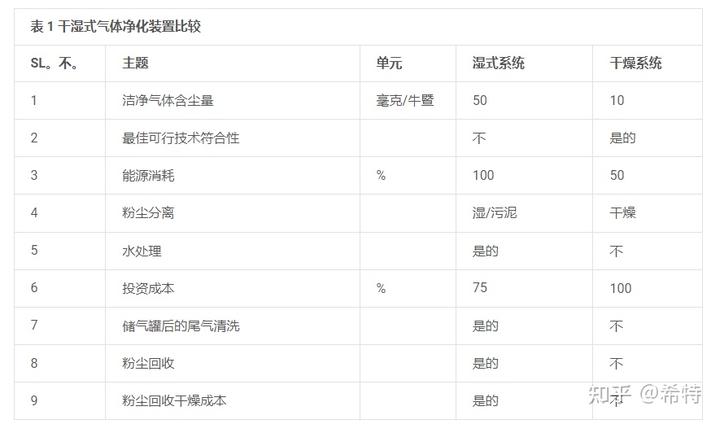

带有静电除尘器的干式气体净化厂可以实现粉尘含量低于15mg/N Cum。在干式净化中,转炉气体在余热锅炉中冷却后的粗粉尘在蒸发室中被分离出来,然后用静电除尘器去除细粉尘。干式和湿式气体净化厂的比较见表1。干式气体净化厂具有良好的前景,因为它们的能耗较低,有效性较高,转炉气体的质量较好,而且粉尘的回收方式经济。

下一篇:舒适用水,我们应该作何取舍