齿轮传动成为大型燃气涡轮发动机经典结构 Geared Drive Becoming Classic Structure of Large Gas Turbine Engine

廖忠权 何皑 2021年08月18日阅读量(1375)PDF 3.31 MB(631)评论:0收藏齿轮传动是在燃气涡轮发动机的风扇/桨扇和低压压气机之间

廖忠权 何皑 2021年08月18日

- 阅读量(1375)

- PDF 3.31 MB(631)

- 评论:0

收藏

齿轮传动是在燃气涡轮发动机的风扇/桨扇和低压压气机之间加入一个齿轮减速器,使风扇、低压压气机和低压涡轮都在最佳转速下运行,以提高发动机的效率。本文研究的燃气涡轮发动机是指带有风扇/桨扇的大推力/功率燃气涡轮发动机,不涉及涡桨/涡轴发动机,因为后者本身就带有减速器系统。

齿轮传动发动机不是新概念发动机,齿轮传动结构也不是新概念结构。在涡扇发动机领域,早在普惠公司开发齿轮传动涡扇(GTF)发动机之前,1969年莱康明公司就开始研制ALF502发动机,这是世界上第一型齿轮传动涡扇发动机,1976年ALF502H和ALF502L取得了美国联邦航空局(FAA)颁发的适航证,1992年年底ALF502停止了生产。1969年,盖瑞公司开始研制齿轮传动发动机TFE731,该发动机主要用于公务机,目前已有30余种公务机采用了该发动机,包括“奖状”和“湾流”等。但莱康明公司和盖瑞公司并未在齿轮传动涡扇发动机方面走得太远,主要原因是高转速(大于10000r/min)、大功率(大于30000~40000kW)的齿轮减速器设计技术难度过大。

在普惠公司之前,尚未出现过将齿轮传动结构用于大推力涡扇发动机的先例,但用于大功率开式转子发动机(桨扇发动机)则早已有之。

齿轮传动系统的优势

民用飞机和发动机的商业模式都具有周期长、资本密集和追求技术极限的特点。由于飞机和发动机的产业链与价值链不同,商业模式存在较大的差异。

结构优势

与传统涡扇发动机相比,齿轮传动发动机的低压压气机和低压涡轮盘的半径更小而厚度更大,即在耗油率相同时,齿轮传动发动机级数更少,风扇直径更小,长度会更短且质量会更轻。与同等推力级别的开式转子发动机相比,齿轮传动发动机的风扇直径几乎小一半,如111~133kN推力的PW1000G发动机的风扇直径为1.9~2.03m,而开式转子发动机的桨扇直径则大约是其2倍,达到3.6~4.6m。加之开式转子发动机如果安装在机翼下,就需要更高更大的起落架;安装在机体后部,则要求对机体进行加强,这都会增加结构质量;如果采取翼吊安装,其噪声会急剧增大,需要在飞机上增加额外的消声装置。

性能优势

对叶轮机械而言,叶片对空气做功(风扇/桨扇、压气机),或是气流对叶片做功(涡轮),是与叶尖的切线速度(V)的平方(V2)成正比,因此,只要叶片强度足够,V越大越好。值得一提的是,V越大,噪声也越大。但切线速度不能无限制增大,须有一定界限值,如果风扇叶尖马赫数(Ma)大于 1.4,会造成很大的气动损失,过犹不及,效率反而降低。

非齿轮传动的大推力发动机,风扇和低压压气机是选取最佳转速之间的一个折中点,没有工作在最佳转速。众所周知,采用齿轮传动就能完美地解决这一问题,实现风扇/桨扇在低转速下运行,而低压压气机、低压涡轮在高转速下工作,进而能实现发动机降低油耗、排放和噪声等一系列设计目标。虽然齿轮传动发动机增加了一个减速器,增加了额外的质量,但因为风扇和低压压气机、低压涡轮都在最佳转速运行而使得效率更高,其叶片数量可以更少,从而可与增加的减速器质量相抵消。

发动机制造商选择的齿轮传动结构

普惠公司

普惠公司研究齿轮传动技术始于 1987 年,至今已有30多年的历史。普惠公司是力主采用齿轮传动发动机的典范,率先开始探索研究大推力GTF发动机。在普惠公司之前,没有哪家公司将齿轮传动结构引入大推力涡扇发动机,而在普惠公司之后,众多发动机原始设备制造商(OEM)竞相跟随。

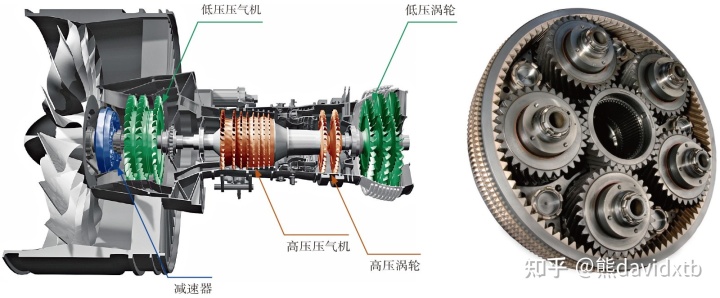

| 普惠公司PW1000G发动机及齿轮减速器 |

PW1000G发动机的涵道比为12∶1,齿轮传动比为3∶1,而普惠公司正在与美国国家航空航天局(NASA)合作开发第二代GTF发动机,涵道比高达18∶1。同时,普惠公司正在研究传动比最低为 4∶1 的齿轮箱以满足下一代客机的需求,现有齿轮箱采用的是 5个星形结构的固定齿轮,而下一代齿轮箱由于传动比提高,则需要采用全动行星齿轮的结构,这种结构将比现有结构效率更高。

罗罗公司

2021年3月29日,罗罗公司宣布开始组装首台“超扇”(UltraFan)发动机验证机UF001,预计将于2021年年内完工。值得注意的是,罗罗公司在“超扇”发动机上历史性地采用了齿轮传动结构。 “超扇”发动机的动力齿轮箱(PGB)被命名为DP211,以纪念罗罗公司的RB211发动机系列。

“超扇”发动机是罗罗公司针对未来大型民机开发的发动机,集成了公司最先进的技术,涵道比为15∶1,总压比为70∶1,油耗相比遄达700降低了25%。“超扇”发动机的核心技术包括变距风扇、带出口导向叶片支撑的悬臂短舱、新型核心机等。其中引人注目的动力齿轮箱是“超扇”发动机的核心技术之一,采用星形齿轮结构,使之设计输出功率将达74570kW。

| “超扇”发动机的减速齿轮箱 |

为了开发动力齿轮箱,罗罗公司与利勃海尔航宇公司合资成立了航宇传动技术(ATT)公司,罗罗公司投资了 6500 万英镑在德国柏林南郊的达勒维茨小镇建造用于试验齿轮传动装置的试验台,以开展齿轮传动系统的技术研究。

自20世纪70年代以来,罗罗公司在大推力涡扇发动机领域的主要产品就是RB211系列及以后的遄达系列,均采用三转子结构。在2014年开始研制“超扇”发动机以前,罗罗公司从未在大推力涡扇发动机上采用齿轮传动结构。但在涡轴/涡桨发动机上,例如,AE2100、T56、 250型和升力风扇上,罗罗公司则积累了丰富的齿轮传动系统经验,这也是罗罗公司开发“超扇”发动机用齿轮传动系统的基础。

GE公司

2021年6月14日,GE公司和赛峰集团联合推出可持续发动机革新技术(RISE)计划,RISE计划的核心是实现最优的发动机推进效率,包括研发一个开放式风扇架构。在RISE计划中值得关注的一点是,这个开放式风扇架构也将采用齿轮传动结构。

在此之前的数十年里,在涡扇/桨扇发动机领域,GE公司一直都是采用直接驱动而不是齿轮传动,例如,CF6、CFM56、LEAP、GEnx、GE90、GE9X等。GE公司曾经研发过的开式转子发动机GE36也采用直接驱动结构,因GE公司认为齿轮箱质量大、维护困难,制造费用高。近年来,随着各种高涵道比、超高涵道比、开式转子发动机,包括RISE计划的开放式风扇架构的发展,GE公司也转向采用齿轮传动结构,RISE计划事实上也是GE公司关注齿轮结构的一个集中体现。

事实上,GE公司早在2016年就已经开始关注齿轮传动结构,并对联合技术公司(现雷神技术公司)在GTF发动机上的相关专利发起攻击,声称在这些专利申请之前,GE公司已经对此有了数十年的研究,声称这些专利是业内众所周知的工艺,共向美国专利商标局的审查委员会提交了33份申请普惠专利无效的请愿书,最近一次是在2020年1月。时至今日,GE公司和雷神技术公司在齿轮传动方面的一些专利仍是纠纷不断。

赛峰集团

赛峰集团坚持认为,采用齿轮传动开式转子发动机是迄今已知的唯一一种具有减少两位数油耗潜力并能满足未来社区噪声标准的发动机构型。

开式转子发动机是在20世纪70—80年代由美国率先开展研究,GE公司的GE36和普惠/艾立逊公司的578 DX开式转子发动机都已进行过飞行测试,但后来随着油价下跌,两个项目在20世纪90年代初都被搁置了,只有俄罗斯继续发展了开式转子发动机。进入21世纪,当温室气体排放成为立法因素时,美欧才重新恢复对这一技术的关注。在美国,NASA、GE公司和FAA于2009—2012年曾合作进行了开式转子的风洞测试。在欧洲可持续绿色发动机(SAGE)计划下,由罗罗公司领导的团队评估了直接驱动开式转子发动机,而以赛峰集团为首的团队则验证了齿轮传动开式转子发动机SAGE 2,采用对转开式转子(CROR)构型。罗罗公司的项目后来进行了范围调整,将重点放在贫油燃烧方面,而赛峰集团则使用M88军用发动机作为燃气发生器开发了CROR地面验证机。赛峰集团于2017年5—12月进行了超过70h齿轮传动开式转子发动机地面测试,验证了关键技术和系统集成,证实了其始终坚持的开式转子构型的巨大潜力。自“清洁天空”计划于2017年完成之后,最初的CROR团队(赛峰集团、阿维奥公司、吉凯恩公司和莱奥纳多公司)一直是开式转子概念的积极支持者。

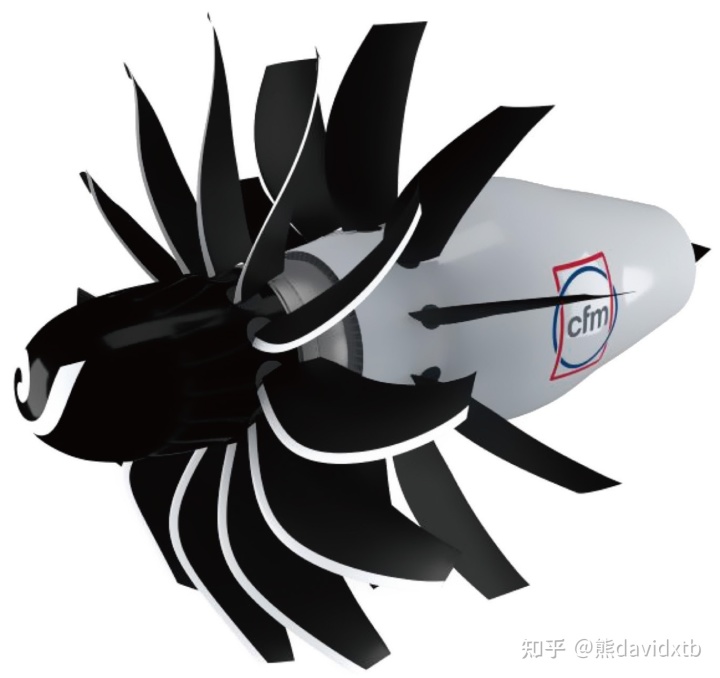

赛峰集团和GE公司联合推出的RISE计划将发展开放式风扇架构。这是一种新型的齿轮传动开式转子发动机,采用“牵引式”构型,与采用“推进式”构型的CROR、GE36和578 DX开式转子发动机不同,其开式转子位于燃气发生器的前部而不是后部,这种概念构型无须进行重大修改就可以在现有飞行测试台上进行飞行测试。事实上,开放式风扇架构之所以采用这种“牵引式”构型,是因为这种设计的机械可靠性更高,还可以参考公司的早期设计。

| 采用“牵引式”构型的开放式风扇发动机构架 |

| 采用“推进式”构型的578 DX开式转子发动机 |

赛峰集团在此之前已研究过齿轮传动的“牵引式”开式转子发动机构型:第一种,由一个低压传动系统驱动CROR,即低压轴通过燃气发生器,进而通过一个齿轮箱驱动前部的CROR;第二种,由主动变桨距定子组成第二排桨扇叶片,充当整流叶片,这种设计提高了整个开式转子的压比,同时还降低了转子的负荷(前一种方案需要驱动2排开式转子叶片,而这种方案只需要驱动1排开式转子叶片,后面一排是定子叶片),从而可以实现更高的飞行马赫数。在这种构型下,由一级高速动力涡轮通过1根低压轴驱动前部的行星齿轮,进而驱动开式转子。2021年6月,GE公司和赛峰集团联合推出的开放式风扇架构概念事实上就是上述第二种齿轮传动开式转子发动机的延续。

MTU公司

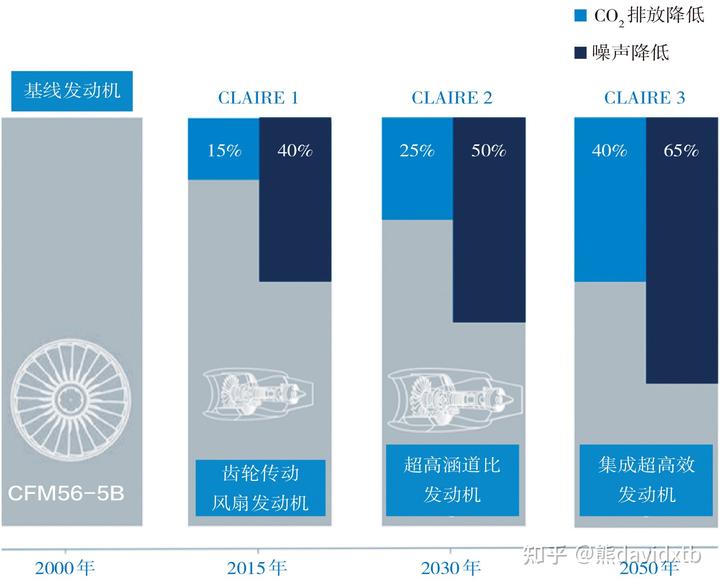

MTU公司从21世纪初开始启动洁净航空发动机(CLAIRE)计划。该计划分为3个阶段(2007—2050),是MTU公司经济高效发动机的技术路线图,也是MTU公司应对世界碳中和发展趋势的动力解决方案的一部分。

| MTU公司CLAIRE计划 |

CLAIRE 1(第一代 GTF)是早已投入市场的普惠公司PW1000G 发动机,已经实现耗油率比基线发动机V2500降低 15%的目标。MTU 公司为PW1000G提供4级高压压气机和3级低压涡轮。从PW8000到PW1000G,MTU 公司一直是普惠公司研制 GTF 发动机的合作者,其在欧盟各研究计划框架下,对 GTF 发动机技术进行了研究。

CLAIRE 2(第二代 GTF)将通过提高涵道比和总压比来提高推进效率。到2030年,涵道比从目前PW1000G的12∶1提升到20∶1,发动机总压比从目前的大约50∶1提升到70∶1。此外,除了齿轮传动结构外,还将依靠其他的动力技术,如对转风扇技术(CRTF)、多电技术等。

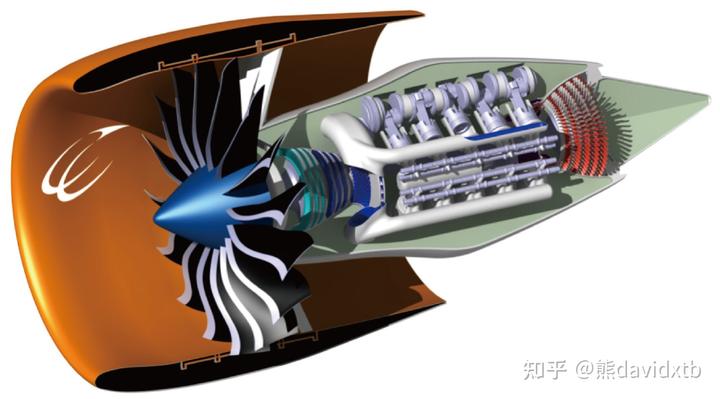

CLAIRE 3(第三代 GTF)是针对2050年及以后的远期技术,开发全新的革命性推进解决方案,采用革命性的发动机结构。MTU公司正在开发两个基于试验和验证的GTF发动机概念:第一种是复合循环(composite cycle)发动机,传统发动机低压系统保留,但传统的高压系统(核心机)由活塞发动机和电动机来代替,齿轮传动系统位于风扇和低压压气机之间;第二种是水增强涡扇发动机(water-enhanced turbofan),将蒸汽动力过程集成到燃气轮机循环中。

| 齿轮传动风扇和活塞核心机的复合循环发动机结构示意 |

结束语

齿轮传动结构俨然已成为普惠公司、GE公司、罗罗公司、赛峰集团、MTU公司等几家发动机制造商的下一代大推力涡扇和开式转子发动机不约而同的结构选择,这不是偶然而是必然的发展趋势。为了实现更高的效率、更低的排放和噪声,无论是有涵道的发动机还是无涵道的发动机,提高涵道比是其必然的选择,而涵道比越高,越不能采用直接驱动风扇/桨扇结构,因为涵道比越高,越难实现风扇/桨扇和低压涡轮最佳转速之间的平衡。为了实现这种平衡,一种方法是采用三转子结构,由动力涡轮驱动风扇/桨扇,但涵道比越高越不能采用三转子的直接驱动结构;另一种方法是采用齿轮传动结构,随着涵道比提高,只需要提高齿轮传动比就轻松解决,不但结构上更容易实现,而且保证了超高涵道比发动机固有的效率优势。这也是为何连一贯采用三转子结构的罗罗公司在开发“超扇”发动机时也直接放弃了三转子结构,转而采用齿轮传动结构的原因。因此,只要未来继续发展用于运输类飞机的带风扇/桨扇的大推力/功率燃气涡轮发动机,涵道比越来越高就在所难免,齿轮传动结构是其必然的选择,除非发展出新的发动机原理。

(廖忠权,中国航发研究院,高级工程师,主要从事航空发动机前沿技术探索和产业发展研究)