锅炉氮氧化物超标原因和处理方法全知道

锅炉氮氧化物(NOx)超标是目前各生产企业废气排放的最主要难题,不仅是国家对锅炉氮氧化物排放(又叫脱硝)的日益严格,更是因为企业对锅炉

锅炉氮氧化物(NOx)超标是目前各生产企业废气排放的最主要难题,不仅是国家对锅炉氮氧化物排放(又叫脱硝)的日益严格,更是因为企业对锅炉氮氧化物超标处理方法的匮乏或模糊所致。

锅炉氮氧化物产生和超标的原因是什么?目前有哪些处理锅炉氮氧化物超标的工艺方法?这些工艺各有什么特点,应该怎样选择?烟台多润环保结合多年脱硝经验给大家做个汇总整理,希望帮助更多生产企业选择合适脱硝方法。

锅炉氮氧化物产生和超标的原因

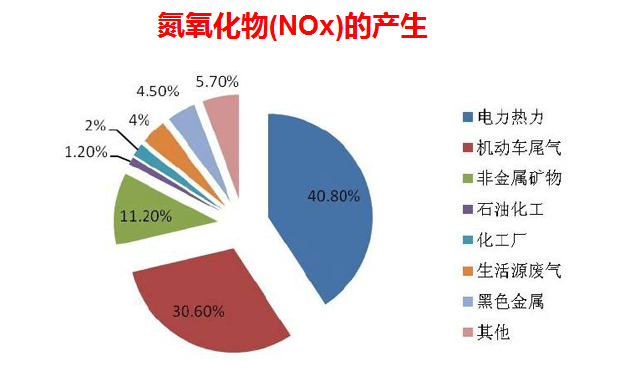

首先,我们要知道锅炉为什么会产生氮氧化物,然后才能明确如何解决。总的来说,废气中氮氧化物的产生,主要有两个方面:

一、燃料原因

燃料中含有氮元素,其在燃烧过程中与氧发生反应,从而生成氮氧化物。燃料的选择和燃烧温度决定锅炉氮氧化物产生量的高低。例如煤和天然气产生的氮氧化物(NOx)量大不相同。同样的燃料,1000℃以下和1500℃以上的燃烧温度,产生的氮氧化物(NOx)量和速率也不一样。

总的来说,燃料中含有的氮越多,燃烧温度越高,锅炉氮氧化物(NOx)的产生量和速率也会越高。一般来说,我们检测到的锅炉氮氧化物80%~90%来源于燃料。

二、空气原因

我们都知道,空气中有78%的氮气和21%的氧气,而锅炉燃烧时需要空气中的氧才能充分燃烧,而燃烧的高温,同时让空气中的氮与氧反应成氮氧化物。一般检测到的锅炉氮氧化物10%~20%来自于空气。

知道了锅炉氮氧化物产生的原因,企业就可以有针对性的减少锅炉氮氧化物产生,进而达标或减少处理量,例如改换燃料、分级燃烧、低氮燃烧、控氧等技术都可以针对某些现场起到很好的降低锅炉氮氧化物作用。

然而,近几年随着国家对锅炉氮氧化物排放要求的持续提高(2022年全国各省市一般排放A标为50mg/m³,市区达30mg/m³),企业即便选用上面改进技术,仍然无法达到新要求,只有寻找更进一步的锅炉氮氧化物超标的处理办法。下面就一起来了解下目前被大家所广泛采用、认可的锅炉氮氧化物超标处理工艺方法吧。

锅炉氮氧化物超标的处理方法详解

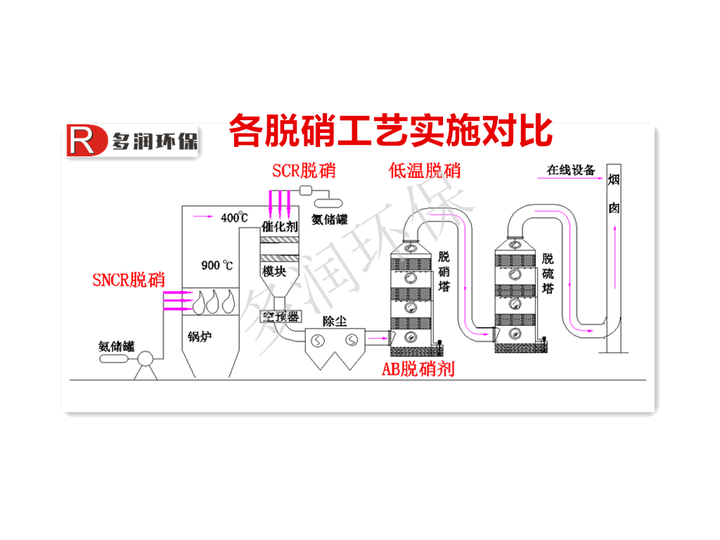

目前,市场上处理锅炉氮氧化物超标的工艺措施主要有:选择性催化还原法(简称:SCR)、非选择性催化还原法(简称:SNCR)和低温催化吸收法(简称:低温脱硝)。这三种措辞在实践中各有优缺,脱硝的原理不一样,成本和效果也不尽相同,现场工况不同(炉型、燃料、风量、烟温等等)对应的处理工艺完全不一样。如何才能做出最佳选择,就需要对他们有一个细致的了解才行:

SNCR-在炉内高温处的实施工艺

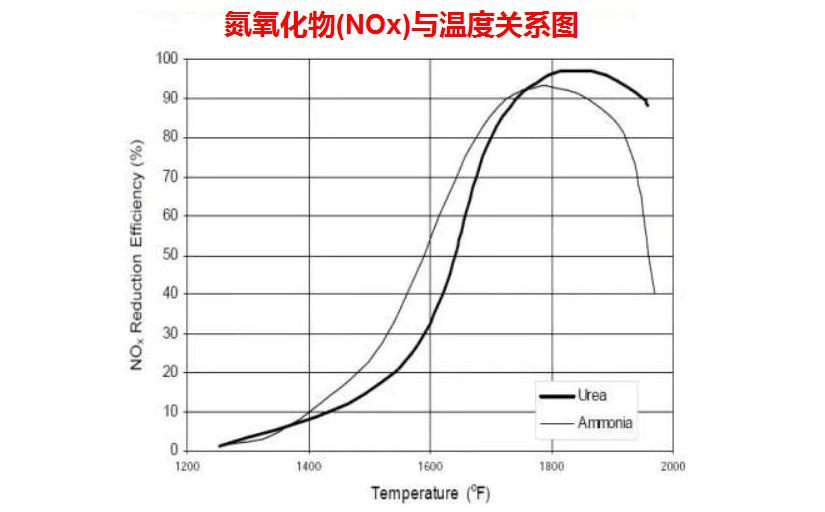

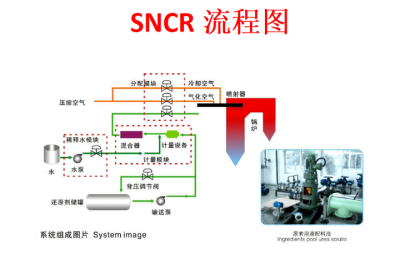

SNCR(非催化还原法脱硝)是不需要催化剂,只在炉膛内温度为 850 ~ 1100℃ 的区域,喷入还原剂(NH₃,常用一般为尿素液、氨水等氨源),NH₃在高温条件下,与烟气中的NOx反应生成氮气和水的脱硝工艺。

由于尿素水、氨水会造成30%左右的锅炉能耗,所以近几年有用颗粒粉末替代液体的趋势,如高分子脱硝PNCR。SNCR/PNCR此类工艺也简称为炉内脱硝、高温脱硝。一般工艺流程图如下:

特性总结:

1) SNCR适用于炉温稳定、且集中的工况。如燃煤、碳、油等的链条炉、循环流化床等。选择稳定的温窗区域是SNCR起效的核心和施工难点,如果工况不稳则脱硝率很低、甚至会起反作用,如生物质锅炉(炉温不稳)、石灰竖窑、隧道窑等异形窑(炉温不集中)等工况,施工难度高很多。

2) SNCR多用在中小型现场(烟气量约在10-30万m³/h)。因为其建设费用适中(成本约30-90万元),炉膛改造周期较短(约1-5周)的优势,成为早期中小企业的脱硝首选。

3) 一般SNCR实际脱硝率在30~50%,处理浓度最低到100mg/m³,满足大部分环保要求。2021年国家超低排放标准50mg/m³逐步实施,SNCR也在提升改进,比如:换高分子脱硝剂、联合低温脱硝等。

4) SNCR的达标氨逃逸浓度在8 mg/m³。2021年各地市环保增加了氨逃逸检测(以前有现场为脱硝达标大量喷氨),SNCR实施要求进一步提高,工艺升级也迫在眉睫。

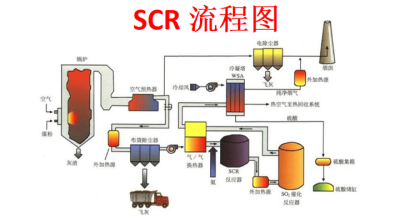

SCR-在炉口中温处的实施工艺

SCR(选择性催化还原脱硝)是借助催化剂(铁、钒、铬、钴或钼等),向温度约280~450 ℃的烟气中喷入氨,将NOx 还原成N₂ 和H₂O的脱硝工艺。

催化剂模块是SCR的核心,建设和维护成本最高,只要不中毒,一般可用1.5-2年。SCR随着发展,适用温窗在扩大,自动化程度也越来越高,其工艺流程图如下:

特性总结:

1) SCR是大型现场(烟气量超40万m³/h)的首选。达90%以上的脱硝率、可靠的运行率、较低的维护成本等都是其他工艺所不能比拟的。

2) SCR需要较高的建设投入。以40万烟气量现场为例,SNCR约用100-200万元,SCR则需要约800-1200万元,这是很多中小企业所不能承担的。

3) SCR并非万能,如烟气含有镉、砷时,易造成催化剂中毒,缩短催化剂模块的寿命,常见的生物质炉烟气就富含砷。

4) SCR的达标氨逃逸浓度在5mg/m³。需要专业的建设和运营维护才可以达到标准要求,不会形成二次污染。

低温脱硝-在排烟前低温区实施的脱硝工艺

低温脱硝是近几年随着脱硝技术发展和锅炉氮氧化物超低排放要求而盛行起来的脱硝工艺,是对SCR和SNCR传统脱硝工艺的有力补充。低温脱硝打破以氨作为脱硝剂的传统,以高效的低温脱硝剂,不借助任何催化剂或高温的条件下,与烟气中的氮氧化物发生化学反应,最终将NOx反应成N₂ 和H₂O的脱硝工艺。

低温脱硝最初是以补充工艺形式而盛行,只在烟道上喷入低温脱硝剂即可起效:完全不占场地(在烟道上实施)、施工及其简便(用泵雾化喷入即可)、不受炉型和燃料影响(对尾气处理)、脱硝率最高(烟道多润环保可NOx <30 mg/m³内)等优势,让其与SCR/SNCR完美配合。

特性总结:

1) 低温脱硝在烟温40-260℃ 处实施,达95%以上的脱硝率(化学反应,理论上可更高)成为很多低温现场和超低排放现场不二选择,而且无需停炉即可随时快速完成施工。

2) 风量越低的现场(10万m³/h内)其优势越明显。相较与SCR/SNCR在中大型现场的特性,低温脱硝可忽略不计的建设费用以及小风量的低处理量,成了小微企业的最佳选择。

3) 低温脱硝剂是工艺关键。高效彻底的反应效率,长久运营的成本要求,现场适用性等,都可以先通过小试来确认,比工程验收保障性更高。

4)低温脱硝无氨逃逸风险,因为氨在低温条件下无脱硝作用,所以低温脱硝剂都不含氨。

我们按照烟气从产生到排放,从高温到低温的顺序,结合现场常见顾虑,汇总了锅炉氮氧化物超标的处理措施和特性,给出了大家选择脱硝工艺的方向。

再通过上面介绍的锅炉氮氧化物超标原因和处理方法,结合现场工况,就可以出选择适合自身工况的合理脱硝工艺了。

低温脱硝剂

而对于一些复杂现场,可能需要采用联合脱硝或混合脱硝,这需要实况分析才行,必须要专业人士才能给出方案,当然大部分混合脱硝技术在烟台多润环保都有成功案例,欢迎大家一起探讨。

上一篇:冷凝铸铝锅炉检查工作有哪些?

下一篇:锅炉低氮改造燃烧器保养的注意事项