作者:张杨

摘要:对传统燃烧方式下和应用富氧燃烧技术(O2/CO2燃烧技术)时电厂天然气锅炉内的燃烧特性进行数值模拟研究。结果表明当氧气浓度为25%时,炉膛内的温度分布和烟气辐射特性与传统燃烧方式下最接近。当氧气浓度由21%上升到40%时,炉膛内烟气温度得到较大幅度的提高,燃烧器所在截面温度上升300K以上,火焰充满度变差。

关键词:富氧燃烧; 天然气; 电厂锅炉;数值模拟

0引言

在我国以煤为主要燃料的电厂锅炉,不仅造成了能源利用弊端,而且对环境也造成了非常恶劣的影响[1]。使用高效、清洁的天燃气锅炉可有效地解决这一问题 [2]。另外一方面,以燃烧化石燃料为主的电力生产过程排放的CO2量超过CO2排放总量的30%,成为最大的CO2排放源,而由于多方面因素的影响,化石燃料在能源结构中的主导地位将会维持相当长的时间,因此,控制和减缓电力生产过程中CO2的排放对于减少温室气体的排放具有重要的理论和现实意义。采用富氧燃烧技术,即O2/ CO2燃烧技术,就可以使燃烧后产生的烟气中CO2含量达到95%以上,可以直接将烟气液化回收处理。富氧燃烧技术不仅能使分离和收集CO2容易进行,还能大幅减少NOX的排放量,并且随着助燃气体中氧气浓度的增加,可以提高锅炉效率,是一种能够综合控制污染物排放的新型洁净节能燃烧技术[3]。将富氧燃烧技术应用在电厂的天然气锅炉上,能够综合天然气锅炉和富氧燃烧技术两者的优点,有可能取得良好的效果。

富氧燃烧技术(又称为O2/CO2燃烧技术,或空气分离/烟气再循环技术)是由Horne和Steinburg于1981年提出的[4],其基本原理是采用烟气再循环的方式,用空气分离获得的纯氧和一部分锅炉烟气构成的混合气代替空气作为燃烧时的氧化剂,以提高燃烧排烟中的CO2浓度。进入20世纪90年代以来,出于对减少温室气体排放量的考虑,人们对这项技术的兴趣不断增强。

在煤粉的富氧研究方面,国内外学者主要从以下四个方面展开研究:(1) 富氧条件下煤粉的燃烧特性方面。K.Okazaki和D.Yossefi等发现,O2/CO2气氛中煤燃烧的火焰传播速度比相同氧含量的O2/N2气氛中有明显的下降,且随气氛中氧含量的增大而提高,并且认为这主要是由于CO2的高比热性所致[5,6]。Molina和Shaddix等人发现无论是O2/CO2燃烧还是O2/N2燃烧,氧气浓度越高,点火时间越短。在相同的氧气浓度下,O2/CO2要比O2/N2点火时间长[7];毛玉如对循环流化床富氧燃烧技术进行了实验和理论研究,发现对于同一种煤焦在不同O2/CO2气氛下,随着气氛中氧浓度的增加,其着火点逐渐提前,燃烧时间缩短。而且在锅炉带同样负荷的情况下,提高送风氧含量后,对流换热减小,辐射换热亦减小,传热系数受炉膛温度、气体速度、颗粒流率、循环倍率等的综合影响[3]。(2) 富氧条件下煤粉燃烧烟气污染物排放特性方面。Kennedy等人发现当氧气浓度小于25%时,CO排放随着氧浓度的增加而减少。当氧浓度大于25时,当量比接近1.0,反映区域比孔隙特性直径小,氧气浓度增加时,CO排放量不再随之减少[8]。Tan等人发现在空气富氧条件下,氮氧化物的生成量很高是因为较高的炉膛温度和高氧气浓度。而在O2/CO2燃烧条件下,因为氮气的缺乏,氮氧化物的生成被有效的抑制[9]。(3) 富氧条件下燃烧器的改进方面。Dalton and Tyndall and Joshi1等人采用了传统的空气/燃料燃烧器进行了富氧燃烧试验。他们发现当氧气含量处于28%以下时,传统燃烧器不用改装也能进行富氧燃烧[10,11]。(4)富氧燃烧经济性方面。Huang等人分析了烟气温度为920°C的传统加热炉改用富氧燃烧的经济可行性。如果运用膜法制备30%浓度的氧气,回收投资需要5.75年的时间[12]。

天然气富氧燃烧方面的研究主要集中O2/N2气氛下的燃烧方面。Qiu and Hayden等人发现当氧气浓度增加到28%时,能节省22%的燃气[13],且富氧条件下能产生强劲的火焰。甲烷燃烧条件下当氧气浓度增加到100%时,熄火拉伸率(extinction strain rate)增加两倍以上[14]。Kuo-Kuang Wu等人发现传热试验中传热效率增加了53.6%,在炉膛温度固定的条件下燃料消耗量减少26.1%。较高的氧气浓度可以获得较高的火焰温度。随着氧气浓度的增加,NOX的排放量也随之增加。烟气中二氧化碳的含量也随氧气浓度直线增加。此外,随着氧气浓度的增加,温度分布逐步变得不均匀,这是因为对流换热系数发生了改变[15]。

从相关研究来看,近几年针对电厂锅炉富氧燃烧技术的研究逐渐增多,但大多集中在煤粉炉,针对天然气锅炉的富氧燃烧技术方面的研究较少,而且大多集中在工业炉方面。

本文应用数值分析的方法,以某电厂325MW天然气锅炉为研究对象,研究富氧燃烧条件下氧气体积分数对炉内燃烧特性的影响。

1 模型与边界条件

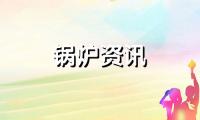

本文所研究的锅炉为某电厂325MW塔式箱形天然气锅炉,为亚临界自然循环,采用一次中间再热。燃烧方式为前后墙对冲燃烧,燃料为天然气。燃烧器布置在炉膛水冷壁的前、后墙上,采用旋流燃烧器,共24只,前后墙各12只。一次风在燃料着火之前与之混合,二次风是燃烧器主要供风部分。 同一燃烧器的二次风及分级风旋转方向相同,相邻及相对两个燃烧器的二次风及分级风旋转方向均相反。锅炉的主要参数及燃料成分见表1和表2。

请输入图片描述

请输入图片描述

由于计算模型为三维,对模型的网格划分大部分采用了六面体网格,网格划分情况如图2所示,为了增加计算精度,燃烧器区域的网格采用嵌套技术进行划分,网格分布相对其他区域较为密集。网格总数为62万。网格示意图见图1。

请输入图片描述

湍流模型采用标准 k-ε模型,燃烧计算采用涡团耗散模型,由于炉内热量传递90%来自于辐射换热,因此炉膛壁面热负荷只考虑辐射换热,辐射模型P1模型。燃烧器喷口设置为速度入口,烟气出口设置为自由出口。

本文分别针对传统燃烧方式及O2/CO2比例为21%~40%共计九个工况进行模拟计算,具体工况划分见表3。

请输入图片描述

一次风无旋流,二次风旋流数为1.0,分级风旋流数为0.5。保持一二次风率不变。

旋流数为衡量旋转射流的旋流强度的参数,其物理意义为为角动量的轴向通量与轴向动力的轴向通量之比值,旋流数的表达式为:

请输入图片描述

式中:

请输入图片描述

——喷嘴半径,单位m。 M为角动量的轴向通量,K为轴向动量。

其表达式分别为:

请输入图片描述

请输入图片描述

式中:

v——射流某截面上的轴向分速度,单位m/s;

u——射流某截面上的切向分速度,单位m/s;

p——静压力,单位MPa。

忽略静压沿半径方向的变化,可得到旋流数的近似计算公式:

请输入图片描述

其中u0和v0是燃烧器中气流的轴向分速度和切向分速度。由此可推得二次风和分级风的切向速度及角速度的值。

2 传统燃烧方式下的温度分布

通过模拟计算得到了传统燃烧方式下的炉内温度分布情况。

请输入图片描述

图2.1为传统燃烧方式下的炉膛温度等值线图,可以看出炉膛中间部分形成1899K以上的高温区域,由中间向左右侧墙方向上温度逐渐降低,左右墙受热基本对称,火焰充满度较好。在经过水平布置的屏式过热器和再热器之后,烟气温度有明显下降,并趋于均匀。

3 富氧燃烧方式下的温度分布

通过对富氧条件下的炉内燃烧过程进行数值计算,得到不同氧气浓度下的炉内温度分布及壁面热负荷分布情况。

图3.1为氧气浓度分别为21%、25%、29%、35%时的炉内温度场分布情况,可以看出,随着氧气浓度的增加,整个炉膛的高温区分布趋于集中,并且在燃烧器附近的温度梯度增大,燃烧器喷口附近的温度也呈上升趋势。同时高温区域距离炉膛前后墙的距离越来越近,当氧气浓度超过29%时,后墙底层燃烧器附近的高温火焰产生了贴壁燃烧的现象。会使局部水冷壁温度过高,增加爆管的几率。

请输入图片描述

请输入图片描述

图3.1不同氧气浓度下的炉膛温度分布图

氧气浓度的增大使得燃料燃烧速度加快,燃烧器区域温度上升幅度较大,因此本文对燃烧器所在截面温度进行了对比。

请输入图片描述

由图3.2中可以看出,随着氧气浓度的增加,每层燃烧器所在的截面平均温度值都呈上升趋势,但各层截面温度上升速度各有不同,但增幅都在300K以上。在氧气浓度为29%时,三层燃烧器所在截面的温度差最小。当氧气浓度小于27%时,底层燃烧器所在截面温度最低,中间层燃烧器所在截面温度最高。当氧气浓度大于27%时,转变为顶层燃烧器所在截面温度最低,中间层燃烧器所在截面温度最高。这是由于随着助燃气体中氧气浓度的提高,高温区域趋于集中,烟气在上升过程中与四周水冷壁的辐射换热加强,使得每一层燃烧器所在的截面上烟气的辐射换热损失大于燃烧产生的热量,就造成了烟气上升过程中温度降低的现象。

为了对富氧燃烧条件下炉膛内的火焰充满度随氧气浓度的增加而改变的趋势进行研究,本文选取了顶层燃烧器的两条直线上的温度分布进行考察。选取顶层燃烧器所在横截面的前后对称轴及右侧第二对燃烧器所在轴线作为研究对象。两条直线位置如图3.3所示。

请输入图片描述

X向直线定为line-1,Y向直线定为line-2。每天线上等距离取50个点,可得出这些点温度值的方差。图3.4为两条所考察的直线上所取点的温度方差随氧气浓度变化曲线图。

请输入图片描述

由图3.4中可以看出,line-1上的温度方差大于line-2,说明在该截面上Y方向温度分布较X方向分布均匀。而随着氧气浓度的增加,line-1上的温度方差增大趋势较为明显,line-2增大的幅度比较小,说明氧气浓度的增加对Y方向上的温度分布均匀度影响较大,而对X方向温度分布的均匀度影响比较小。随着氧气浓度的增大line-1上的方差也增大,说明随着氧气浓度的增加,Y方向上的温度分布均匀性越来越差,由此推断火焰充满度也越来越也差。

图3.5为炉膛烟气出口温度随氧气浓度变化曲线。

请输入图片描述

由图3.5中可以看出,随着氧气浓度的增加,曲线整体呈下降趋势。但在氧气浓度为27%和35%处,出现小幅波动。曲线中最大值与最小值相差只有20K左右,相差不大。

通过对不同氧气浓度下沿炉膛高度方向的截面平均温度分析可以得出,当助燃气体中氧气浓度为25%时各截面平均温度的分布与传统燃烧方式下的分布几乎一致。具体各截面平均温度值对比见图3.6。

请输入图片描述

4 结论

本文通过数值模拟,对电厂天然气锅炉的炉内燃烧过程进行了计算分析,并对应用富氧燃烧技术时炉内燃烧过程进行了模拟研究,对炉内温度分布情况进行了对比分析,从而得出天然气锅炉富氧燃烧特性。

富氧燃烧方式下随着氧气浓度的增大整个炉膛内烟气温度增加,火焰分布更为集中,高温区域减小。氧气浓度由21%上升到40%时,燃烧器所在截面温度上升300K以上,同时火焰充满度变差。氧气浓度的增大对出口烟气温度的影响不大。当O2/CO2比例为25/75时,炉内温度分布与传统燃烧方式下的温度分布类似。

参考文献:

[1]张慧明,王娟.采用清洁燃料控制燃煤工业锅炉S 污染[J].电力环境保护,2004,12(4):38—42.

[2]万耀强,马富琴.燃煤锅沪改为燃气锅炉有关问题的探讨[J].河南建材,2009(5):113—114.

[3]毛玉如,骆仲泱,玉树荣,等.火电厂cch排放降低和控制技术研究[J].热力发电,2003(1):39—41.

[4]Qiu K,Hayden A C S.Increasing the efficiency of radiantburners by using polymer membranes[J].Applied Energy,2009,86(3):349~354.

[5]Chen R,Axelbaum R L.Scalar disipation rate at extinction and the effects of oxygen-enriched combustion[J].Combustion and Flame,2005,142(1—2):62—71.

[6]Wu Kuo-Kuang,Chang Yu—Cheng,Chen Chiun-Hsun,eta1.High-efficiency combustion of natural gas with 21—30% oxygen-enriched air[J].Fuel,2010,89(9):2455-2462.

查看原文问:2023年锅炉价格/多少钱?

下一篇:电磁锅炉供暖费电?不妨找找原因