龚学林

湖北宜都宜运机电工程有限公司 宜都 443300

摘 要:为解决目前国内冶金行业炉体灰斗高温灰渣输送过程中,所使用国产的高温埋刮板输送机存在刮板链条易磨损或者变形断裂、输送距离短、易发生堵料闷车、机壳易磨损或者变形、整机使用寿命短、输送机与灰斗吊装连接螺栓存在剪断安全隐患等许多问题,经过广泛调研,通过对输送机的头部、尾部、中间机壳、导轨、刮板链条、中间隔板、进料口连接法兰、链条张紧装置、控制和保护装置等零部件创新设计和优化结构、合理选用材料和加工工艺,“全悬挂耐高温锅炉灰渣刮板输送机”有效地解决了上述问题。输送距离可以达到100 m 以上,出现卡堵、闷车时可以应急处理和控制,能有效消除输送机与灰斗之间因温差变化、热胀冷缩导致几何尺寸变量不一致产生的内应力引起的变形,整机密封性能好、使用寿命长,运行安全可靠、成本低,检修、维护方便,实现了降耗、节能和环保。目前,已经在冶金行业推广使用,产生了显著的经济效益和社会效益。

关键词:刮板输送机;全悬挂;耐高温;物料减压隔板;高刮板链条;结构优化设计

中图分类号:TH222 文献标识码:A 文章编号:1001-0785(2020)08-0058-050 引言

在我国金属冶炼行业,余热锅炉已被广泛应用于回收烟气余热。余热锅炉不仅可以回收冶炼高温烟气中的二次能源,降低烟气温度,而且还能收集高温烟气中的烟尘,降低烟气中的含尘量,是现代冶金行业必不可少的节能减排设备。

被余热锅炉收集的高温烟尘,是通过高温埋刮板输送机( 以下简称输送机) 来完成输送的。目前,我国冶金行业高温灰渣输送机,很大的一部分从国外进口,其采购价格高、维修备件采购难度大、供货周期长,并且备件的价格昂贵,其运行维护成本高。而目前国产输送机又存在许多问题:

1) 因刮板链条工作时被埋在高温物料中, 刮板链条的链杆和销轴一般采用低碳合金材料( 如20CrMnTi、20MnTiB 等),热处理方式为表面渗碳淬火。当物料温度高于500℃时,链杆和销轴则处于回火温度状态中,表面硬度会大幅降低,极易产生磨损。

2)输送距离短(一般不超过35 m)。若长距离输送,则刮板链条受较大温度差的影响,其长度变量大,且头部安装的托轮装置和尾部弹簧、螺杆拉紧装置则无法满足大变量(刮板链条因为温差和磨损变形量超出上述张紧装置可以调节的能力范围)条件下的张紧要求,出现链条张紧失效现象。

3)在实际工况中,存在物料结块、起拱现象发生。当大块物料下落进入输送机加料口或进料量瞬间超过设计输送能力时,易发生堵料或者产生将上、下分支的刮板链条卡住而导致闷车。

4)物料温度时常超过输送机设计许可的温度参数(一般为300 ~ 500℃)。当物料温度达到500℃以上时,机壳和刮板(通常采用20g 材料)无法满足高温环境下抗氧化腐蚀的要求,机壳极易磨穿,刮板链条极易变形或者断裂。

5)刮板链条因连续在输送机的上、下导轨上滑动摩擦运行,其阻力大,易磨损,使用寿命低。

6)输送机进料口的法兰联接孔一般设计成条形腰圆孔,用螺栓与炉体灰斗的下法兰联接。因制造和安装过程中的积累误差,导致上、下连接法兰热胀冷缩不同步,使联接螺栓在承受纵向拉伸应力的同时又承受横向剪切应力,从而导致机壳法兰变形,且又存在剪断螺栓的安全隐患。若上下法兰采用软联接,其密封性差,易出现灰尘泄露,污染环境。

针对上述问题,在进行广泛的市场调研的基础上,研发了“全悬挂耐高温锅炉灰渣刮板输送机”,以解决我国冶金行业高温锅炉灰渣输送设备存在的技术问题,适应该领域的发展需求。

1 全悬挂耐高温锅炉灰渣刮板输送机的关键技术

1)根据输送机的原理和输送物料的特性,如何将不同特性的物料(如流动性好、堆积角小、温度高、腐蚀性大、比重大、磨琢性强、有时结块后硬度高的高温烟尘)输送到100 m 及以上距离,对方案的选择和整机结构优化是研制成功与否的关键。

2)在高温输送的环境下,输送机的核心部件——刮板链条的型式及其材料选择至关重要。在保证输送量的同时还要考虑刮板链条耐高温、耐腐蚀、耐磨损的要求,并需要有足够的强度。因此对刮板链条的结构型式及其材质、加工工艺、热处理工艺等方面都是研发的难点。

3) 悬挂在炉体灰斗下的输送机在输送高温物料时,其热胀冷缩的伸缩量与灰斗不一致,尤其是当两个或多个并列炉体灰斗使用一台输送机输送时,二者的热胀冷缩变量更大。如何有效消除设备之间热应力引起的设备变形,确保设备安全运行,是研发工作要解决的重要问题。

4)高温输送环境下,要确保整机在连续运行的情况下达到5 万h 以上的寿命,首先要保证易损件(如刮板链条、导轨、头轮、尾轮、侧衬板等)的检修(或更换)周期达到1 万h 左右(连续工作状态下),除了选用耐高温耐磨损的材料以外,还必须优化结构,采用一系列技术和工艺上的保障措施,这同样是技术研发的难点。该输送机机型为MSMR320 ~ 1000;所输送物料为高温烟尘(温度≤ 850℃,粒度≤ 200 mm);输送量为10 ~ 50 t/h;牵引链速为0.05 ~ 0.2 m/s;最大(水平)输送距离为100 m。

2 主要研究内容

2.1 整机方案及结构优化

根据高温烟尘特性及输送机应用要求,经济合理选择设备规格型号及材质,对主要参数和整机方案进行优化,提高设备运行的适用性和经济性。

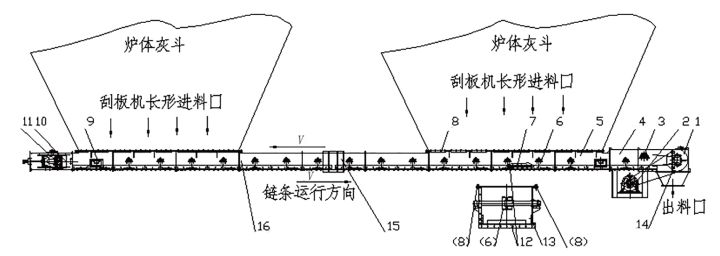

输送机结构布置形式如图1 所示。由头部、驱动单元、中部机壳、尾部、刮板链条、机械保护装置、电气保护和控制装置等组成。中部机壳布置有长方形进料口、整机法兰反托装置;承载分支设置有耐温耐磨导轨及左、右耐温耐磨侧衬板;空载分支设置有链条回程托轮组件,这种结构形式根据工艺要求可以延伸到头、尾部机壳内。

采用如图1 所示的技术方案。由吊挂在输送机头部1 和过渡段4 上的驱动装置2,通过链传动驱动头部1中的头轮转动,头轮带动刮板链条7 在过渡段4、中间机壳5 下部承载分支从尾部10 向头部方向运行,将物料输送到出料口卸料。承载分支:高刮板链条在每两块相邻耐磨导轨12 和耐磨导轨12 之间自动填充补偿的物料上运行;空载分支:高刮板链条通过头部托轮组件3和中间托轮组件6 从头部向尾部方向运行。高刮板链条形成无端闭合的连续运行构件,将物料连续输送到出料口。尾部设置的张紧装置采用压缩弹簧加丝杆螺母扼架式结构,能有效调整高刮板链条的松紧度和左右跑偏量。

1. 头部 2. 驱动装置 3. 头部托轮组件 4. 过渡段 5. 中间机壳 6. 中间托轮组件 7. 高刮板链条 8. 法兰反托装置 9. 快开检视门 10. 尾部 11. 速度监测装置 12. 耐磨导瓦 13. 耐磨衬板 14. 机械过载保护装置

图1 全悬挂耐高温刮板输送机安装布置简图

当两个或多个并列炉体灰斗采用一台输送机输送高温物料时(一般输送距离较大),炉体灰斗与输送机之间因热胀冷缩产生的设备几何尺寸变形量大,且很不一致,易导致炉体灰斗和刮板输送机变形,甚至损坏部件和剪切联接件,造成设备安全事故。本方案采用在设备的中间部位设置伸缩调节段(如图2 所示),自动调节补偿各炉体灰斗和刮板输送机之间的热胀冷缩变量,有效消除设备之间因热应力引起的变形,保障设备安全运行。

1. 头部 2. 驱动装置 3. 头部托轮组件 4. 过渡段 5. 中间机壳 6. 中间托轮组件 7. 高刮板链条 8. 法兰反托装置 9. 快开检视门 10. 尾部 11. 速度监测装置 12. 耐磨导瓦 13. 耐磨衬板 14. 机械过载保护装 15. 伸缩调节段 16. 中间机壳

图2 两个或多个灰斗下全悬挂耐高温刮板输送机安装布置图

2.2 具体结构设计与应用

1)机壳 输送机机壳采用耐高温耐磨材料(如15CrMo),当所输送物料温度在500℃以上时,则采用耐高温不锈钢材料,以确保高温状态下机体不变形、抗氧化腐蚀、有足够的强度和耐磨性能。

2) 头、尾轮 头轮与尾轮均为易损件, 采用42CrMo 耐高温耐磨材料,整体进行热处理,以保证工作面的硬度,耐磨损、寿命长,并采用可拆分的组合式结构,以便维修更换。

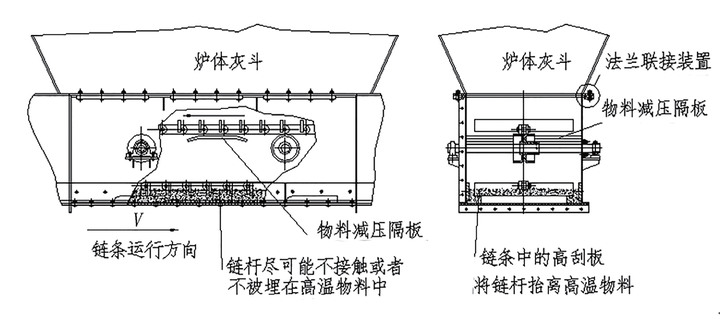

3)刮板链条 刮板链条是输送机的核心部件之一,同时也是易损部件,采用耐高温耐磨合金材料(如链杆采用35CrMo、刮板采用15CrMo、销轴采用42CrMo)。并在结构上采用较高杆身的链杆和高刮板结构,输送高温物料时,高刮板将链杆托高,尽可能减少链杆与物料接触(仅高刮板与物料接触),避免链杆长因时间埋在高温物料中而被回火或退火、降低表面硬度和抗拉强度的情况,从而延长链杆使用寿命。

4)托轮组件 机壳空载分支链条回程采用托轮组件结构。该结构形式可以设置在头部至尾部方向一部分距离的中间机壳中,也可以设置在全部中间机壳中。一方面可自动调节刮板链条热胀冷缩的伸缩量,调节行程大、运行可靠,能满足长距离输送;另一方面将常规的链条与回程导轨间的滑动摩擦转换成链条与托轮间的滚动摩擦,从而减小刮板链条运行的阻力,降低能耗及减小磨损和噪声,延长使用寿命。

5)物料减压隔板 长形进料口处的中间机壳中设置有多组物料减压隔板(如图3 所示),以防止炉体灰斗中的大块物料瞬间下落而充满输送机的承载分支和空载分支,卡堵上下相反方向运行的刮板链条,造成输送机闷车事故。当有大块物料落入、冲击空载分支回程的刮板链条时,物料减压隔板具有稳定刮板链条、防止其从托轮上跑偏掉落的作用,而落到减压隔板上的物料由回程的刮板链条输送到空隙处落入承载分支。

图3 刮板输送机输送状态图

6)耐高温耐磨导轨及衬板 采用含有铬、钼、锰等元素的合金材料。承载分支机壳底板上较均匀地布置耐高温耐磨导轨,其厚度是普通耐磨导轨的5 ~ 10倍,导轨的宽度小于刮板链条宽度或者与刮板链条宽度相同,相同使用条件下的使用寿命是普通耐磨导轨的5 ~ 10 倍。导轨布置形式不同于连续不间断布置的普通导轨,导轨分段间隔布置,导轨间的间隔一般为1 000 ~ 1 500 mm,用螺栓与机壳底板联接,拆换便捷。导轨之间间隙由输送物料自动填充,填充的物料可以有效防止底板磨损,同时可以减缓高温物料对底板的热辐射所导致的氧化腐蚀和变形。承载分支机壳左右侧板上设置可拆卸耐磨衬板,以防止机壳侧板磨损,延长设备使用寿命。

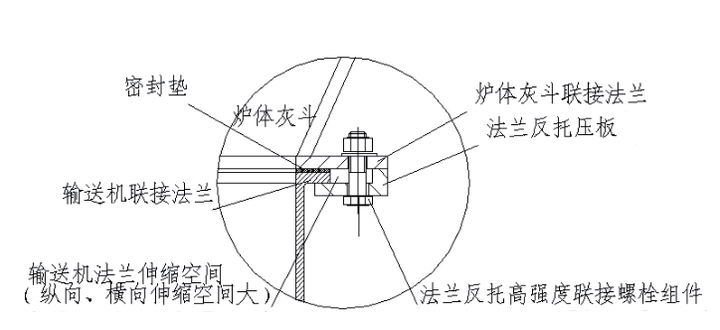

7)整机法兰反托装置 采用一种专用的整机法兰反托装置(见图4), 通过高强度螺栓组件联接,将输送机悬挂在炉体灰斗上。传统的长距离法兰联接方式是上、下连接法兰孔加工成腰圆孔,用于补偿制造、安装及热胀冷缩产生的误差,但补偿值较小,当误差和伸缩量较大时不能满足使用要求。本法兰反托装置结构设计巧妙适用,留给法兰纵向和横向两个方向的伸缩空间较大,允许上、下法兰伸缩不同步,联接螺栓不承受剪切应力的作用,法兰不易变形、螺栓不易折断。

图4 法兰反托装置

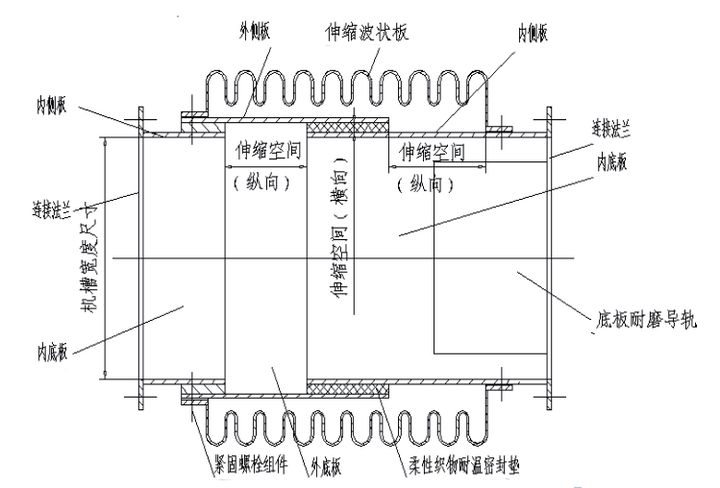

8)机体中部设置有伸缩调节段(见图5),适用于两个及两个以上炉体灰斗。其结构由内外底板、左右侧板、盖板和伸缩波状板、柔性织物耐高温密封垫、连接法兰、紧固螺栓组件、底板耐磨轨瓦等零部件组成。伸缩波状板和柔性织物耐高温密封垫预留有足够的横、纵向伸缩空间,当物料温度变化时,可自动调节补偿各炉体灰斗和输送机热胀冷缩的伸缩量。

图5 伸缩调节段

9)张紧装置 尾部采用压缩弹簧加丝杆螺母扼架式张紧装置,可以更加有效调节输送机刮板链条的松紧和左右运行方向,防止链条跑偏。

10)输送机头、尾部和中间机壳的合适位置设置快开检视门,便于适时观察内部运行情况和日常点检。

11) 保护装置 整机设置机械和电气双重保护装置,遇有断链、过载、闷车等故障时及时报警停机,确保设备安全可靠运行。电控装置可以实现出现堵料闷车时在设定的时间内使刮板链条正向、反向运行数次以突破物料卡堵,突破成功设备继续正常运行,突破不成功及时报警停机。

3 结语

“全悬挂耐高温锅炉灰渣刮板输送机”研制成功后,即着手系列型号的研发,目前根据冶金行业项目规模和用户要求已成功开发出该产品的多种规格型号,并在有色金属冶炼行业用户中进行推广,使用效果良好,得到了一致认同和好评。随着对产品不断地优化、改进和完善,各项技术性能进一步成熟,将会得到越来越多用户的推崇和使用,替代进口设备,产生显著的经济效益和良好的社会响应。

参考文献

[1] 洪致育, 林良明. 连续运输机[M]. 北京:机械工业出版社,1983.

[2] 编委会. 运输机械设计选用手册[M]. 北京:化学工业出版社,2004.

[3] 王鹰. 连续输送机械设计手册[M]. 北京:中国铁道出版社,2001.

[4] 周济. 新型输送机选型设计与制造、维修实用全书[M].北京:北方工业出版社,2006.