垃圾发电厂余热锅炉 结焦原因及解决对策

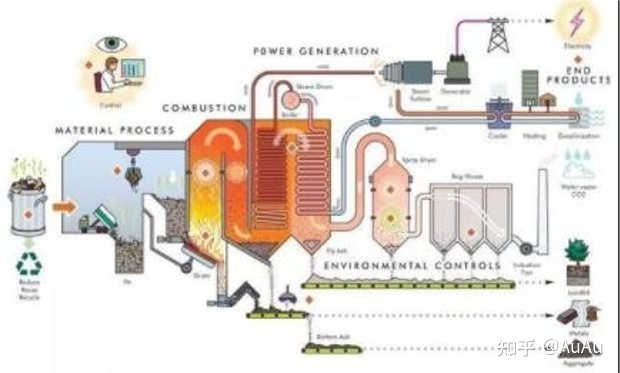

在垃圾焚烧过程中,熔融的灰粒碰到温度相 比较低的炉壁会发生粘附,产生结焦。结焦 问题是垃圾发电厂不可避免的问题,对垃圾 焚烧发电

在垃圾焚烧过程中,熔融的灰粒碰到温度相 比较低的炉壁会发生粘附,产生结焦。结焦 问题是垃圾发电厂不可避免的问题,对垃圾 焚烧发电具有重要影响。大块结焦物质有些 在焚烧炉膛的侧墙、前后拱位置,或者在竖 直烟道内,在不同的位置会产生不同的影响。 随着焦体越大,带来的危险程度越大,严重 会导致垃圾发电厂锅炉无法正常运行,被迫 停炉清焦。

本文就垃圾发电厂余热锅炉结焦原因展开分析,并在此基础上提出有效的解决对策, 以便解决垃圾发电厂余热锅炉结焦问题,延长锅炉运行周期。

问题背景

随着社会的不断发展,人们在生产、生活中产生 了越来越多的生活垃圾。这些垃圾的处理是摆在 我们面前迫在眉睫的事。

目前生活垃圾焚烧发电技术是处理生活垃圾的有 效途径,此措施既能够解决垃圾处理难题,又能 够利用焚烧垃圾产生的余热获得热能或电能,因 此垃圾发电技术得到了广泛应用。

但垃圾发电中普遍存在结焦问题,对锅炉长周期 运行带来不良影响,研究相关内容解决这一问题 是本文研究的重点内容。

垃圾发电厂余热锅炉 结焦原因

锅炉结焦表现

垃圾发电厂余热锅炉结焦问题是普遍存在的一个问题,一直困扰着垃圾发电厂的生 产运营,结焦会产生较多严重问题,主要表现为以下几点:

(1)运行过程中有些焦块会掉落下来,较大的结焦块会卡住捞渣机,或者卡在下渣 口,影响正常排渣。

(2)结在竖直烟道的焦体会使烟道面积慢慢变窄,水平烟道内的结焦会导致烟道出 口负压增大,增加引风机电耗,排烟温度增加,严重会导致停炉;

(3)结在焚烧炉内侧墙及前后拱的焦体会影响垃圾的堆料及铺料,严重的会导致偏 料,从而影响燃烧。

结焦原因涉及这五点:

1.炉膛温度不合理

2.锅炉结构不合理

3.受到锅炉配风影响

4.锅炉燃烧不合理

5.水平烟道受热面清灰不合理

炉膛温度不合理

(1)温度过高,在垃圾焚烧过程中,为保证其中的二恶英充分分解,需要将温 度控制在1000度以上,此时,火焰的中心温度会较高,易使垃圾焚烧所产生的飞 灰软化,熔融,产生结焦的隐患。因此当温度过高时,易产生锅炉结焦问题[1]。

(2)在炉膛温度控制过程中,由于多种因素的影响会无法准确控制温度测点, 使温度测点的准确性存在偏差,从而产生结焦隐患。研究表明,影响温度测点的 因素主要有两点,分别是温度测点挂焦或者挂灰,当出现此两种问题时,温度测 点上的温度与实际温度会存在较大偏差,在正常情况下,温度测点的温度与理论 温度可能相差50度,但实际运行温度可能超过100度甚至200度,并会根据季节 不同而产生一些温度差异,造成实际温度过高,出现锅炉结焦问题。

锅炉结构不合理

锅炉结构不合理也是会产生垃圾发电厂余热锅炉结焦的原因之一,当前,锅炉的结构主 要为绝热燃烧形式,此设计的重点是未设计任何受热面,只设计了保护炉墙的炉墙冷却 风,与出烟口前后拱,此种锅炉结构是造成锅炉结焦的重要原因[2]。其具体表现为焚烧 炉经过喉部扩压,使从焚烧炉出来的烟气速度降低,烟气中大部分粉尘分离沉积下来, 并沿着炉壁流动,会粘接,熔融在炉壁之上,此后,当炉壁中出现新的粉尘时,就会出 现粘结,使粘结的粉尘冷却再凝固,出现结焦问题。

锅炉水冷壁受热面积设计偏小,导致吸热量少,炉膛温度较高,增加了管壁高温腐蚀以 及结焦的几率。

受锅炉配风影响

锅炉配风是锅炉运行中的重要组成部分,配风控制影响着锅炉结焦,当前,锅炉运行中 配风控制存在的问题主要有两点:

1.配风量明显小于锅炉运行量,在烟气氧量控制方面,运行中的配风量明显过小,致使 烟气测试中一氧化碳含量偏高,降低了无机物灰渣熔点,造成炉壁结焦问题。

2.二次风机未投入运行或投入量偏少,氧量长期偏低,垃圾中的未燃烧颗粒会易于经过 焚烧炉出口,由于重量问题大面积沉积,在喉部上方结渣、结焦,并增加飞灰在喉部的 沉积效果。有些二次风长期不投或投量较低,二次风喷口区域结焦,致使想投用时, 二次风无法进入炉膛,起到对烟气的扰动和二次燃烧的作用。

锅炉燃烧不合理亦会导致结焦严重

锅炉长期超过额定出力运行,使得锅炉的焚烧量、风量增加,锅炉热负荷增加,超出了 锅炉本身能够承受的范围。控制火焰中心,不能国语考前或者偏斜严重。

当一次风温过高,特别是干燥风温过高时,如果垃圾较干燥、热值较高时,垃圾提前在 干燥段燃烧,使得干燥段区域温度过高,增加结焦的几率。如果锅炉时常发生偏料现象, 火焰偏斜,会导致局部燃烧过旺,温度过高,而

另一侧温度较低,动力场不均衡,也会增加结焦 的概率。

声明 | 本账号对转载、分享、观点保持中立,目的仅在与行业交流,版权归原作者所有,如涉及版权和知识产权等侵权问题,请联系本账号后台,立即进行删除处理!

上一篇:余热锅炉在生产系统中的作用