高、低压旁路系统

一、概述汽机旁路系统的最主要功能是协调锅炉产汽量和汽机用汽量之间的不平衡,改善机组启动和负荷特性,提高机组运行的安全性、灵活

一、概述

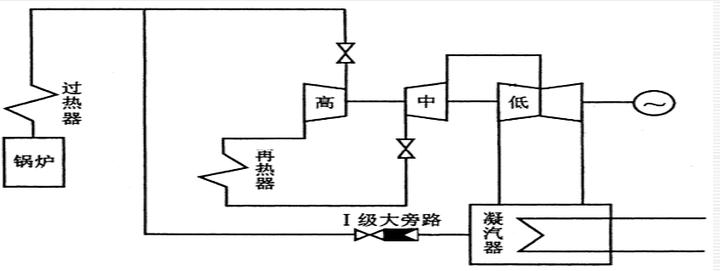

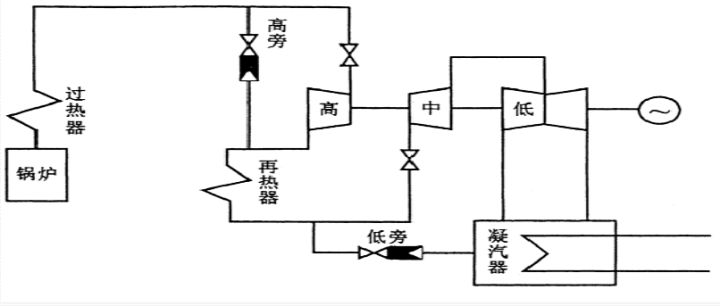

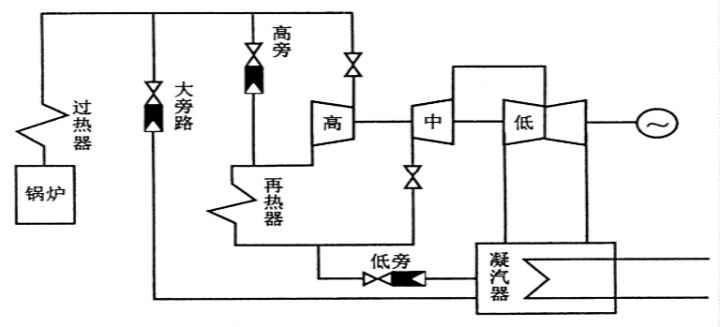

汽机旁路系统的最主要功能是协调锅炉产汽量和汽机用汽量之间的不平衡,改善机组启动和负荷特性,提高机组运行的安全性、灵活性和负荷适应性。本工程采用高中压缸联合启动方式。每台机组设一套45%BMCR容量的高、低压两级串联气动旁路装置设计。

高压旁路入口管道从主蒸汽管道接出,旁路蒸汽经高旁阀减压、减温后接至低温再热蒸汽管道,减温水来自高压给水系统的给水泵出口与高加之间的高压给水管道。低压旁路入口管道从高温再热蒸汽管道接出,经减压、减温后接入凝汽器喉部的三级减温减压装置,最后排入凝汽器,三级减温减压装置的减温水来自凝结水系统。高、低压旁路包括蒸汽控制阀、减温水控制阀和关断阀以及控制装置。

特点:一级大旁路系统简单,一次性投资少,但在启动及甩负荷时必须严格控制锅炉的燃烧率及烟温;另外,再热管道的暖管升温十分困难,对机组热态启动不利;再热汽温和中压缸壁温不匹配将损耗中压缸的寿命。所以此类旁路只适用带基本负荷,不经常热态启动的机组。

特点:功能全面,但系统较复杂,设备较多,投资较大。

特点:综合上两种旁路特点,更加有利于适应负荷变化,但系统最复杂,投资最大且操作繁琐,几乎没有采用这种型式的旁路系统。

旁路作用

口改善机组冷、热、温态启动性能

口回收工质

口冷却、保护再热器

口锅炉超压保护

口减少汽轮机固体颗粒侵蚀

口停机、甩负荷

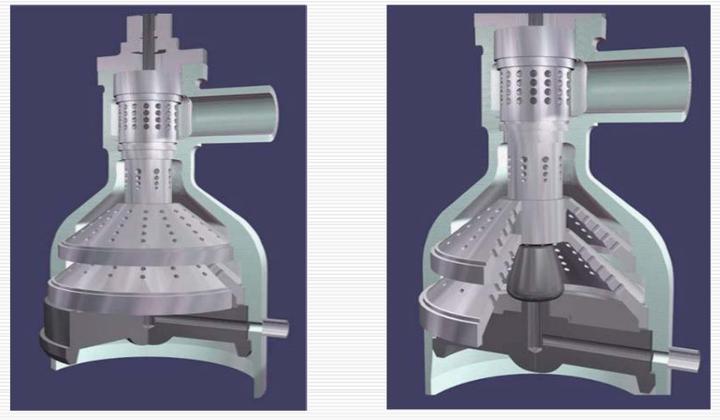

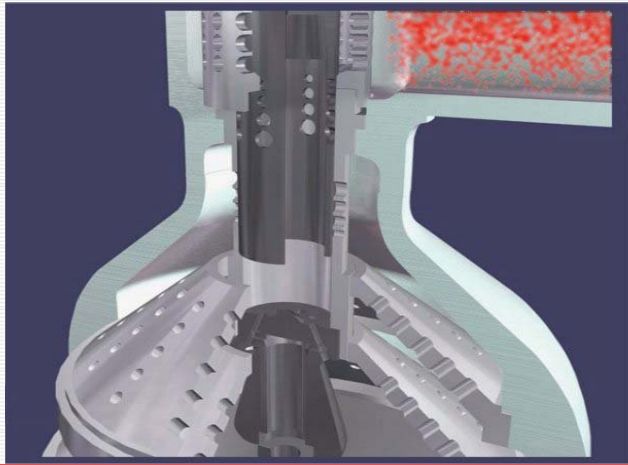

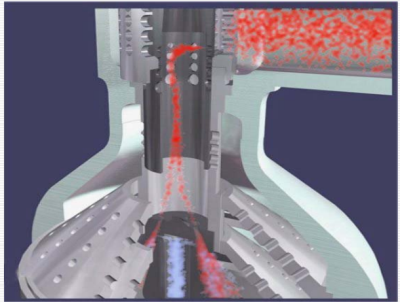

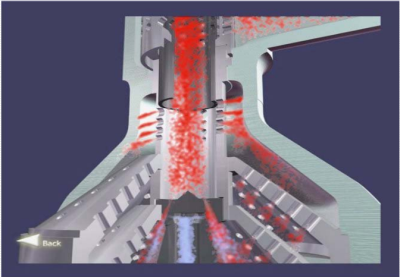

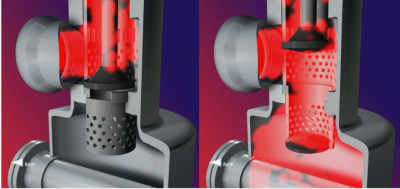

高旁蒸汽阀

低旁蒸汽阀

高压旁路控制系统

口主要作用是在机组起动过程中,通过调整高压旁路阀的开度来控制主汽压力,以适应机组起动的各阶段对主汽压力的要求。

口它包括两个控制回路:高压旁路阀开度控制回路和喷水阀开度控制回路。

高旁控制模式

三种运行方式

机组从锅炉点火、升温、升压到机组带负荷运行至满负荷,旁路控制系统经历阀位方式、定压方式、滑压方式三个控制阶段。

阀位方式

口在旁路系统投入的初期,主蒸汽压力小于系统设定的最小压力定值,高压旁路阀不会自动开启。

口随着锅炉升温升压,主汽压力上升,高压旁路阀逐渐开启。锅炉产出的蒸汽经高压旁路系统到再热器,再到低压旁路系统,从而加热管路系统,保护再热器,并使主汽压力逐渐升高。

口随锅炉燃烧的加强,主蒸汽压力上升,高压旁路控制系统根据压力偏差开启高旁阀,增大高旁的进汽量,并维持主蒸汽压力在最小值。

口当高旁阀的开度达到预设的最大值时,高旁阀保持在该值,主蒸汽压力设定值按不超过预定的压力梯度逐渐增大,从而提高主蒸汽压力,这时主蒸汽压力的上升率也就受到设定速率限制。随着主蒸汽压力的不断增加,压力定值自动跟踪升高,主蒸汽压力和压力定值始终保持跟踪上升的关系。

定压方式

口当锅炉主汽压力达汽机冲转压力时,旁路系统进入“定压运行”方式。此时,压力设定值保持不变,以保证汽机起动时的主蒸汽压力,实现定压起动。在定压方式下,压力设定值可由操作员手动设定。

口汽机暖机、冲转、带5%初负荷期间,高旁阀起调节主蒸汽压力的作用,当主蒸汽压力大于设定时高旁阀开大,反之高旁阀关小。在“定压方式”下,随着汽机负荷的增加,高旁阀是逐渐关小的,直至关闭,系统进入“滑压运行”阶段。

滑压方式

口机组负荷到达30%时,旁路阀关闭,旁路系统的起动控制功能自动转为正常运行中的滑压方式。

口进入滑压运行方式后,主蒸汽压力设定值自动跟踪主蒸汽压力实际值,并且只要新蒸汽压力的变化率小于所设定的升压率,则压力设定值总是稍大于压力实际值,从而保证高旁阀BP保持在关闭状态。

启动时低旁压力控制

再热蒸汽压力随机组负荷变化而变化,这是再热式压力控制系统设计所必须遵循的。

1.最小开度控制模式:10%

2.升压控制模式:0.2MPa升至1.1MPa

3.定压控制模式:1.1MPa至汽机冲转

4.滑压控制模式:低旁压力设定值为实际再热蒸汽压力+0.5MPa。

高旁跳闸的条件

口高旁出口温度达395℃延时5秒,跳高旁。

口再热蒸汽压力≥4MPa,跳高旁。

低旁跳闸的条件

口凝汽器真空低≥-63KPa,跳低旁。

口凝汽器温度高≥60℃,跳低旁。

口低旁减温水压力≤1.4MPa报警并延时20秒,跳低旁。

口低旁阀后温度≥170℃报警,≥190℃,跳低旁。

口低旁开度大于5%且低旁减温水开度小于5%延时15s,跳低旁。

来源:互联网,侵删