锅炉布袋除尘器制作特点,除尘器主要由滤袋室、吹清灰装置、进排气风管、灰斗、压缩空气系统、电控装置、阀门、保护系统、控制系统及其它等部分组成。

1)系统主要设备:

A、袋式除尘器本体

结构框架及箱体----结构框架用于支撑除尘器本体、灰斗及卸灰设备等;箱体包括上箱体、中箱体及灰斗等。

滤袋、笼骨和花板----滤袋和笼骨组成了除尘器的滤灰系统;花板用于支撑滤袋组件和分隔过滤室(含尘段)及净气室,并作为除尘器滤袋组件的检修平台;滤袋组件从花板装入。

进气系统----包括进风导流总管、导流板等。

排气系统----包括由排气管道等组成的除尘器净化气体排放系统。

卸灰系统----装置于除尘器灰斗上的清堵空气炮、手动插板阀等组成了除尘器的卸灰系统,输灰设备。

平台、栏杆、爬梯及手(气)动阀门的检修平台。

除尘器顶部防雨棚----用于保护电磁脉冲阀等除尘器顶部装置。

除尘器照明系统。

B、保护系统,包括旁路系统、滤袋捡漏装置。

C、压缩空气系统,包括储气罐、压缩空气管道、减压阀、压力表、气源处理三联件等。

D、控制系统,包括仪器仪表、以PLC可编程控制器为主体的除尘器主控柜、现场操作柜、检修电源箱、照明电源箱等。

2)系统主要部件:

a、过滤系統(滤袋和笼骨组成了除尘器的过滤系统)

滤袋

对于整台锅炉布袋除尘器而言,滤袋是其核心部件。滤料质量直接影响除尘器的除尘效率,滤袋的寿命又直接影响到除尘器的运行费用。因而,我们根据除尘器运行环境和介质情况选用滤料:

布袋底部采用三层包边缝制,无毛边裸露,底部采用加强环布,滤袋合理剪裁,尽量减少拼缝。拼接处,重叠搭接宽度不小于10mm,提高袋底强度和抗冲刷能力。同时滤袋底部距离进风口的水平距离、设备进风导流系统的设计与滤料的使用寿命有着极大的关系。我公司设计生产的设备充分考虑了这些内容,保证除尘器正常运行。

滤袋上端采用了弹簧涨圈形式,密封性能好、安装可靠性高,换袋快捷。仅需1-2人就能通过机顶便掀式顶盖进行换袋操作。滤袋的装入和取出均在净气室进行,无须进入除尘器过滤室

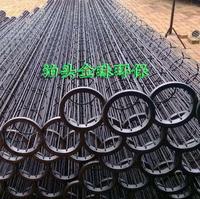

笼骨

袋笼采用圆型结构,袋笼的纵筋和反撑环分布均匀,并有足够的强度和刚度,防止损坏和变形(纵筋直径≥Φ4、12根,加强反撑环Φ4、间距200,Φ155×6280),顶部加装“η”形冷冲压短管,用于保证袋笼的垂直及保护滤袋口在喷吹时的安全。

笼骨材料采用20#碳钢,使用笼骨生产线一次成型,保证笼骨的直线度和扭曲度,滤袋框架碰焊后光滑、无毛刺,并且有足够的强度不脱焊,无脱焊、虚焊和漏焊现象。

袋笼采用有机硅喷涂技术,镀层牢固、耐磨、耐腐,避免了除尘器工作一段时间后笼骨表面锈蚀与滤袋黏结,保证了换袋顺利,同时减少了换袋过程中对布袋的损坏。

滤笼滤袋b、清灰系统

除尘器的清灰采用压缩空气低压脉冲清灰。

采用离线清灰方式,清灰功能的实现是通过PLC利用差压(定阻)、定时或手动功能关闭离线阀、启动脉冲喷吹阀喷吹,使滤袋径向变形,抖落灰尘 。

清灰系统设置储气罐、精密过滤器(除油、水、尘),保证供气的压力、气量和品质、清灰的力度和气量能满足各种运行工况下的清灰需求。

清灰用的喷吹管采用无缝管,借助校直机进行直线度校正。喷吹短管(又称喷嘴)与喷吹管的焊接采用了工装模具,二氧化碳保护焊接,减少变形,保证喷吹短管间的形位公差。喷吹管借助支架固定在上箱体中,并设置了定位销,方便每次拆装后的准确复位。

清灰系统设计合理,脉冲阀动作灵活可靠;在设备出厂前,对清灰系统等主要部件进行了预组装,以保证质量。

电磁脉冲阀

清灰系统的关键设备是电磁脉冲阀,它的选用关系到除尘器的造价及清灰效果。

我们为脉冲反吹布袋除尘器选用的电磁脉冲阀为喷吹压力0.2~0.3Mpa、0.4~0.6Mpa的电磁脉冲阀,DC24V,膜片经久耐用,寿命大于100万次以上,满足了脉冲电磁阀的运行要求、极大地减少了维护工作量,清灰更彻底。

问:2023年锅炉价格/多少钱?

上一篇:锅炉布袋除尘器选型与制作要点