1965-1975期间中国工业技术的发展困境

对于发展中国家而言,在引进的技术上进行创新,不仅意味着对技术本土化的成功,也象征着其能够建立一个有效的技术创新体系。中国从1960

对于发展中国家而言,在引进的技术上进行创新,不仅意味着对技术本土化的成功,也象征着其能够建立一个有效的技术创新体系。中国从1960年代中期开始,随着国家工业建设开始以三线建设为中心,极度倾斜国防等重工业,同时伴随着政治运动,使得这一时期的技术进步显得格外艰难。

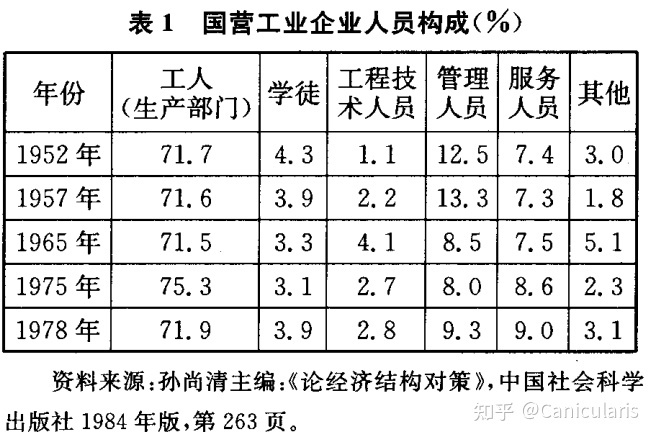

当时首先面临的困境就是技术人员的匮乏,由于大批干部被下放到五七干校长期从事体力劳动,高等学校停止招收新生,正规中等教育的学制时间一律缩短,职业技术教育中断,各类学生毕业后必须先当普通农民和工人或者上山下乡等等因素。由此大规模工业建设所需的技术人力资源异常短缺,对此国家只能就以“七二一大学”这样的企业业余培训学校代替正规大学。这种主次颠倒的人才培养体制使原本就不高的职工文化技术素质普遍下降,特别是工程技术人员、管理人员明显减少,这是造成此后中国自行掌握引进技术十分困难的一个重要原因:

其次是工业部门的大批科研机构被缩小或解散。1969年时整个中国科学界进行了彻底的权力下放。下放后的研究所和地方发展没有直接联系,反而成为地方的负担。由于当时专业学会和科学期刊都被停办,各地研究所无从了解彼此之间的科研进展状况,导致了不必要的重复研究。国防科研虽然在备战第一的方针下备受重视,在1967年中央和中央军委将中国科学院几乎半数的研究所划归国防科委,但这样一来中科院就失去了综合配套的优势,元气大伤。同时基础理论和基础研究再度遭受轻视,科研技术人员致力于解决生产建设中发生的实际问题,很少钻研理论,从而很难在面向生产的高级知识基础上创造出新的技术。

在经费上,当时为了保证国防与三线建设,其他各项非生产性投资都作了最大程度的压缩。1963-1965年科研费用占财政支出的比例为5.8%,而1966-1976年则下降到4.5%[1],其中军用科研经费还占了多半。如1968年和1969年,军事科研费用支出分别占科研支出总额的67%和64%[2]。四五计划期间,三线地区国防科技工业的年均投资比三五期间又增加了48%。

在企业内部,研发和质检部门被视为无用之物或忽视或是解散,规章制度被当作“修正主义”的“管、卡、压”而被废除或形同虚设。企业的折旧基金虽然在1967年由上交中央财政改为下放[3],但折旧率依然只有约4%(通行惯例是10%),还被部门和地方层层扣留或挪用,企业很难进行正常的技术改造和设备更新,导致企业生产率不断下降,同时却进行了大量低水平的重复建设。在“政治第一”成为压倒一切的指导思想下,“发动群众搞技术革新和技术革命”、“两条腿走路”、“土洋并举”的一贯做法备受推崇,但因为失去了专家和技术人员的指导、必要的规章制度的约束,这些做法基本是起了负面作用。

由于政治因素,这一时期中国除了零星进口一些设备外,几乎彻底停止了技术引进,之前在60年代初期与西方签订的项目不少也被推迟或中断,但在新的三五计划汇报提纲和四五计划纲要 (草案) 还是提出了要“发展新技术,努力赶上和超过世界先进技术水平”。

在这期间由于投资重点集中在军工领域,中国在这方面也取得了一些可观的成果,但由于受国防军工系统多重分割的部门管理体制和严格的保密制度制约,使得这些技术原有的通用和专用设备、流水线具有明显的为军事需求服务的特点,难以适应大批量生产民用品的要求。例如1971年年末由于国内国际形势缓和,军品订货下降,电子工业不得不转向民用,为此将24种通信设备推广使用,结果暴露出许多弱点[4]。国防军工占用了最好的技术资源,对整体技术水平的改善在短期内却起不到多大作用,在经济十分困难的情况下,甚至影响了一般工业技术引进基础上的创新。

在民用工业上,许多新技术、新设备是在技术创新系统混乱和高速建设的要求下仓促完成的,质量不过关,性能不可靠。如20万千瓦和30万千瓦超高压发电机组的制造,其中汽轮机采用四缸四排汽结构,低压缸与12.5万千瓦汽轮机低压缸通用[5]。许多零部件出厂时未经严格检验,结果在安装工地上就出现各种问题。国产大机组第一台投产之后,不得不多次进行“完善化”工作,到1982年底耗用资金已达1亿6千多万元[6]。许多大型成套设备都不同程度地遗留了类似问题,有的到1985年还在搞完善化[7]。

这些引进技术基础上的革新成果与世界相比多数还有相当大的差距。如电子工业为导弹、原子弹提供的某些技术是较为先进的,但电子产品和设备到1970年代才步人半导体化,而世界先进国家在50年代末就广泛应用半导体技术,到70年代已是数字化了,57种精密机床原计划到1970年完成研制,实际上到1970年代中期才基本完成,“九大成套设备”原计划1968年扫尾,实际到1973年才全部制成。而且据沈鸿等估计,除万吨油压机的规格在世界各国中算最大的一个,其他设备的技术水平大体为1950年代后期的世界水平[8]。2000立方米容积的高炉在中国算是设备大型化的典范,但1976年日本最大高炉的容积已突破5000立方米,而当时中国全国高炉平均容积只有230立方米,而同期日本高炉平均容积在3000立方米,苏联的高炉平均容积达到了1300立方米。在1976年,火电设备,国外已经批量生产全自动控制的50-80万千瓦机组,每度电煤耗310克,最大的为双轴130万千瓦机组,而中国能批量生产的最大机组为12.5万千瓦,每度电煤耗在335克以上,而且一般为手动,分散操作控制。炼油设备最大单元装置,1976年国外为1200万吨,采用电子计算机控制;中国只有250万吨,仍为常规自动化仪表。合成氨设备单元装置规模,国外已经达到合成氨54万吨、尿素48万吨;中国能够批量生产的单元装置还只是年产5万吨的合成氨成套设备,30万吨合成氨装置只能生产其中部分设备。

这一时期国内许多技术处于长期的停滞中,如国外把乙烯作为衡量石油化学工业发展水平的一种标志,中国在1950年代后期和60年代初期分别从苏联和西德引进了乙烯装置,借鉴他们的技术几经试制建设了若干套小型装置,但在原料路线和裂解、分离技术上已经偏离了世界先进技术的主流[9],到20世纪70年代初,乙烯年产量还不到3万吨。化肥和化纤生产工艺技术的创新也几近停滞,到1975年,化肥工业采用的原料仍然是煤,产一吨合成氨的成本,相当于国外以天然气和轻油为原料的大化肥设备生产同量合成氨所需成本的3倍左右;60年代虽然引进了以天然气为原料年产10万吨合成氨成套设备,但由于工艺设计或设备质量有问题,长期达不到设计能力,无法消化吸收。化纤生产技术上,除了维尼纶生产技术外多数没有得到根本改进,到70年代再次向国外引进之前,中国纺织用纤维也还主要是天然纤维。

再如煤炭开采技术。50年代引进了苏联顿巴斯深截式联合采煤机的制造技术,但因这种采煤机有功率小、截深大、产量低、需要专用机道等缺点未能推广。1963-1966年,中国模仿波兰的浅截式单滚筒采煤机,制成了一种适合中国煤矿特点的采煤机,实现了批量生产和推广。但此后,中国的采煤技术就停滞不前。世界各主要产煤国早在50年代后期就使用综合机械化采煤技术,到70年代初综采技术已成为他们使用的主要采煤手段。机械工业的基础工艺一直停留于一五期间引进的工艺方法上,从产品水平看,虽然研制了57种精密机床,但国内大多使用的还是普通机床,并且属于国外20世纪四五十年代的水平,主要是一人、一刀、一机的低效设备。

在当时作为重点建设的三线工程上,由于为赶进度和工期,三线建设普遍实行边设计、边施工、边安装、边生产的违规建设方法,以二汽为例,不少设备都未经调试,其中1300多台设备带病进山,为整修设备和工艺又拖延了工期。相比之前一汽只用了三年多的时间建成,并同步实现了解放牌汽车的批量生产。二汽的建设和产品开发长达十余年,原计划1970年建成后年产汽车5万辆,1972年达到10万辆,但直到1980年,5吨载货汽车才接近3万辆[10]其它如攀枝花钢铁工业基地,1965年动工,10年后才完成第一期工程,武锅厂和东方锅炉厂,1970年在部分参考捷克的技术资料基础上,分别设计220t/h进洞型卧式高压燃油锅炉,哈锅厂于原来1971年制成410t/h进洞型低炉膛高压燃油锅炉。这些“进洞”锅炉在设计和制造中虽费了很大周折,但设备的运行性能很差[11]。因为战线过长,备品配件不足,许多企业迟迟不能投产,引进来的技术不能形成生产能力。

总体而言,该时期中国虽然依靠自我摸索,通过国家重点攻关,使一些技术在1950年代为主的陈旧的引进技术

基础上有所改进、提高,但这些改进、提高很多是相对于以往技术水平而言的,而且是局部的、个别的,没有得到更大的推广,在量大面广的层面上技术创新趋于停滞,因此,整个技术水平与世界相比差距更加扩大了。1970年代前期,以军事工业为中心的重工业的高速发展导致的国民经济比例失调、人民吃穿用问题十分严重、能源原材料供应异常紧张的局面形成时,中国落后工业技术已经难以对提高生产能力、走出经济困境起到更大的作用,这也直接促成了之后需要大规模的引进国外技术与设备。