180/9.81循环流化床锅炉炉墙砌筑规范

关于本规范的重要声明: 1 炉墙砌筑的重要性循环流化床锅炉的典型特征是烟气流速较高,烟气中灰浓度大、颗粒粒度大,对炉墙冲

关于本规范的重要声明:

1 炉墙砌筑的重要性

循环流化床锅炉的典型特征是烟气流速较高,烟气中灰浓度大、颗粒粒度大,对炉墙冲刷严重。因此对炉墙砌筑材料的理化指标、施工工艺、炉墙砌筑等方面的质量提出了非常严格的要求。从已经投运的循环流化床锅炉产品来看,炉墙砌筑的质量问题已成为制约锅炉正常运行的重要因素。炉墙砌筑质量差会给用户带来很大的经济损失,因此我们特意编写了“炉墙砌筑规范”和用户一起做好炉墙砌筑工作,确保锅炉产品长期可靠运行。

2 对炉墙砌筑材料配套厂家的要求

各配套厂家必须严格按照本规范的有关规定提供质量合格的炉墙砌筑材料,同时按照工艺要求进行施工以确保炉墙的砌筑质量。如发现提供的材料不符合本规范规定或者施工质量达不到要求,使锅炉产品短时间运行后就发生开裂、剥落、塌陷等问题造成用户经济损失的供货厂家将列入锅炉集团有限公司循环流化床锅炉产品“严禁配套的耐火材料厂家名单”,向已经签订合同的用户和正在洽谈中的用户公布这一名单,将配套质量问题予以通报。

3 对炉墙砌筑规范的实施要求

(1) 为准确执行本规范的要求,在用户订购砌筑材料及炉墙砌筑前,锅炉集团有限公司将派技术人员向用户和炉墙砌筑施工单位详细讲解本规范。

(2) 在我公司技术人员向用户和施工单位详细讲解本规范时,同时征求耐火材料厂家(炉墙砌筑施工单位)对锅炉产品各部位炉墙砌筑的意见,最终达成一致后实施。耐火材料厂家(炉墙砌筑施工单位)对本规范提出的不同意见和建议,必须经过锅炉集团有限公司技术中心书面文件同意、用户认可后方可变更。变更后的文件交用户存档。

(3) 耐火材料厂家(炉墙砌筑施工单位)必须严格按照符合本规范要求的施工工艺进行施工,同时应严格保证施工后的结构尺寸完全符合锅炉设计图纸的要求。用户监理人员应严格按照本规范的有关要求进行现场监理及检验和验收工作,以确保炉墙砌筑质量。

第一部分 炉墙砌筑常用材料技术指标

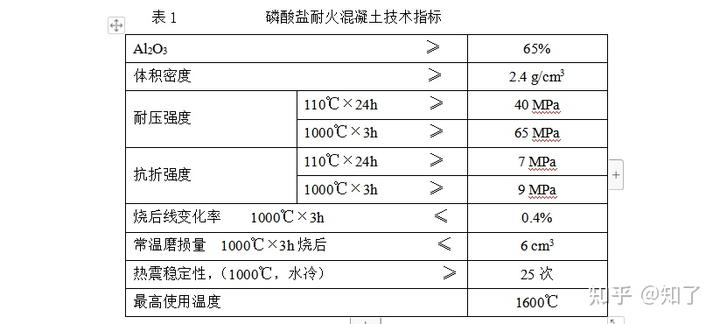

1.1 磷酸盐耐火混凝土

1.1.1 磷酸盐耐火混凝土的技术指标必须符合表1的要求

1.1.2 材料交付:材料在工地交付用户时应采用分袋包装的形式,并且随材料一同提供材料化验单。用户对每一批材料在现场进行抽样,委托权威部门进行鉴定,以确定材料是否符合要求。

1.1.3 工程试块要求:耐火混凝土施工时应在施工现场随机采样制作工程试块 。工程试块的制作应不少于4组(每组3块),试块尺寸为40×40×160毫米。工程试块的养护、烘烤应完全符合锅炉炉墙的烘烤要求。

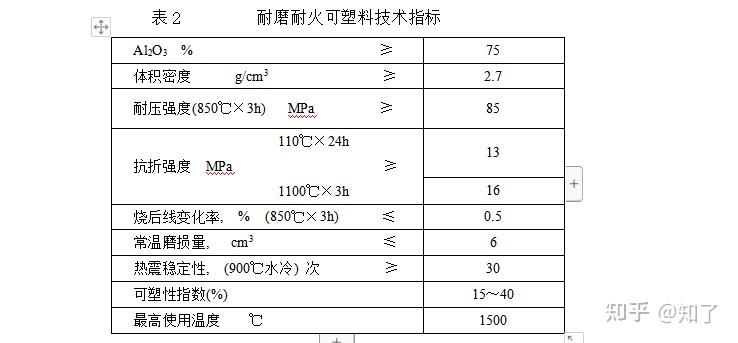

1.2 耐磨耐火可塑料

1.2.1 耐磨耐火可塑料的技术指标必须符合表2的要求。

1.2.2 材料交付:材料在工地交付用户时应采用分袋包装的形式,并且随材料一同提供材料化验单。用户对每一批材料在现场进行抽样,委托权威部门进行鉴定,以确定材料是否符合要求。

1.2.3 工程试块要求:耐磨耐火可塑料施工时应在施工现场随机采样制作工程试块 。工程试块的制作应不少于4组(每组3块),试块尺寸为40×40×160毫米。工程试块的养护、烘烤应完全符合锅炉炉墙的烘烤要求。

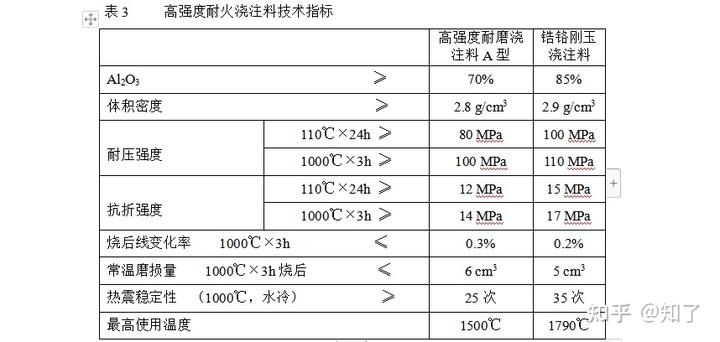

1.3高强度耐火浇注料

1.3.1 高强度耐火浇注料技术指标必须符合表3的要求。

1.3.2 材料交付要求:材料在工地交付用户时应采用分袋包装的形式,并且随材料一同提供材料化验单,用户对每一批材料在现场进行抽样,委托权威部门进行鉴定,以确定是否符合要求。

1.3.3工程试块要求:锆铬刚玉浇注料施工时应在施工现场随机采样制作工程试块。工程试块的制作应不少于4组(每组3块),试块尺寸为40×40×160毫米。工程试块的养护、烘烤应完全符合锅炉炉墙的烘烤要求。

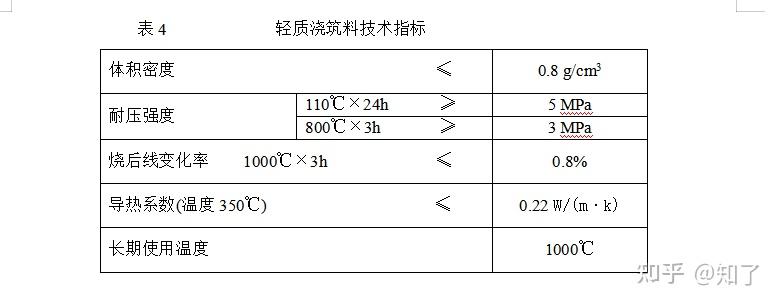

1.4 轻质浇筑料

1.4.1 轻质浇注料的技术指标必须符合表4的要求。

1.4.2 材料交付要求:材料在工地交付用户时应采用分袋包装的形式,并且随材料一同提供材料化验单,用户对每一批材料在现场进行抽样,委托权威部门进行鉴定,以确定是否符合要求。

1.4.3 工程试块要求:轻质浇注料施工时应在施工现场随机采样制作工程试块。工程试块的制作应不少于4组(每组3块),试块尺寸为40×40×160mm。工程试块的养护、烘烤应完全符合锅炉炉墙的烘烤要求。

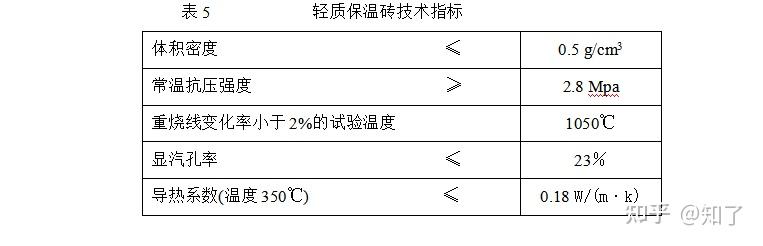

1.5<a href=""> 轻质保温砖

轻质保温砖的技术指标必须符合表5的要求。

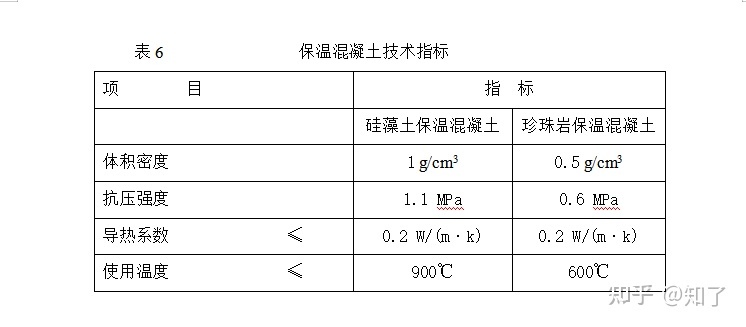

1.6 保温混凝土

保温混凝土的技术指标必须符合表6的要求。

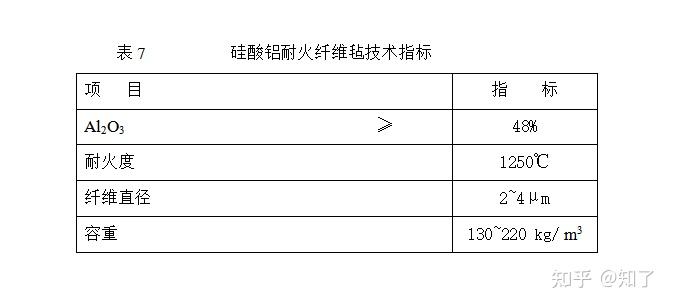

1.7 硅酸铝纤维毡

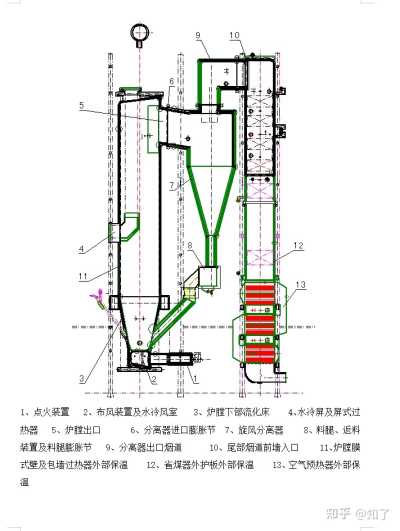

第二部分 180t/h循环流化床锅炉的炉墙砌筑

一、结构简图

二、各部位结构材料说明及施工要求

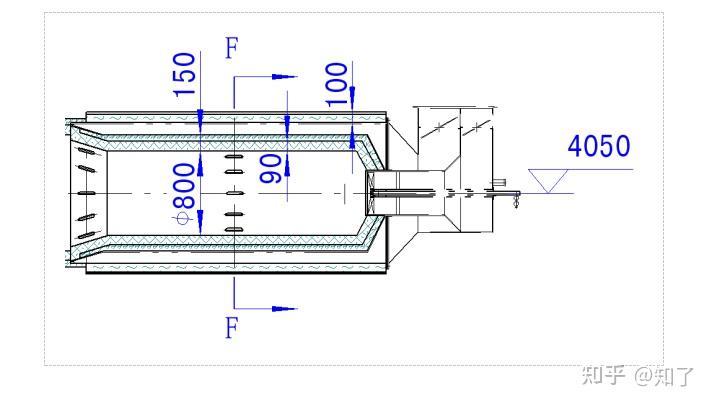

1、点火装置

⑴、说明

本锅炉采用床下油点火方式,此处升温迅速,温度高,瞬间温度高达1400℃,因此对耐火材料要求有较高的抗热震稳定性,不易脱落。

⑵、简图及尺寸

⑶、材料内层采用磷酸盐耐火混凝土(表1)。

⑷、施工要求严格按照前述规定和图纸尺寸要求进行,不得随意改动。

⑸、样品的留取:施工时应随机在现场采样制作样品,并对样品进行编号,编号格式为(部位)LNSK1、(部位)LNSK2、(部位)LNSK3,然后由用户保存,必要时送权威部门进行鉴定。

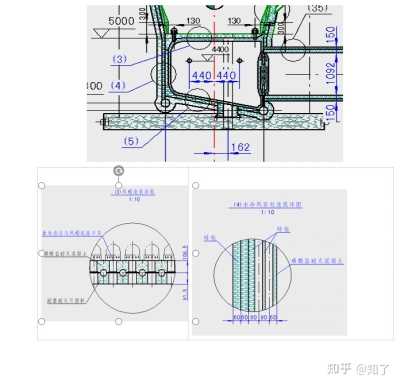

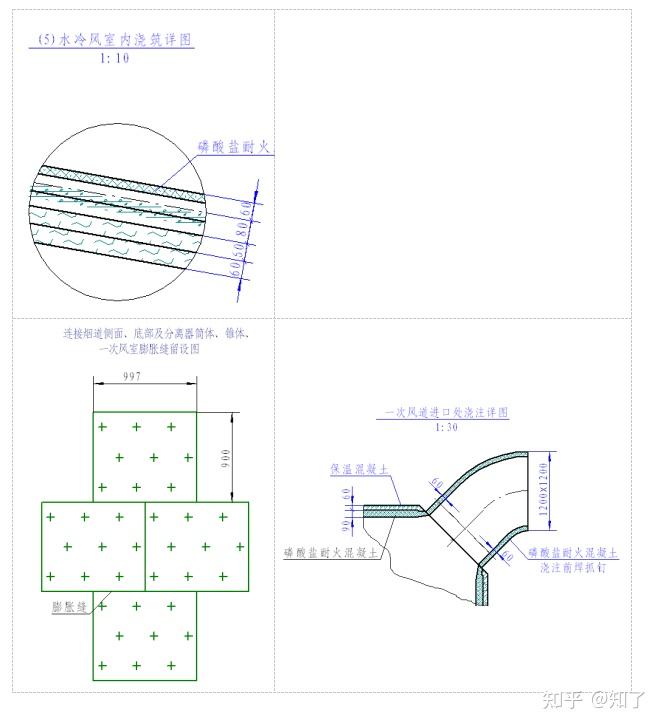

2、布风装置及水冷风室

⑴、说明:由于回料阀的回料和床内大量物料的回混,使布风板受到大量高温床料的冲蚀,对耐火材料要求有较高的耐高温及耐磨性能。一次风室及水冷风室内部点火时工作温度900℃左右,正常运行在175℃左右,不存在磨损现象。但温度变化大,热冲击剧烈,对耐火材料要求有较高的抗热震稳定性,不应轻易发生脱落现象。

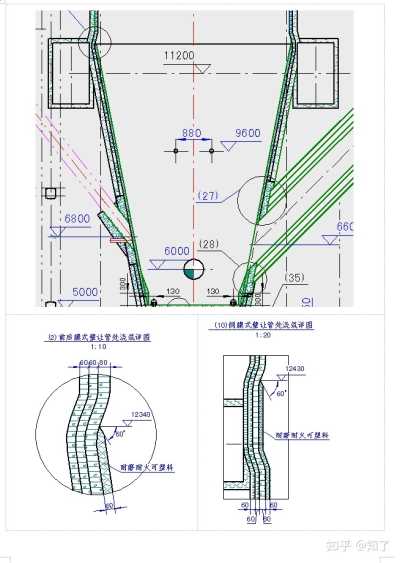

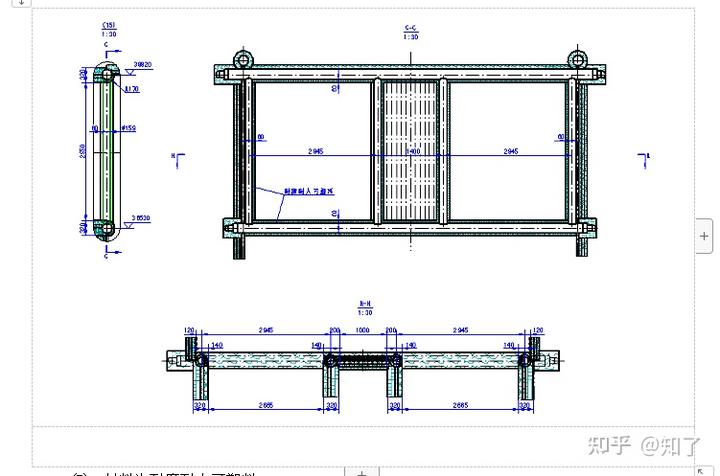

⑵、简图及尺寸

⑶、布风板及水冷风室采用磷酸盐耐火混凝土(表1),一次风室内层材料采用磷酸盐耐火混凝土(表1),外层采用保温混凝土(表6)。一次风进口处采用磷酸盐耐火混凝土。

⑷、施工要求严格按照前述规定和图纸尺寸要求进行,不得随意改动。布风板的砌筑材料与进风管的膨胀量不同,为保证运行的安全可靠,在磷酸盐耐火混凝土施工前,将布风板上所有风帽及进风管需浇注处的外表面缠上2mm厚的陶瓷纤维纸。为防止风帽磨损,要求磷酸盐耐火混凝土上表面应与风帽底座平齐。

⑸、样品的留取:施工时应随机在现场采样制作样品,并对样品进行编号,编号格式为(部位)LNSK1、(部位)LNSK2、(部位)LNSK3,然后由用户保存,必要时送权威部门进行鉴定。

3、炉膛下部流化床

⑴、说明:此处烟气流速4~6m/s,工作温度800℃~1000℃,煤灰粒径大、浓度高,磨损的可能性很大。为防止该区域受热面的磨损,在图示四周水冷壁范围内都预焊了销钉,以固定耐磨耐火可塑料(60mm厚,从管子中心算起)。在容易磨损的卫燃带上部与膜式壁管交接处采用了膜式壁向外让管的方式,使膜式壁与卫燃带平滑过渡,从而减少此处烟气对膜式壁产生的磨损。由于采用水冷壁管直接捣打可塑料的炉墙结构,要充分考虑耐火材料与受热面管子间膨胀系数的配合。对耐火材料要求有良好的抗磨性能且不易脱落。

⑵、简图及尺寸

⑶、材料采用耐磨耐火可塑料(表2)。

⑷、材料交付要求:材料在工地交付用户时应采用分袋包装的形式,并且随材料一同提供材料化验单。用户对每一批材料在现场进行抽样,委托权威部门进行鉴定,以确定是否符合要求。

⑸、施工要求

F 严格按照图纸尺寸要求进行施工,不得随意改动。

F 施工方法:除按照本规范“附录2”中相应材料的施工规定执行外。此处施工时可按尺寸1000×800mm的尺寸分块浇注,并形成自然工作缝,可塑料施工时严禁堵塞播煤风管。

F 样品的留取:耐磨耐火可塑料施工时应随机在现场对关键部位采样制作样品,并对样品进行编号,编号格式为(部位)NKSK1、(部位)NKSK2、(部位)NKSK3,然后由用户保存,必要时送权威部门进行鉴定。

4、屏式过热器(水冷屏)

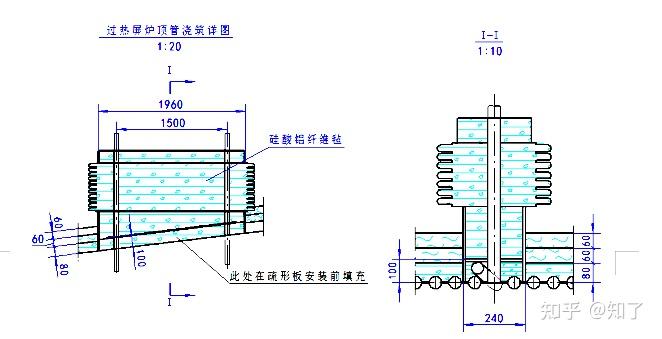

⑴、说明:屏式过热器(水冷屏)布置在炉膛内。锅炉运行中,高温烟气携带着床料直接冲刷屏式过热器(水冷屏)的下沿及相应的前水冷壁,因此在屏式过热器(水冷屏)下部四周及其穿越前水冷壁周围都预焊了销钉,并在这些区域捣打了60mm(由管子中心线算起)的耐磨耐火可塑料,以防受热面的磨损。屏式过热器(水冷屏)炉顶管浇筑如下图所示,注意鳍片下部用耐磨耐火可塑料。

⑵、简图及尺寸

⑶、屏式过热器(水冷屏)下部材料采用耐磨耐火可塑料(表2)。

⑷、耐磨耐火可塑料交付要求和样品留取与“炉膛下部流化床”部位相同。

⑸、耐磨耐火可塑料施工要求要严格按照产品设计图纸要求的尺寸和附录中相应材料的施工规定执行。

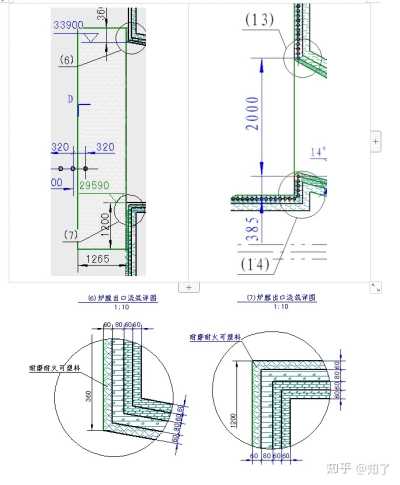

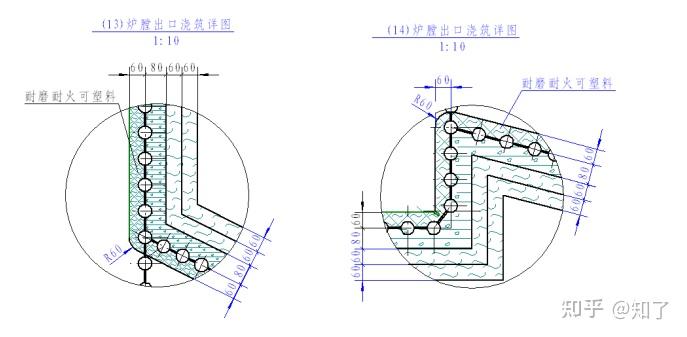

5、炉膛出口

⑴、说明:此处工作温度800℃~1000℃左右,高温烟气携带着床料粒子从炉膛进入旋风分离器时,在流经出烟口处,气、固两相流动速度急剧增大,灰浓度较高,出烟口及其相邻的后水冷壁周围区域受到粒子的冲刷磨损严重,对耐火材料要求有良好的抗磨性能且不易脱落。

⑵、简图及尺寸

⑶、材料采用耐磨耐火可塑料(表2)。

⑷、材料交付要求和样品的留取与“炉膛下部流化床”部位相同。

⑸、施工要求:要严格按照产品设计图纸要求的尺寸和附录中相应材料的施工规定执行。

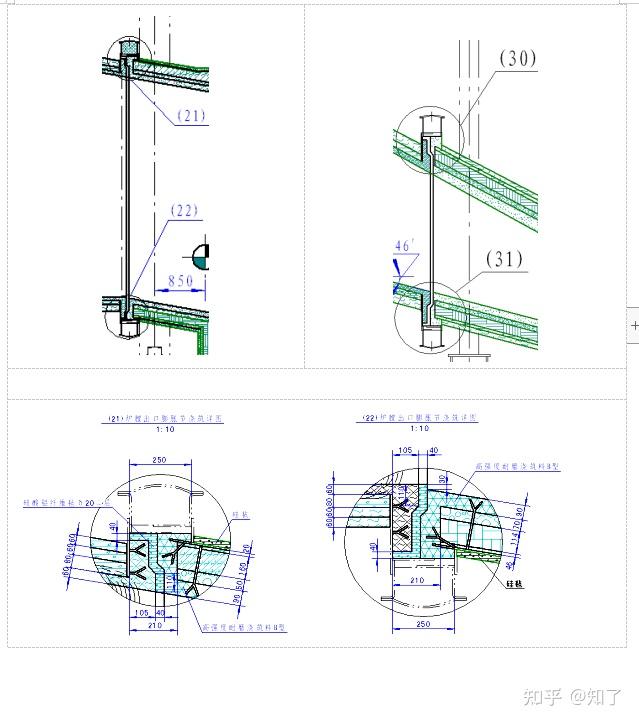

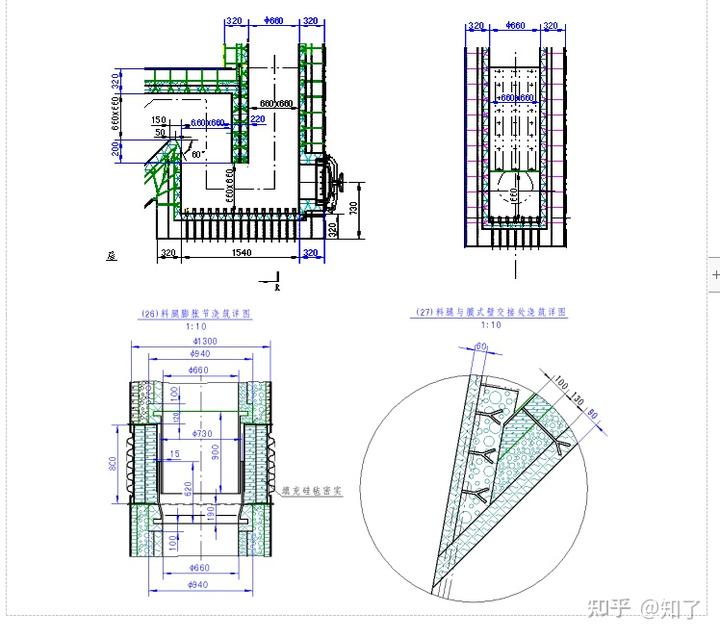

6、分离器进口膨胀节

⑴、说明:该部位是炉膛出口和分离器进口交接处,烟速15~25m/s,工作温度800~1000℃左右。灰浓度较高,磨损严重,要充分考虑耐磨耐火可塑料和高强度耐磨浇注料间膨胀缝的处理。膨胀节周围采用浇注结构,用Y形抓钉固定,与膜式壁衔接处考虑实际膨胀情况,采取错边结构,浇筑时错边尺寸应严格按图纸进行,所留设的膨胀缝内应填充相应厚度的硅酸铝纤维毡。耐火材料要求有良好的抗磨损性能及抗热震性能,防止脱落及坍塌。

⑵、简图及尺寸

⑶、材料采用耐磨耐火可塑料(表2)和高强度耐磨浇注料B型(表3)。

⑷、施工要求:要严格按照产品设计图纸要求的尺寸和附录中相应材料的施工规定执行。

⑸、样品的留取:耐磨耐火可塑料样品留取与“炉膛下部流化床”部位相同。高强度耐磨浇注料施工时应随机在现场对关键部位采样制作样品,并对样品进行编号,编号格式为(部位)NJSK1、(部位)NJSK2、(部位)NJSK3,然后由用户存档,必要时送权威部门进行鉴定。

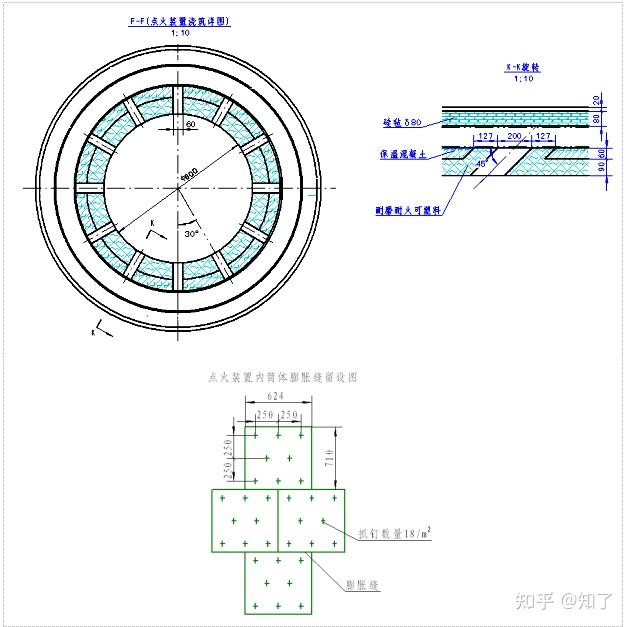

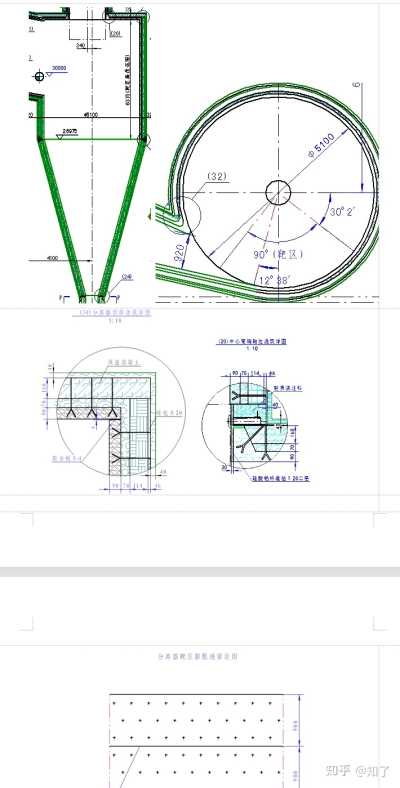

7、旋风分离器

⑴、说明:旋风分离器是循环流化床锅炉最重要的部件,其性能的好坏直接影响锅炉的性能。该部位工作温度900℃左右,烟气进口流速高(28m/s),灰浓度高,磨损严重,顶部耐火材料易脱落。特别是靶区范围内磨损更为严重,靶区范围内采用高强

度耐磨浇注料B型,且只留横向膨胀缝。在筒体、锥体内水平安装了多层支撑托板,固接在金属壳体的内壁上,用以支撑内部的耐磨保温材料,实现分层卸载。

炉墙总厚度为320mm,分四层:内层为90mm厚耐磨耐火可塑料或锆铬刚玉浇注料,中间层为70mm厚轻质浇注料,外层为114mm厚轻质保温砖(其中轻质保温砖的砌筑应平整,相邻两层砖的砖缝错列排布,砖缝用保温混凝土均匀填充,在砌筑不方便的部位时,不能用碎砖头填充,应用保温混凝土予以填实),最外层为46mm厚硅毡。浇注料的支撑件为Y型抓钉。浇注料施工前,应将Y型抓钉按图纸要求就位,由于分离器直径较大,要充分考虑耐火浇注料块间的收缩缝的处理,防止耐火浇注料脱落。抓钉上涂以沥青,浇注时不同部位按图纸要求浇注成小块,每小块之间的膨胀缝垫4mm厚胶合板。若未注明的部分,按横向间隔1m,纵向间隔1m,设一条膨胀缝(垫4mm胶合板),所留膨胀缝为迷宫式。分离器中的抓钉布置在不同的部位每平米布置数量是不同的,在安装时应按抓钉图中的顶部抓钉布置图、筒体及锥体抓钉布置图及靶区抓钉布置图的详细图示数量进行布置,所有抓钉的布置必须严格按照抓钉布置图施工,不得少焊。

筒体、锥体壳体上均应开设排汽孔。其目的是烘炉时可将砌筑材料中的水汽及时排出。若不设排汽孔将导致烘炉时由于水蒸汽无法顺利排出而将砌筑材料裂开。排汽孔的开设应在旋风分离器砌筑前进行,由安装单位按以下确定的位置现场开设。筒体、锥体上排汽孔为:高度方向每1m、圆周方向每隔1m左右开设1个30×30mm的排汽孔,开孔均匀布置。筒体、锥体壳体上开设的排气孔,在锅炉72小时试运行后用10×30×30mm的钢板封焊。顶板浇注时浇注料由顶板上部开孔后浇入并捣实,在锅炉72小时试运行后,再将盖板全部密封焊。

⑵、简图及尺寸

⑶、分离器筒体、锥体抓钉数量均按浇注层内表面给定。

⑷、材料最内层(高温烟气流经面)分为两种材料,分离器进口烟道及靶区范围内为锆铬刚玉浇注料 (表3),其余部位选用耐磨耐火可塑料(表3);中间一层为轻质浇注料(表4);外层为轻质保温砖(表5),顶部外层为保温混凝土(表6)。中心筒支撑处采用轻质浇注料(表4)。

⑸、材料交付与施工要求必须按照“第一部分”中相应材料交付和附录中施工规定执行。其中轻质保温砖的砌筑应平整,灰缝均匀,在砌筑不方便的部位,不能用碎砖头填充,应用保温混凝土予以填实。

⑹、样品的留取:耐磨耐火可塑料或锆铬刚玉浇注料施工时应随机在现场对关键部位采样制作样品,并对样品进行编号,编号格式为(部位)NJSK1、(部位)NJSK2、(部位)NJSK3,然后由用户存档,必要时送权威部门进行鉴定。

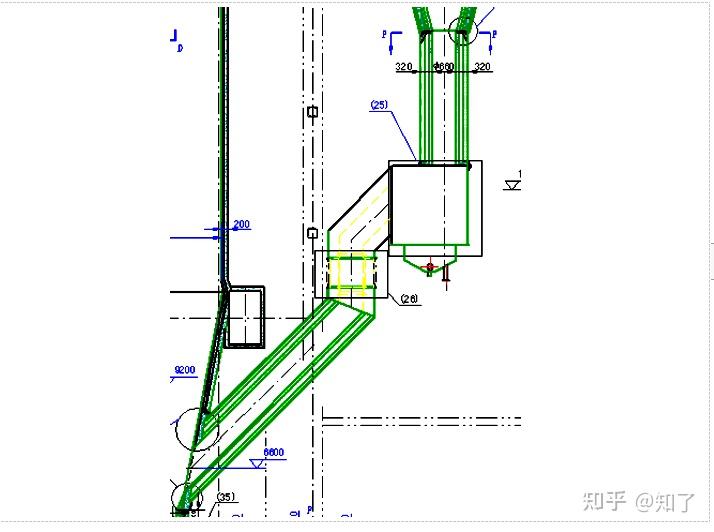

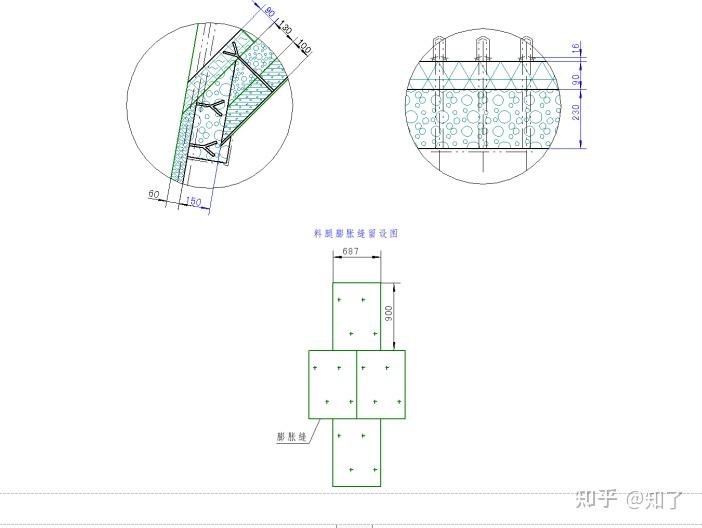

8、料腿、返料装置及料腿膨胀节

⑴、说明:返料装置是将分离器分离下来的物料输送到炉膛的装置,此处灰浓度很高,工作温度高(~930℃),灰热容量大。结构要求密封严密。施工应严格按图纸进行,并保证结构尺寸。结构型式为三层,外层为100mm厚的硅毡,中层为130mm厚的轻质浇注料,内层为90mm厚的耐磨耐火可塑料。布风板的浇注分两层,外层为230mm厚的轻质浇注料,内层为90mm厚的耐磨耐火可塑料。施工时不允许将风帽小孔堵塞。在施工高强度耐磨浇注料前将布风板上所有风管需浇注部分的外表面缠上2mm厚的陶瓷纤维纸。浇注时要保证设计尺寸,保证浇注表面到风帽小孔中心线尺寸为16mm。此处对耐火材料要求强度高、耐磨性好。要充分考虑热冲击的影响。

料腿、返料器壳体上均应开设排汽孔。排汽孔的开设应在旋风分离器砌筑前进行,由安装单位按以下确定的位置现场开设。料腿、返料器上排汽孔为:高度每1m、圆周方向均布3个20×20mm的排汽孔。所有钢外壳上开设的排气孔,在锅炉72小时试运行后用8×20×20mm的钢板封焊。

⑵、简图及尺寸

⑶、材料最内层(高温烟气流经面)为耐磨耐火可塑料(表3);中间一层为轻质浇注料(表4);外层为硅酸铝纤维毡。

⑷、材料交付要求与“旋风分离器”部位相同。

⑸、施工要求与“旋风分离器”部位相同。

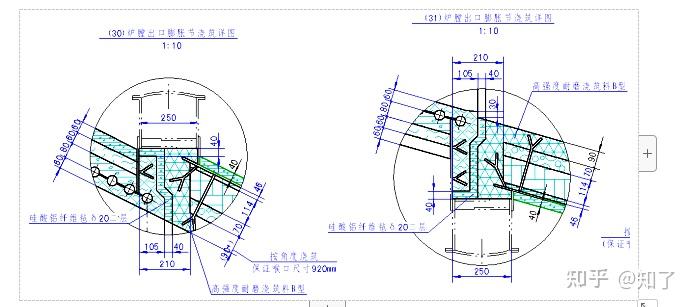

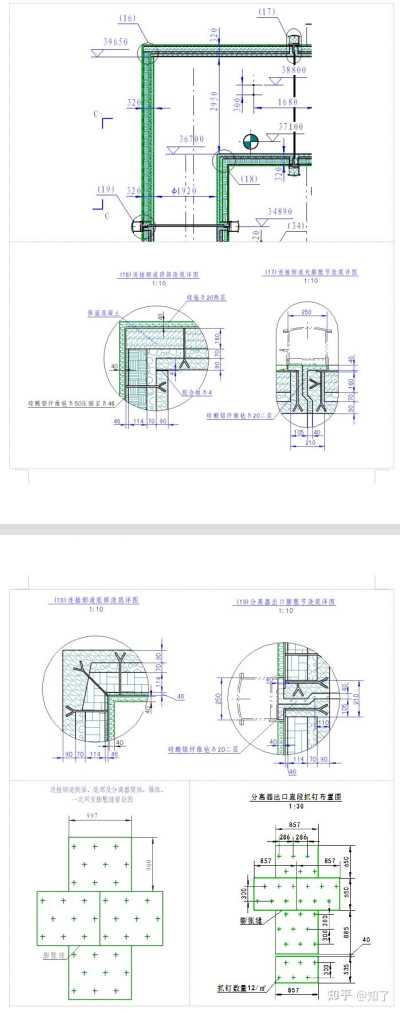

9、分离器出口烟道及膨胀节

⑴、说明:该部分处于分离器之后,工作温度900℃左右。从旋风分离器出来的携带部分固体粒子的气流速度较高,对连接烟道会造成冲刷磨损,对耐火材料要求有较好的抗磨损性能及抗热震性能,防止脱落。炉墙厚度为320mm,分四层:内层为90mm耐磨耐火可塑料,中间层为70mm轻质浇注料,外层为114mm轻质保温砖,最外层为46mm硅毡。浇注料支撑件为Y型抓钉。浇注料施工与分离器相同。浇注顶板时浇注料由顶部开孔后浇入并捣实,在锅炉72小时试运行后,再将盖板全部密封焊。

⑵、简图及尺寸

⑶、材料最内层(高温烟气流经面)为耐磨耐火可塑料(表3);中间一层为轻质浇注料(表4);外层为轻质保温砖(表5),最外层为硅毡,顶部外层为保温混凝土。

⑷、材料交付要求与“旋风分离器”部位相同。

⑸、施工要求与“旋风分离器”部位相同。

10、尾部烟道前墙入口

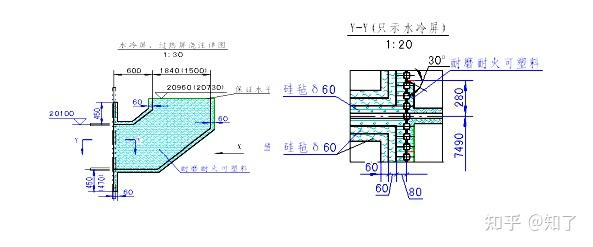

⑴、说明:

烟气经过连接烟道进入尾部烟道时,气流流向急剧变化,尾部进口会受到气流流向改变造成局部磨损,为防止磨损,在尾部进口的集箱及中间立管上焊以销钉,并捣打耐磨耐火可塑料。

⑵、简图及尺寸

⑶、材料为耐磨耐火可塑料。

⑷、材料交付要求与“炉膛下部流化床”部位相同。

⑸、施工要求:要严格按照产品设计图纸要求的尺寸和附录中相应材料的施工规定执行。

11、炉膛膜式壁及包墙过热器外部保温

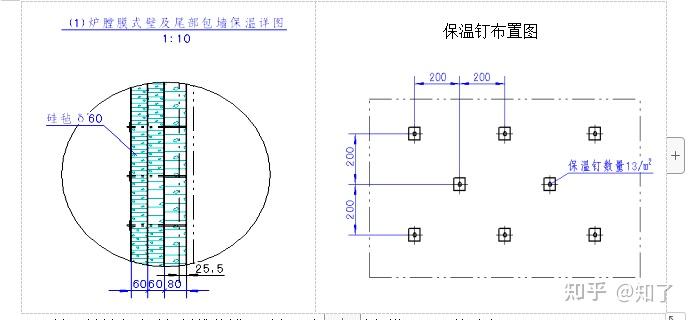

⑴、说明

炉膛膜式壁及包墙过热器为全膜式壁结构,外部采用硅酸铝纤维毡进行保温,并用保温钉和铁丝网与膜式壁鳍片固定,外侧加外护板,保温层总厚度为200mm。

⑵、简图及尺寸

⑶、材料为硅酸铝纤维毡铺设时各层之间接缝须错开,严禁重合。

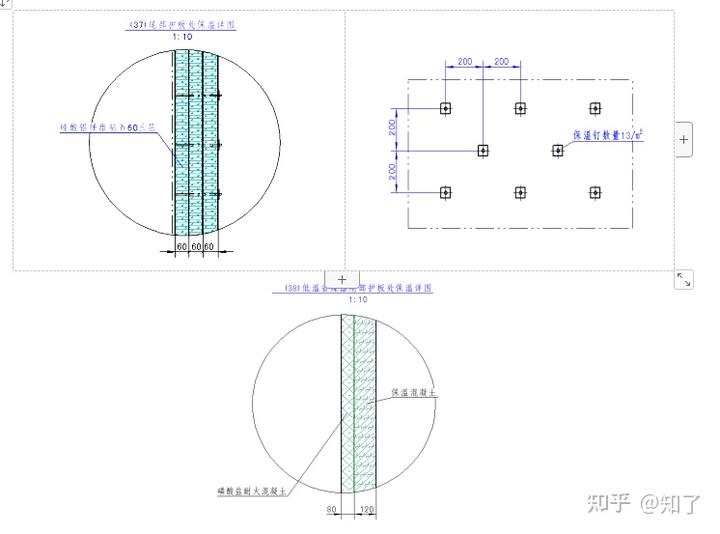

12、省煤器外护板外部保温

⑴、说明:说明:省煤器部分为钢板框架结构,高温省煤器在尾部护板外部采用硅酸铝纤维毡进行保温,并用保温钉和铁丝网与钢板固定,外侧加外护板,保温层总厚度为200mm。低温省煤器在烟道内侧浇筑一层δ80磷酸盐耐火混凝土和一层δ120保温混凝土,外部采用尾部护板进行支撑和密封,保温层总厚度为200mm。安装时各护架之间以及护架与钢架之间的焊接要牢固、密封。所有钢护板在烘炉结束后必须密封焊,不允许有任何泄漏点

⑵、简图及尺寸

⑶、材料为硅酸铝纤维毡铺设时各层之间接缝须错开,严禁重合。

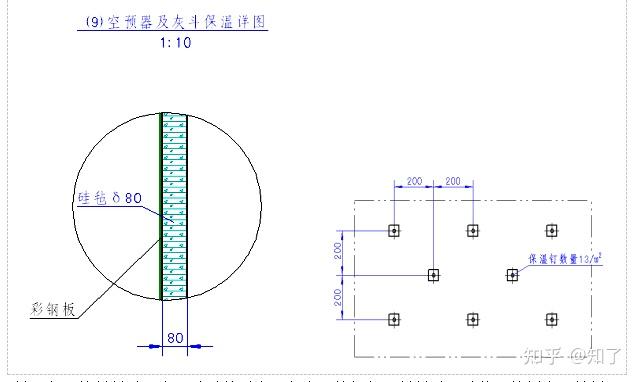

13、空气预热器外部保温

⑴、说明

空预器外部采用硅酸铝纤维毡进行保温,并用保温钉和铁丝网与钢板固定,外侧彩钢板,保温层总厚度为100mm。

⑵、简图及尺寸

⑶、入口处材料采用表1磷酸盐耐火混凝土。外部保温材料采用硅毡,外侧为瓦棱板,硅毡铺设时各层之间接缝须错开,严禁重合。

⑷、磷酸盐耐火混凝土交付要求与“点火装置”部位相同。

⑸、磷酸盐耐火混凝土施工要求与“点火装置”部位相同。

附录1耐磨浇注料(可塑料)施工质量检查

F1.1耐磨浇注料(可塑料)制作的衬里施工完成后,必须进行质量检查,检查合格后才能进行下道工序的施工(如烘炉等)。

F1.2 成型的衬里表面平整,厚度均匀。允许的厚度偏差为+5毫米。

F1.3 对于平面衬里,可用长度为1米的直钢板尺进行检查。直钢板尺贴近平面后产生的间隙不得大于3毫米。

F1.4 对于环形衬里(如旋风分离器环形表面等),可用弦长等与0.25R(被检环形的半径)的样板贴近曲面进行检查(样板的弦长不大于1.5米、不小于0.5米),产生的间隙不得大于5毫米。

F1.5 养护完成(烘炉前)的耐磨衬里用0.5kg的手锤轻轻敲击检查,其声音应铿实、清脆,不允许有“空鼓”声。

F1.6 高耐磨单层衬里应牢固,用0.5kg手锤轻轻敲击无松动;清除衬里表面浮尘,并用焊条在衬里表面划痕检验硬度,其表面应仅留有焊条磨损痕迹。对于高耐磨双层衬里除了按照本条进行检查外,尚应按照F1.5条的要求进行检查。

F1.7 本附录供用户和现场工程监理参考使用。

附录2耐磨浇注料(可塑料)施工方法

F2.1 施工方法:耐磨耐火可塑料施工方法如下

①. 拌和: 耐火可塑料应用机械拌和,必须选用强制式搅拌机。采用强制搅拌机搅拌时,先将原料干混1分钟,而后加水湿混2~4分钟,总搅拌时间不少于3分钟。

②. 加水:总加水量应为干原料总量的4.5%、最大不超过5%。加入的水必须清洁,应为氯化物含量小于50ppm的饮用水、PH值应在6.5~7.5之间。夏季施工当环境温度大于30℃ 时,应在搅拌时加入适量的缓凝剂防止过快凝结;冬季当环境温度小于等于5℃ 时应停止施工,以保证施工质量。

③. 搅拌好的料必须在30分钟之内用完,采用手工捣打成型的方式施工。

施工完成的可塑料表面应平整光滑,无孔洞、蜂窝、麻面及裂纹等缺陷。

④. 养护:耐磨耐火可塑料的养护按表9执行。

表9

| 种 类 | 养 护 环 境 | 养护温度℃ | 养护时间(天) |

| 耐磨耐火可塑料 | 自然养护 | >20 | 7 |

⑤. 烘烤:耐磨耐火可塑料的烘烤按照表10的要求执行。

表10 耐火可塑料烘烤要求

| 温度区间(℃) | 升(降)温速度(℃/h) | 需用时间(h) |

| 常温-150 | 5-10 | 13-26 |

| 150±5 | 0 | 24 |

| 150-315 | 10-15 | 11-16.5 |

| 315±5 | 0 | 36 |

| 315-540 | 20-25 | 7.5-9 |

| 540±5 | 0 | 24 |

| 540-常温 | <25 | / |

F2.2工程试块要求:耐磨耐火可塑料施工时应在施工现场随机采样制作工程试块。工程试块的制作应不少于4组(每组3块),试块尺寸为40×40×160毫米。工程试块的养护、烘烤应完全符合上述要求

F2.3 施工方法:耐磨浇注料施工方法如下

①. 水:必须用清洁水。应采用氯化物含量少于50ppm的饮用水,PH值在6.5~7.5之间。加水量应按材料供方说明书严格控制。

②. 搅拌:必须采用强制式搅拌机,所有搅拌工具必须清洁。拌合到料均匀为止。搅拌温度应为20℃±5℃,搅拌时间按供方推荐值。

③. 搅拌时,材料添加量不得少于整包。搅拌的材料量应符合供方参数。

④. 所有模具的浇注面均应涂一层机油。

⑤. 所有预埋金属件,浇注前应涂一层沥清漆。

⑥. 每批料必须在搅拌完毕后10~30分钟内灌注,一次浇注到所规定的厚度,振动到完全密实为止。

⑦. 养护湿度不低于90%,养护温度应控制在15~25℃之间。

⑧. 浇注后24小时脱模,总养护时间不少于3天。

F2.4 烘干制度:耐磨浇注料的烘烤按照表11的要求执行。

表11 高强度耐磨浇注料烘烤要求

| 温度区间(℃) | 升(降)温速度(℃/h) | 需用时间(h) |

| 常温-150 | 5-10 | 13-26 |

| 150±5 | 0 | 24 |

| 150-315 | 10-15 | 11-16.5 |

| 315±5 | 0 | 36 |

| 315-540 | 20-25 | 7.5-9 |

| 540±5 | 0 | 24 |

| 540-常温 | <25 | / |

F2.5 本附录供用户和现场工程监理参考使用。

附录3 磷酸盐耐火混凝土施工方法

F3.1施工方法:

①. 拌和: 耐火混凝土应用机械拌和,必须选用强制式搅拌机。以磷酸作为胶结料的耐火混凝土,拌和次序分为第一次拌和、困料和第二次拌和。

第一次拌和:原料干混1分钟后,加入所需磷酸用量的一半左右,湿混2~3分钟,送至贮料仓斗或场地困料。

困料:应困置16小时以上,以防成型后制品膨胀。

第二次拌和:在困好的料中加入促硬剂,搅拌2~3分钟使之混合均匀,然后再加入所需磷酸用量的剩余部份,搅拌2~3分钟即可使用。如不加促硬剂,在困好的料中加剩余磷酸用量,搅拌2~3分钟后使用,搅拌好的料要尽快使用,最好在15~20分钟内用完。施工中若发现材料出现变硬现象,应弃置不用。

②. 成型:耐火混凝土可以采用机械振动成型或人工捣固成型。

③. 养护:磷酸盐耐火混凝土的养护按表12执行。

表12

| 种 类 | 养 护 环 境 | 养护温度℃ | 养护时间(天) |

| 磷酸耐火混凝土 | 自然养护 | >20 | 4~7 |

注:蒸汽养护时升温速度10~15℃/h,不应超过20℃/h,降温速度不宜大于40℃/h。

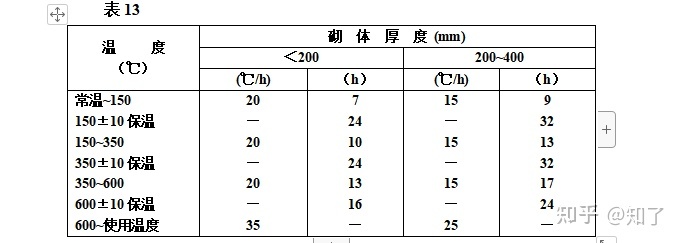

④. 烘烤:耐火混凝土中含有大量的游离水和结合水,要求在养护后、使用前进行烘烤,烘烤制度按砌体厚度可按照表13进行。

注:表中(℃/h)为升温速度。由于使用条件不同,按照使用场合制定合适的烘烤制度最为经济合理。初次加热时以缓慢升温为宜,避免因急剧升温而引起开裂或局部爆裂。如果耐火混凝土用于烟道等隐蔽部位,也应采取必要的措施加以烘烤。对于混凝土面积较大的部位应适当开设排气孔,烘烤完毕后封焊。

F3.2工程试块要求:磷酸盐耐火混凝土施工时应在施工现场随机采样制作工程试块。工程试块的制作应不少于4组(每组3块),试块尺寸为40×40×160毫米。工程试块的养护、烘烤应完全符合上述要求。

F3.3 本附录供用户和现场工程监理参考使用

上一篇:高尔夫6