低硫燃油的管理

0 引言海上环境保护委员会(MEPC)认可三种可供船舶选择用于应对硫氧化物排放公约要求的方案,即采用符合要求的低硫含量燃料油;使用经权

0 引言

海上环境保护委员会(MEPC)认可三种可供船舶选择用于应对硫氧化物排放公约要求的方案,即采用符合要求的低硫含量燃料油;使用经权威机构批准的船舶废气脱硫系统(Scrubber);采用如液化天然气(LNG)等清洁能源作为替代燃料。目前,全球近97%的商船将选择使用合规低硫燃油。根据MARPOL公约附则VI的最新要求,船舶燃油的含硫量不能超过0.5%m/m,航行于硫排放控制区域(SECA),则要低于0.1%m/m。

为了满足法规的要求,低硫燃油已经进入市场。这些燃油通常不是传统的蒸馏燃油,而是混合产品或来自炼油厂的产品。这种产品以前并未广泛应用于船舶燃料。低硫燃油的黏度、润滑性等与原来的高硫燃油相比有很大变化,对船舶柴油机的运行有较大的影响,对轮机管理人员提出了挑战。本文以船舶二冲程柴油机为例,对使用低硫燃油需要注意的问题进行探讨。

1 船用低硫燃油的来源和使用方案

目前船用低硫燃油主要是使用低硫轻质燃油与高硫重质燃油进行混兑、调和而成,主要成分是来自炼油厂的残渣油,加上中间燃料油,在调和柜中加入各种不含硫的燃油来降低含硫量,满足低于0.5%或排放控制区0.1%的标准。这些燃油有些在ISO 8217 DM范围内,而有些在RM级,粘度范围在20~160c St,平均粘度145c St,能够保证燃油闪点、稳定性、兼容性、点火特性等满足ISO 8217标准。

由于蒸馏燃油存在粘度低、易挥发和润滑性能差等缺陷,对于经常航行于排放控制区域的船舶,为了避免使用风险和转换的麻烦,可以加装含硫量低于0.1%的燃料油,称为超低硫燃油(ULSFO)。超低硫燃油(ULSFO)是由蒸馏燃油、减压馏分油及低硫重油调制而成的混合燃料,含硫量低于0.1%mm,满足法规要求。超低硫燃油的理化性质与传统燃油有较大差别,使用时需要注意。

对于主要在排放控制区域以外航行的船舶,可以加装两种燃油:在控制区域以外使用硫含量低于0.5%的低硫燃料油(LSFO),进入SECA则使用硫含量低于0.1%的蒸馏燃油,例如轻柴油(MGO)或船用柴油(MDO)。这种方案涉及到燃油转换的问题。

2 低硫燃油的特点及影响

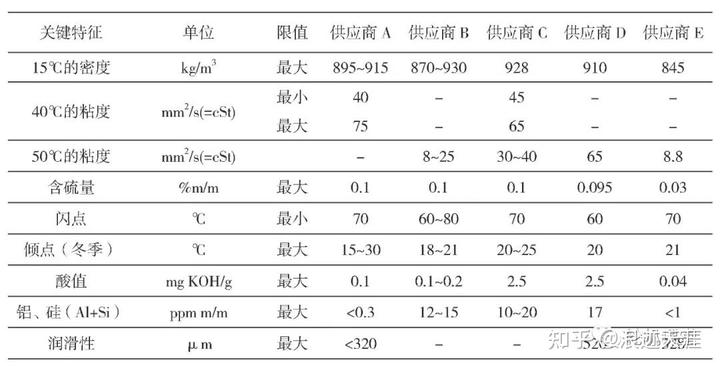

这里选取了五家燃油供应商的新型燃油实例,硫含量均低于0.1%,其关键特性如表1所示。

表1:低硫燃油特性实例

根据上表可以看出,除了硫含量均低于0.1%m/m,燃油的其他理化性质也发生了重要变化,主要体现在以下几个方面:

2.1 粘度降低

粘度是燃油的一个很重要的指标,对雾化燃烧状况、润滑状况都起着决定性的作用。燃油要在短时间内喷到气缸内进行迅速燃烧,使柴油机保持一种最佳的工作状态。船用二冲程柴油机生产厂家对燃油进机运动粘度的建议值为15~20c St。如果燃油的进机粘度过大,则会导致油滴的半径过大,燃烧过程不充分,引起燃烧室内部件积碳;如果粘度过小会引起如下问题:

(1)高压油泵内部精密偶件因润滑油膜破裂造成咬死;

(2)高压油泵喷射压力不足造成柴油机启动和低负荷运行困难;

(3)高压油泵油门刻度裕度不足造成加速限制。

由表1可知,供应商提供的低硫燃油的运动粘度范围基本在8~75 cst范围内,相对于常用的MFO-380或MFO-18型高硫燃油的粘度范围值降低了很多。目前,大部分船东买到的低硫燃油都是低硫调和油,其最低运动粘度甚至低至5c St以下,这样会造成船舶在使用低硫燃油时出现燃油进机粘度过小(低于厂家的建议值)的风险。

2.2 润滑性能差

低硫油在生产过程中普遍采用苛刻的加氢脱硫工艺,燃油中改善润滑性的主要物质如氧、氮化合物以及双环、多环芳烃的含量也随之降低,降低了燃油的自然润滑性能。燃油润滑性能的降低可导致高压油泵柱塞卡住。为此,大多数石油精炼厂会向蒸馏燃油中添加润滑性增强添加剂,解决润滑性问题。柴油机厂家一般会建议在使用硫含量低于0.05%的燃油之前测试其润滑性。

2.3 残留催化颗粒(Cat-fines)超标

现代石化工业为了提高轻质燃料油的产量,采用催化裂化技术。原油炼制过程中加入含有硅(Al)和铝(Si)元素的催化剂。残渣油中催化剂的硅、铝颗粒很难全部分离出来。低硫燃油的硅和铝含量有时超过25ppm,而高硫燃油的硅和铝含量通常小于15ppm。硅和铝颗粒会像磨料一样进入燃油系统加速高压油泵柱塞套筒偶件磨损、出油阀卡阻、喷油器针阀磨损;直接接触缸套、活塞环,嵌入生铁的石墨基结构中加剧磨损,严重时甚至出现拉缸、活塞环断裂、扫气箱着火、增压器喘振、增压器轴承损坏等故障,威胁船舶安全。

另外,低硫燃油还具有闪点低、燃烧性能降低、热值降低等特点。

针对低硫油的特性,在轮机管理中要特别注意并采取相应措施,做好相关管理工作。

3 气缸润滑的管理

3.1 气缸油的选择

柴油机气缸油除了具有润滑性能,还添加了碱性添加剂,具有中和作用。船用低速柴油机可以燃烧高硫含量的重质燃油(HFO)。在燃烧期间,硫转化为三氧化硫(SO3)。SO3和燃烧形成的水以及扫气空气中的水结合形成硫酸(H2SO4)。当温度降至硫酸和水的露点以下时,腐蚀性混合物在气缸壁上冷凝。高碱性气缸油可中和酸,防止腐蚀活塞环和气缸套表面。

若柴油机燃用含硫量少于0.1%的燃油(ULSFO),或者其他新型燃料,如LNG、液化石油气(LPG)、甲醇和乙烷,在燃烧室中只会生成少量硫酸,如继续使用总碱值(TBN)高的气缸油,酸性燃烧产物将被完全中和。缸套因缺乏酸性腐蚀而过渡光滑,降低了气缸油的附着和分布能力,使边界润滑能力降低,磨损将急剧增加。此外,气缸油的碱性添加剂无法参与中和作用,大量过剩的碱性添加剂燃烧后产生碳酸钙颗粒沉积在活塞头和活塞环处。这些沉积物可能会破坏润滑油膜并阻碍活塞环的运动,加上腐蚀性物质的完全缺乏,从而可能导致活塞环和气缸套轻微咬死,引起活塞环卡阻、失去弹性、甚至断裂;并导致缸套和活塞环产生颗粒磨损,从而可能导致磨损和划伤的增加,增加了缸套的抛光作用(bore-polishing)风险。长期使用后,这些燃烧产物还会污染增压器喷嘴环、涡轮叶片、废气锅炉等设备,造成严重后果。因此,换用低硫油后,应选用与低硫油相匹配的碱值(BN)较低的气缸油。

当今市场上低BN气缸润滑油有三种不同的级别:17、25和40 BN,将来可能会有其他BN含量的石油。对于硫含量在0.5%以内的燃油,柴油机厂家建议使用15~24BN的气缸油。

当燃油的硫含量较高(如0.5%S)而只有低BN气缸油(如17 BN)可用时,建议按照电子注油器的正常ACC(Adaptive Cylinder Control)模式或注油率因数(Feed Rate Factor,FRF)策略,通常要提高注油率至0.6-0.7 g/k Wh。

当燃油的硫含量小于0.1%时,使用最低BN的气缸油(17和25 BN)在短期和长期运行中都具有良好效果。若船上只有40BN的气缸油,则只能暂时使用1-2周,不然就要更换低BN的气缸油。

3.2 气缸状态的评估

从柴油机扫气口底部排放口收集的废油样本(也称为排放油或刮下油)可用于气缸状态评估。排放油分析可以显示气缸状况是否在正常范围内,或者是否必须采取措施,例如:降低气缸油注油率以达到最小剂量,或从燃油中除去铝和硅等残留催化颗粒。

柴油机在硫含量小于0.1%的燃油上运行会减少对缸套的腐蚀,因此预计刮下油中铁(Fe)的含量将在50-100ppm的范围内。根据不同的机型,厂家给出的参考值为小于100~200ppm。而刮下油残余的BN值会比气缸油原始值低5-10。例如使用17BN的气缸油,则刮下油的BN值应大于7~12。

4 燃油粘度的管理和转换程序

4.1 蒸馏燃油的粘度问题

在主机启动和低负荷运行时,燃油粘度的许用范围受多种因素的影响,主要有:柴油机维护状况、高压油泵磨损程度、起动油门刻度的调整、燃油系统中的实际燃油温度。尽管可以实现正常运行,但是很难同时优化所有这些因素。

现有的燃油供应和循环系统通常设计为在HFO上运行,温度通常保持较高。对于在控制区域换用MGO或MDO的船舶,由于这种蒸馏燃油的粘度很低,为了使主机运行安全可靠,燃油系统的温度必须尽可能低,并留出一定的余量,以确保柴油机进口处具有合适的粘度。因此,燃油管路中需要加装冷却器(cooler)才能满足进机粘度的要求,并且避免机器发生故障。对于粘度非常低的蒸馏燃油,由于主机冷却水的存在,冷却器可能不足以充分冷却燃油。在这种情况下,需要安装制冷装置(chiller)来冷却燃油。

目前市场上采用chiller式冷却的方案较多,其共同点是具有压缩制冷装置。chiller式冷却可以将低硫油冷却到很低的温度,从而能够保证进机粘度提高到MAN推荐的3 mm2/s以上,但该设备初期投资费用大,电力消耗大,设备外形尺寸大,管系复杂,不利于机舱布置,使用维护成本高。目前,这种“chiller”并未在船舶上广泛安装。因此,当燃油粘度非常低的时候,一定要对燃油供应管路加强管理。例如,在进入需要使用低粘度燃油的高风险区域(港口和其他拥挤区域)之前进行主机启动检查。

为了保证柴油机安全可靠运行,建议每年通过以下方式进行试验,检查并掌握柴油机性能:在安全水域,将燃油更换为低粘度的ULSFO,在不同的操作条件下,例如启动、倒车、最低稳定转速和微速,逐渐改变柴油机进口处的燃油温度,使对应的粘度为3、2.5和2 c St,在集控室进行操纵测试。如果柴油机能够以设定的粘度启动,则柴油机可以使用该粘度水平的燃油运行。如果柴油机无法启动,则应调节调速器中的启动油门。该测试的可能结果是,由于高压油泵的磨损、柴油机的调整和燃油温度等原因,柴油机所需要的粘度要更高。MC柴油机的测试和计算表明,高压油泵若有磨损,则不能使用粘度为2 c St的燃油启动。

4.2 燃油转换程序

燃油之间的转换将意味着从高温到低温,或从低温到高温的转换。由于大的温度变化可能会导致燃油阀、高压油泵柱塞或吸油阀卡住或擦伤,转换必须在低负载(MCR为25%至40%)下以受控方式进行,并且燃油温度梯度不得超过2℃/min,以保护喷油设备免受快速温度变化的影响。

从低粘度的冷燃油转向需要加热的高粘度燃油时,必须格外小心。当热的燃油流向较冷的组件时,材料将会变热并略微膨胀。其中,燃油柱塞将首先预热,而套筒壁很厚,材料更多,将花费更长的时间膨胀。这意味着间隙将减小,从而增加卡死的风险。从热燃油到冷燃油的改变不太敏感,因为柱塞会先冷却下来,并减小尺寸,从而增加间隙并减少卡死的风险。

建议在进入高风险区域(例如港口和其他拥挤区域)之前,先在深水区进行转换。

另外,船舶可以选择安装Safechange控制器,可以控制燃油阀,实现自动燃油转换。这样可以在主机负荷达到75%时进行燃油转换。

5 燃油之间的兼容性

当燃油中的各组分不能很好地混合在一起时,会产生严重的不良后果。例如高芳烃含量(沥青)的燃油(HFO)与脂族/链烷烃类型的燃油(蒸馏燃油或新型的ULSFO)混合,沥青质可能会从悬浮状态中析出,造成燃油柜、过滤器和分油机中产生大量污泥。这些燃油中的一些成分还对油柜起到某种清洁作用,新的燃油将能够清除并携带油柜中积聚的污泥。这些污泥可能会被燃油系统更下方的过滤器捕集造成堵塞。

在加油之前检查燃油之间的相容性,可以降低燃油不相容的风险。船上可以配置成套的试验设备,由船员完成检测;或者邮寄到专门实验室进行检测。但这种方式过程缓慢,实验室检验结果返回之前,船舶将离开港口。

因此,尽量不要混合使用不同类型的燃油,并且应使用专用的油柜来存储不同类型的燃油。进行燃油转换时,不同品质的燃油将在燃油系统中混合,从高硫HFO到含硫量小于0.1%的燃油,在此操作期间必须谨慎小心。

来源讲武堂