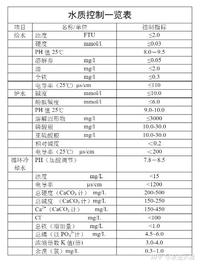

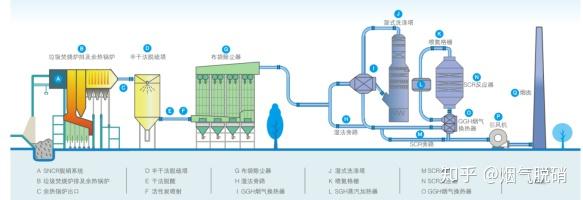

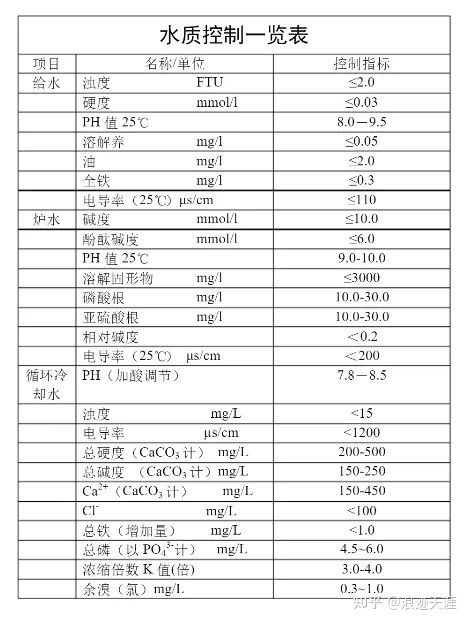

一、锅炉给水电导率高的原因是什么?如何解决?n锅水电导率超标,是因锅炉在运行期间,锅水不断蒸发浓缩,乘积在锅内的各种电导物质都显现出,蒸发速度越快,锅水浓度越大,降低锅水含盐量,就是通过排污方式来降低其浓度,才不会到至锅水浓度含量超标…。如何解决:1.改善补给水水质,如:采用纯水或蒸汽凝结水回用(这是最根本的方法);2.控制排污,适当加大排污量。纯水含有很低的电解质能让锅炉的浓缩倍数大幅上升,而且还能减少大量的排污。蒸汽凝结水是高温的纯水含有含有大量的温度差,除了部分用户铁离子会超标以外是最值得回用的锅炉补给水。nn二、为什么要严格控制锅炉水质n严格控制锅炉给水的水质有着十分重要的意义,它是防止热 力系统设备的结垢、腐蚀和积盐的必要措施,并对锅炉安全、经 济运行提供有力的保证。对锅炉给水水质进行严格监督的目的, 具体地说有三条:n(1)防止结垢。如果进入锅炉的水质不符合标准,而又未及 时正确处理,则经一段时间运行后,在和水接触的受热面上,会 生成一层固体的附着物——水垢。由于水垢的导热性能很差,比 金属要相差几百倍。因此,使得结垢部位温度过高,引起金属强 度下降,局部变形,产生鼓泡,严重的还会引起爆裂事故,危及 安全运行;结垢还会大大地降低锅炉运行的经济性,如在省煤器 中结有1mm厚水垢,燃料就得多耗1.5%〜2.0%;由于结垢会 使汽轮机凝汽器内真空度降低,从而使汽轮机的热效率和出力降 低。严重时,甚至要被迫停产进行检修。因此,控制水质防止结 垢十分重要。n(2)防止腐蚀。锅炉给水水质不良,会造成省煤器水冷壁、 给水管道、各加热器、过热器以及汽轮机冷凝器等的腐蚀。腐蚀 不仅要缩短设备的使用寿命,造成经济损失,同时腐蚀产生物又 会转人水中污染水质,从而加剧了受热面上的结垢,结垢又促进 了垢下腐蚀,造成腐蚀和结垢的恶性循环。n(3)防止积盐。锅炉给水中的超量杂质和盐分,随蒸汽带出 而沉积于过热器和汽轮机中,这种现象称为积盐。过热器的积盐 会引起金属管壁过热,甚至爆裂;汽轮机内积盐会降低出力和效 率,严重的会造成事故。n三、锅炉对给水和炉水品质有哪些要求?n锅炉对给水和炉水品质n(1)对给水品质的要求:硬度、溶解氧、pH值、含油量、含盐量、联氨、含铜量、含铁量、电导率必须合格。n(2)对炉水品质的要求:悬浮物、总碱度、溶解氧、pH值、磷酸根、氯根、固形物(导电度)等必须合格。n四、锅炉给水为什么要除氧nn因为水与空气或其他气体发生接触时,就会有一部分气体溶解到水中,这就造成了锅炉给水溶有一定体积的气体。给水溶解的气体中,氧气的危害性最大。氧气会对热力设备造成氧化腐蚀,严重影响电厂的安全经济运行。此外,在热交换设备中存在气体还会降低换热器的传热效果,所以锅炉给水必须进行除氧。n以下文章供参考nn浅谈锅炉水质控制及方法n热水锅炉是产生热水的换热设备。水是锅炉的换热介质,锅炉给水的水质好坏,对于锅炉的安全运行、能源消耗和使用寿命有至关重要的影响,n 一、水质不良对热水锅炉的危害:n结垢悬浮物、胶体、无机盐受热或超过其饱和浓度时,就会沉降析出,形成泥渣、水垢,极大影响锅炉的传热效率和锅炉水循环,燃料浪费、损坏、锅炉出力下降、清洗量加大。据测定,结有1毫米厚的水垢,浪费燃料10%,10千克力/厘米2的锅炉,无垢运行时,管壁温度为280℃,结有1毫米厚硅酸盐水垢后,管壁温度因热阻加大而升至680℃,此时钢板强度由40千克力/厘米2降至10千克力/厘米2,导致锅炉承压能力下降。炉管发生过热、鼓包、甚至爆管现象的发生。结垢严重时可堵塞炉管、引发锅炉水循环断路,导致锅炉爆炸等严重事故发生。水质不良易引起锅炉金属壁面腐蚀,导致锅炉金属构件损坏,金属腐蚀产物形成新的结构物质,并产生垢下腐蚀,更加速了金属构件的损坏,从上可知水质不良的危害是十分严重的。因此,严格控制锅炉水处理设备质是十分必要的,即保证了锅炉的正常运行又延长使用寿命、节约了能耗! 二、锅炉水质指标 水中有三大类几十种杂质,不同地区的水,杂质情况不同,水中杂质的种类和数量决定水的质量。水质指标是水的质量控制指标,它是衡量水质优劣的重要指标。现低压锅炉用水指标有11项,分别是悬浮物、硬度、碱度、PH值、溶解度、溶解固形物、亚硫酸根、磷酸根、相对碱度、含油量、和含铁量。一项水质指标只能反映水质的一个方面,各项水质指标综合起来,才能比较完整的反映出锅炉用水的全面水质状况。 蒸汽锅炉和汽水锅炉的给水一般应用锅炉外化学水处理的水质标准,水质标准见下表:

三、锅炉水质处理方法 锅炉水质处理分炉外水处理和炉内水处理。炉外水处理指水在进锅炉之前,为除去其中的硬度而进行的软化处理。目前使用效果可靠的有石灰-纯碱软化法和离子交换软化法两种。炉内水处理是通过向锅炉水中投加化学药剂,与水中的钙盐、镁盐发生化学、物理作用。生产非黏结性的松散泥渣,然后经排污除去,已达到防止或减轻锅炉结垢的目的。 (一)炉外水处理 1、石灰-纯碱软化法 石灰-纯碱软化法是向已经澄清的水中加入适量的生石灰和纯碱,达到软化的目的。石灰能除去水中的暂时硬度、钙、镁硬度和游离二氧化碳,降低水中的硬度、碱度和含盐量。纯碱能除去水中的永久硬度,生成碳酸钙和氢氧化镁沉淀。 2、离子交换软化法 离子交换软化法是用某种离子交换剂中不形成水垢的离子,将水中容易生成水垢的钙、镁离子置换出来,从而使水达到软化。离子交换剂分为无机和有机两大类。无机离子交换剂因软化效果差,目前已很少使用。有机离子交换剂分为碳质和合成树脂两种。碳质离子交换剂主要为磺化酶,因其机械强度低,不耐热,因而使用较少。合成树脂属于高分子化合物,具有机械强度高、耐热性能好和交换容量大,而被日益广泛使用。离子交换剂按其含有离子的种类,可分为钠离子和氢离子两种,因此离子交换软化法又可分为钠离子软化、部分钠离子软化、氢离子软化和氢-钠离子软化等。 3、锅炉给水软化原理 (1)采用钠离子交换法软化原水 原水中含有的Ca2+、 Mg2+盐类,都是形成硬度的物质。为防止在锅炉金属壁上生成水垢,必需将水中Ca2+、 Mg2+用其他不形成硬度的阳离子(Na+、H+)来置换,从而使水得到软化。在阳离子交换法中,钠离子软化是常用的一种方法。当原水经过钠离子交换剂层面时,水中的Ca2+、 Mg2+等阳离子与交换剂中的Na+ 进行交换,使水得到软化,这就是钠离子交换软化法的基本原理。其反应如下: (其中以R代表树脂本体) Ca2+ + 2NaR = CaR2 + 2Na+ Mg2+ + 2NaR = MgR2 + 2Na+ 钠离子交换软化法主要除去原水中的Ca2+、 Mg2+,不能去除原水中的碱度成分(HCO3-)。对于高硬度、高碱度(如碱度大于2mmol/L)的原水,若只进行Na离子软化处理,这种软化水用于作蒸汽锅炉给水,在高温下发生分解反应和水解反映: 2NaHCO3 = NaCO3 + CO2 ↑+ H2O Na2CO3 + H2O = 2NaOH + CO2↑ + H2O 因为Ca(HCO3)2、Mg(HCO3)2转换为NaHCO3在锅内不沉淀,导致锅水总碱度升高,游离OH- 增加,蒸汽中CO2浓度增加,其危害:① 使锅炉排污量增加,运行经济性较低;② 造成蒸汽和冷凝水系统的酸腐蚀和锅水系统中的碱腐蚀;③恶化蒸汽品质。因此,对高硬度、高碱度的水源,必须考虑与降碱处理相结合。 ( 2)软化降碱的方法n软化与降碱的水处理方法主要有:部分Na离子交换系统、Na离子交换加酸系统、石灰处理与Na离子交换系统、部分H离子交换系统、H-Na离子交换系统、CI-Na 离子交换等系统。 (3)弱酸H-Na型离子交换法 弱酸型树脂在水溶液中发生电离反应为:RCOOH → RCOO -+ H+ 在pH 值低时,弱酸型树脂不能电离或部分电离,在pH 值大于4时,才能离解并显示较强的离子交换功能。对高硬度、高碱度的原水,多数为总硬度(YD) 大于总碱度(JD),即有碳酸盐硬度和非碳酸硬度。弱酸H离子交换树脂与水中碳酸盐硬度进行交换离子反应,使水中的碳酸盐硬度被去除,交换反应如下: 2RCOOH + Ca(HCO3)2= (RCOO)2Ca +2CO2 + H2O 2RCOOH +Mg(HCO3)2= (RCOO)2 Mg +2CO2 + H2O 弱酸H型树脂对水中非碳酸盐硬度( CaSO4 、MgSO4 、CaCl2、 MgCl2等)不能发生上述反应,因生成的强酸(H2SO4 、HCl)能抑制弱酸H型树脂的电离。对非碳酸盐硬度,可以通过Na型离子交换系统进行去除。 2RNa + CaSO4= R2Ca + Na2SO4 2RNa +CaCl2=R2Ca + 2NaCl 实践证明,在低压锅炉水处理中,对于高硬度、高碱度的原水,运用弱酸H-Na型离子交换系统,能弥补单级Na离子交换系统的缺点,能提高出水质量,降低制水成本,节约能源,取得较好的经济效益。 (二)炉内水处理 目前普通使用的炉内水处理药剂有纯碱、磷酸三钠、火碱和软化剂等。 1、纯碱 Na2CO3 纯碱又称碳酸钠,一般用于工作压力为1.5MPa以下的低压锅炉,且炉水具有永久硬度的水质处理。纯碱可与锅炉水中的Ca2+、 Mg2+发生作用,反应后生成松软的CaCO3和MgCl泥渣沉淀,然后通过排污除去。纯碱的用量可按以下方法大致计算: (1)初次上水时: 底水用碱量(g) = 锅炉水容量(t) +[ 给水永久硬度(mmol/L) + 炉水总碱度(mmol/L)×纯碱当量(53)] (2)运行期间: 给水用碱量(g/h)= 给水量(g/h)× [ 给水永久硬度(mmol/L) + 炉水总碱度(mmol/L)×排污率(占给水量的百分率)]×纯碱当量(53)] 上述两式中,给水永久硬度 = 给水总碱硬度 - 给水总碱度。 2、加磷酸三钠 当锅炉压力大于1.5MPa时,纯碱会发生水解,生成氢氧化钠,使炉水碱度过高,不利于锅炉安全运行。此时可采用磷酸三钠代替纯碱,与锅炉水中的Ca2+、 Mg2+发生作用,反应后生成松软的钙、镁磷酸盐泥渣沉淀,然后通过排污除去。磷酸三钠的用量可按以下方法大致计算: 给水用磷酸三钠量(g/h)= 给水量(g/h)× [ 给水永久硬度(mmol/L) + 炉水中应保持的磷酸根过剩量(15~20mmol/L)×排污率(占给水量的百分率)]×磷酸三钠当量(127)] 3、火碱 火碱有名氢氧化钠、苛性钠烧碱,主要做用是除去炉水中的暂时硬度和镁硬度,生成碳酸钙和氢氧化镁泥渣沉淀,然后通过排污除去。火碱用量计算方式与加纯碱的公式相同,只需将纯碱当量(53)换成火碱当量(40)即可。 4、软化剂 软化剂 又称防垢剂、沉淀剂。它有磷酸三钠、氢氧化钠、碳酸钠和考校组成,可补充单一药物的某些不足之处。 在实际的运行中,要根据水质分析的结果,灵活变通。为了使药性充分发挥,最好采用自动连续加药,让加药均匀,不要在锅炉排污前加药。在水硬度过高时,将形成大量水渣,加快传热面结垢的速度。在锅水碱度低时要加大投药量,在碱度高时要增大排污量和次数,将碱度控制在标准范围内。 结束语 锅炉水处理的主要目的是防腐、防垢,合理的对锅炉水质进行处理,能有效改善水质条件,较低锅炉排污率,节约能源,又能保证锅炉安全运行。

来源讲武堂

问:2023年锅炉价格/多少钱?

上一篇:锅炉水处理中常见的问题其解决方案

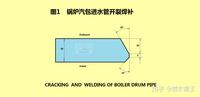

下一篇:锅炉水管开裂的焊补工艺