无需拆卸,现场修复烧结厂余热发电锅炉引风机轴承位磨损

摘要:某钢铁厂烧结分厂余热发电锅炉引风机轴承位出现磨损问题,导致风机运行震动较大,本文介绍了一种采用高分子复合材料针对引风机轴承位磨损问题的现场修复工艺,修复完成后后期运行平稳,持续跟踪运行状态良好,证明采用高分子复合材料配合合理的修复工艺可以很好的现场解决风机轴承位磨损问题。

关键词:余热发电,烧结厂,轴承位磨损,现场修复,高分子复合材料

一、设备简介

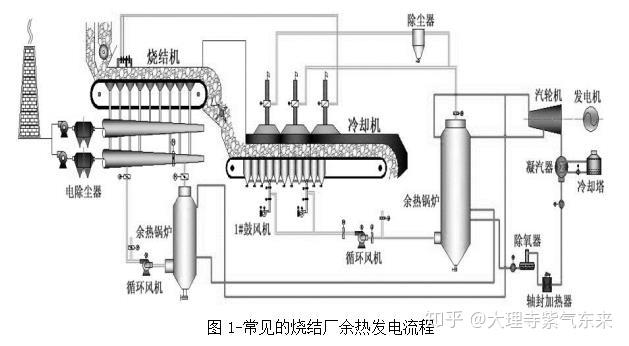

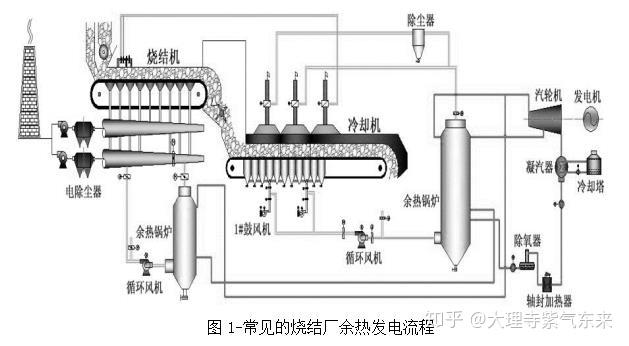

随着我国钢铁工业的快速发展,钢铁行业节能环保问题越来越受到企业重视,烧结厂余热发电就是一项回收烧结过程中产生高温废气,有效回收利用进行发电的技术。其原理是利用鼓风机将烧结矿在带冷机或环冷机上进行冷却,产生大量的高温废气,然后通过引风机将这些高温废气进行回收至余热锅炉,加热锅炉内的水,产生蒸汽进行发电。余热锅炉所使用的引风机具有循环风机和冷却鼓风机的双重作用,因此引风机的好坏将对整个余热发电机组造成影响。

二、设备问题

该厂锅炉引风机轴承位出现磨损问题,磨损量约单边3mm,转速为600r/min。轴承型号为:23034EJW33;轴径尺寸为φ170mm。

三、设备问题分析

广义来说轴类出现磨损的原因有很多,但是最主要的原因就是用来制造轴的金属特性决定的,金属虽然硬度高,但是退让性差(变形后无法复原),抗冲击性能较差,抗疲劳性能差,因此容易造成粘着磨损、磨料磨损、疲劳磨损、微动磨损等,大部分的轴类磨损问题都不易察觉,只有出现机器高温、跳动幅度大、异响等情况时,大部分轴都已磨损严重,从而致使机器停机。

四、常见修复工艺对比

针对这类轴承位磨损问题传统办法一般采用的是将轴拆卸后运输至机修厂进行补焊、镶轴套等处理,补焊机加工工艺本身容易使轴表面局部产生热应力,造成断轴的隐患,而且补焊机加工工艺需要花费大量的人力和时间对设备进行拆卸、运输和安装,其修复时间较长,综合修复成本高。该厂风机为意外事故停机,必须快速有效的恢复设备运行,因此传统修复工艺显然不适合此次轴承位磨损的修复。 t

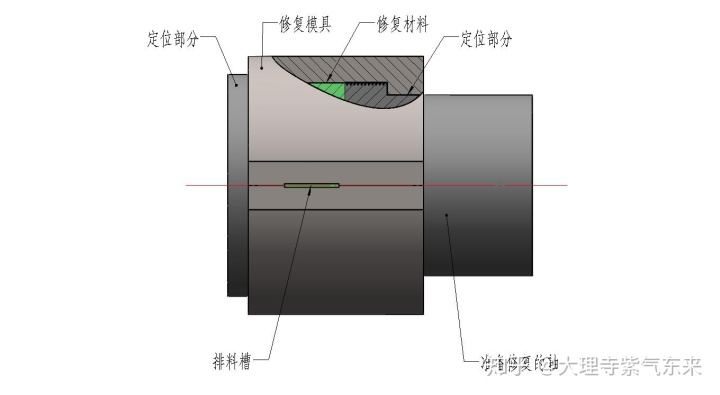

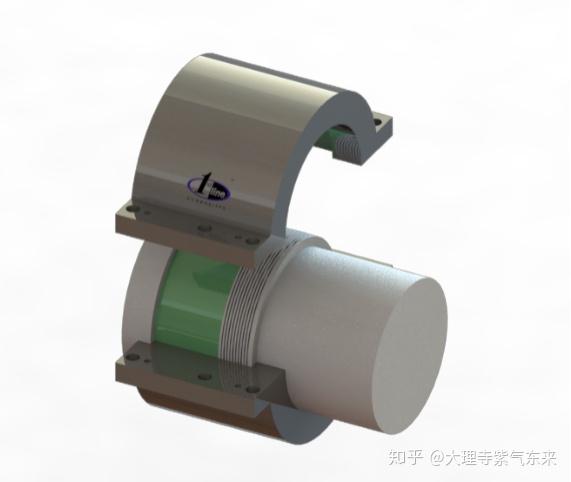

高分子复合材料针对轴承位磨损问题可根据设备转速、轴承型号、使用要求等参数选取不同的设备修复工艺,其中最常用的为模具修复工艺(见图1),该修复工艺利用材料特性,结合现场实际情况加工修复工装,是利用模压法根据定位部位修复磨损部位的一种现场修复工艺,具有修复时间短、修复精度高、修复成本低、对设备无二次伤害、易于操作等特点。

五、修复方案制定

针对该厂引风机轴承位磨损问题,根据现场条件,制定了使用模具修复工艺进行现场修复的方案。首先提前加工修复模具,在修复时首先针对磨损的表面面进行表面处理,然后使用高分子复合材料进行涂覆,涂覆完成后安装模具。等待材料固化后,拆除模具,然后使用砂纸去除材料釉面,再次涂抹材料装配轴承,等待材料固化后即可开机运行,完成修复工作。

六、方案实施过程

1)表面处理:首先将磨损位置进行烤油处理,去除渗入到金属微孔内的油脂;

2)打磨:使用砂纸将磨损位置进行打磨处理,并用酒精或丙酮清洗干净。

3)空试模具:将模具装配至修复部位,观察模具扣合情况,然后拆卸后刷涂脱模剂备用;

4)调和材料:按比例调和2211F金属修复材料并搅拌均匀直到没有色差。

5)涂抹材料:使用2211F金属修复材料将磨损位置填平并略大于磨损量。

6)装配模具,等待材料固化;

7)材料固化完成后拆卸模具,再次涂抹材料装配轴承。

七、总结

通过高分子复合材料技术多年来在工业领域的应用经验来看,根据不同设备的运行条件及设计参数,利用高分子复合材料的成型特性,制作修复工装,可在现场第一时间解决设备的传动部位磨损磨损的问题。高分子复合材料的机械物理性能是不变的,设备的运行条件及参数是不变的,唯一可以改变设备运行结果的就是修复工艺。事实证明,通过根据不同设备制定不停的修复工艺,利用现场条件制作修复工装可以满足大部分设备的运行条件,大大提高了修复效率与修复精度。