怎么提高循环流化床锅炉的施工质量

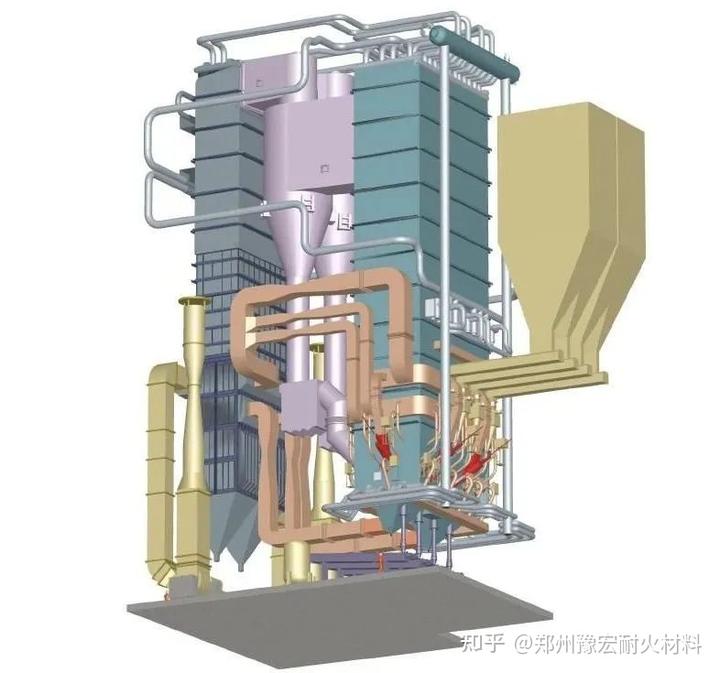

循环流化床锅炉采用流态化的燃烧方式,是介于煤粉炉悬浮燃烧和链条炉固定燃烧之间的燃烧方式,即通常所讲的半悬浮燃烧方式。循环流化床锅炉是一种国际公认的洁净煤燃烧技术,以其燃料适应性广、脱硫效果好,NOx排放量低、负荷调节性能好等优点。

在循环流化床锅炉中,经破碎筛分后的锅炉燃料和起脱硫作用的石灰石送入炉内后,在一、二次风作用下产生流化沸腾燃烧沿炉膛上升,热量传递到水冷壁和炉内悬吊屏,然后继续上升经炉膛出口分别进入后侧的旋风分离器,燃烧后的烟气在旋风分离器中进行气固两相分离,未被分离的高温烟气经分离器上部出口进入出口烟道去锅炉尾部烟道,被分离下来的固体粒子经回料器再返回炉膛下部。

循环流化床锅炉3D模型图

在循环流化床锅炉的运行中,含有燃料燃料灰、石灰石及其反应产物的固体床料,在炉膛-旋风分离器-回料器-炉膛这一封闭的回路里处于不停的高速循环流动中,在炉内进行高效率燃烧及脱硫反应。除床料在这一回路中作外循环流动外,床料在重力作用下,沿炉内四壁不断地进行内循环。

因此,在循环回路的相应部位必须采取可靠的防磨措施,以防止循环回路中产生的严重磨损,如何保证耐磨耐火材料施工质量,确保锅炉长期、安全运行凸显重要。

1、人员素质

由于施工中涉及到模具工、焊工、架子工、筑炉工等,所以人员配备必须齐、精。

1)模具工

施工中几乎每个部位都涉及到模具制作安装,模具制作、安装质量的好坏直接影响到浇注的质量。模具接缝及拼缝间的间隙应控制在1.5 mm内,大于1.5 mm时,会出现振打时耐火耐磨材料渗漏,导致拆模后出现模具接缝,同时模具安装支撑点不合理容易出现浇注时发生弯曲和破裂造成浇注表面不平整,容易导致涡流现象,严重破坏浇注料表面的平整度,降低浇注料使用寿命。

2)焊接人员

循环流化床锅炉焊接工程量大,除设备厂家已经焊接完毕的部位(密相区、悬吊屏、包墙前墙,其余分离器进口烟道、分离器、回料腿、回料器、分离器出口烟道均需焊接销钉及拉钩、托板。焊接人员必须技术熟练有责任心,否则出现焊接质量问题会导致浇注料脱落。

3)炉瓦工

旋风分离器采用耐磨砖砌筑,旋风分离器内部在运行过程中磨损非常严重,对施工质量要求非常严格。要求耐火砖的灰缝饱满度必须大于90% ,灰缝控制在1.5mm ~2mm,施工表面平整清洁。砖缝过大则容易导致物料先磨损掉灰浆继而影响到耐磨砖的整体稳固性,导致耐火砖整体脱落。

4)严格按照设计施工

同时技术人员必须在施工前熟悉图纸并且编制切实可行的施工措施,在施工前期对各施工人员交底清楚,并会同质检人员检查每道工序是否按照设计施工,在耐磨材料施工中脚手架搭设必须保证施工的安全与到位。

2、机械选用

现在循环流化床锅炉耐磨耐火浇注料施工普遍选用500型强制式搅拌机。在施工现场取样进行试块检验如发现试块经过正常工序后性能不能达到要求,除材料质量问题外还应对机械进行排查,若是机械问题,应对机械进行改造,提高其转速与电机功率。按照水灰比进行搅拌后重新做实验,确保试块满足设计强度。

3、模具选用

在施工初期如选用木质模具,在浇注过程中可能会有跑模及局部变形的现象,发生以上情况时必须将耐磨耐火材料清除,重新浇注。可在施工中平面部位施工采用钢模板,异形件部位采用加强型木模具,不仅可有效控制跑模、局部变形,而且拆模后表面比木模具更加光滑、平整、气泡孔洞率降低。

4、施工中需控制环节

针对影响耐磨耐火浇注料质量的施工应从以下几点进行控制。

1)异形模板配置安装

木模制作、安装质量的好坏直接影响到浇注的质量。选用820 mm黑竹胶板制作,非工作面采用断筋加固,模板表面清洁光滑。异形木模制作、安装完成后,拼缝难免不严,须用封口宽胶带密封。

制作好的木模须进行预组合,接缝及拼缝间的间隙控制在1.5 mm内。

木模的安装须根据具体的结构按一定的先后顺序进行,以保证木模的配制质量。

工作面的木模使用前须涂刷脱模剂,以易于拆分模件。

模板支撑点应合理,防止浇注时发生弯曲和破裂。模件间连接缝严密紧固,防止振打时耐火耐磨材料渗漏。

2)搅拌

搅拌、浇注、振捣必须连续施工。通常一盘料从搅拌到浇注完成不应超过30 min。搅拌是一个重要的工序,它直接影响到耐火耐磨浇注质量的好坏,应搅拌充分,严格控制加水量。水量的控制是关键,加水过多,凝固时间延长,机械强度降低;加水过少,振动质量差,强度低,不利于排气而易出现内部气孔。

搅拌时间:搅拌时间根据耐火耐磨浇注料种类而不同,一般不应超过7 min。搅拌顺序:将材料倒入搅拌机后先干搅拌30g~60s,以保证水泥、骨料搅拌均匀,然后加80%的水进行充分的搅拌。余下的水,根据目测或利用抛球试验检查拌料情况决定加水多少,以达到最佳效果。

搅拌必须要专人负责。搅拌人员与浇注操作人员必须配备良好的通讯工具,以保持密切联系,有效控制整个浇注的时间。若停电或机具出故障,搅拌好的耐火耐磨材料超过30 min未用完,则报废。为保证浇注料的正常凝固和硬化,水质非常重要,一般采用洁净的生活饮用水(pH值6.5~7);施工现场温度在+5 ℃ ~+30 ℃为宜。

3) 振捣

耐火浇注料倒入模中,及时振捣,缓慢插人料层连续振动,振捣以大量排出料中气泡,表面轻微泛浆为宜,缓慢拔出,以防漏振和留下孔洞,每点振动时间不宜过长,防止粗大骨料上浮,保证振捣要填充,不得出现空穴和死角。在无法振动的地方用榔头沿模板竖立方向轻轻振动模板,保证浇注料混合均匀,不出现蜂窝麻面。浇注部件一次性连续施工,尽量不中断,严禁重复利用浇注料。浇注料施工后严禁二次施工进行修补抹面找平。

4)膨胀缝的留设

为了防止施工中大面积浇注料在受热后因膨胀不均而出现不规则的裂缝浇注料采用分块浇注,纵横交错布置块与块之间留设自然断缝,为了保证块与块之间接缝的严密性,接缝均采用z形缝,膨胀缝采用陶瓷纤维纸填充,以补偿高温时耐火浇注料的微膨胀,防止浇注料表面裂纹。在四周墙体角部、顶部和侧墙的阴角处也设置膨胀缝,防止因膨胀方向不同,导致的浇注料挤压损坏。

5)耐磨耐火砖砌筑

分离器部位耐磨耐火砖砌筑必须注意同心度,保证燃料在内部旋转不形成局部涡流。成型砖砌筑时,砖缝控制在1.5 mm ~2 mm之间(耐磨灰浆与保温灰浆不得混用),灰浆要饱满必须达90%以上,施工表面圆滑过渡、清洁;卸载托板下部留设膨胀缝;注意拉钩件与耐磨拉钩砖之间的配合问题,留设正确的膨胀间隙;处理好分离器简体与锥体之间的过渡区施工。

6)不同浇注料之间的接口处

在锅炉密相区施工时,由于此区域的四周有许多开孔,开孔用梳形板和钢板构成全密封的密封盒,开孔包括:给煤器,回料腿至炉膛的回料口,启动锅炉的燃烧器开口,二次风口、测温口、测压口和门孔。此处施工应注意施工顺序安排,建议先进行开孔位置的耐磨耐火材料浇灌,最后进行密相区耐磨耐火可塑料施工。

一方面模具有固定处,另外在固定模具时不损坏密相区可塑料,最后进行大面积密相区施工,可以进行找平工作,避免出现接口不平整,保证了各自质量的同时又保证了整体的平整度。

7)施工工序安排

合理的施工可以避免对已施工好的耐磨耐火材料造成损坏,同时也对保证耐磨耐火材料质量有决定性因素。先进行非承压部件的耐火材料施工,后进行悬吊屏、密相区开孔、密相区,最后进行布风板的施工。在分离器进出口烟道先进行侧墙施工,后进行项部施工,最后进行底面施工,这样保证了底面的耐磨耐火浇注料在其他部位施工时不受损坏。在异形件部位与相邻部位一起进行整体浇注,保证了材料的完整性。

5、结语

循环流化床耐磨耐火材料的使用年限既与施工质量有关,同时也与设计、材料质量、运行有密切联系,只有在完善设计、材料优良、精心施工、精确运行各方面的通力合作才能确保循环流化床锅炉耐磨耐火材料的使用寿命,同时建议耐磨耐火材料供应商、施工队伍和烘炉为同一厂商,这样避免了责任不清和材料浪费,促使其在施工过程中不断优化配比。

上一篇:怎么选购蒸汽锅炉?