GH4098合金是我国新研制的仿Su 6D99时效硬化合金,是一种高热强弥散材料,主要用作950℃以下的轴承件。这种合金在国内是一种新材料,我

GH4098合金是我国新研制的仿Su 6D99时效硬化合金,是一种高热强弥散材料,主要用作950℃以下的轴承件。这种合金在国内是一种新材料,我厂研制还是第一次。 这种合金由w和m组成..AKII固溶强化和时效强化。中度强化元素W、Mo、Al和Ti高达14%,是一种典型的固溶强化和时效强化耐火高温合金。 通过不同制度的热处理实验,研究了合金的高温塑性和晶粒长大趋势,并讨论了不同固溶处理制度对合金室温性能的影响。

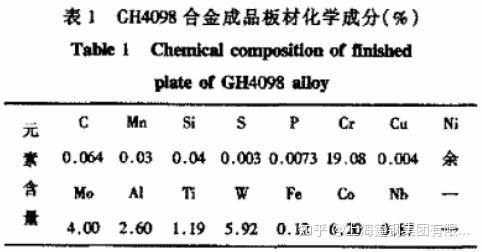

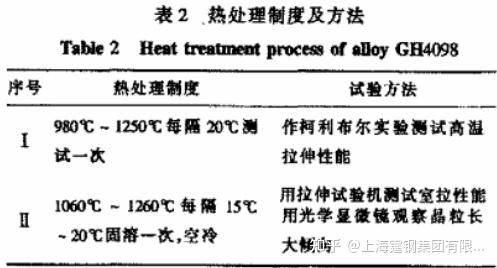

测试材料 试验用的材料是05 mm合金钢,真空感应,真空自耗。经过锻造、轧制、开坯、冷轧成0.7毫米成品板和轧制成020毫米棒材。化学成分见表一。 测试计划 用棒材加工成的01×100mm试样进行碰撞试验,测试合金的高温塑性。将0.7 mm的板在不同温度下进行固溶处理,以测量材料的室温性能并观察晶粒生长的趋势。热处理制度和试验方法见表2。

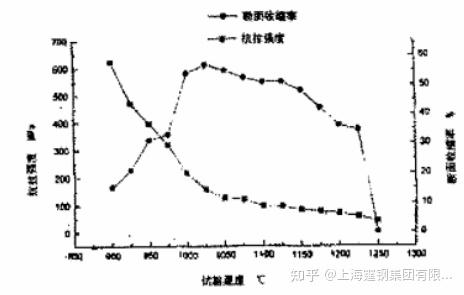

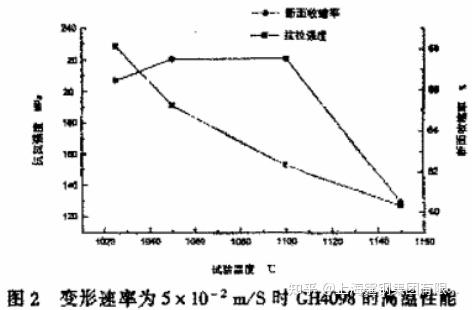

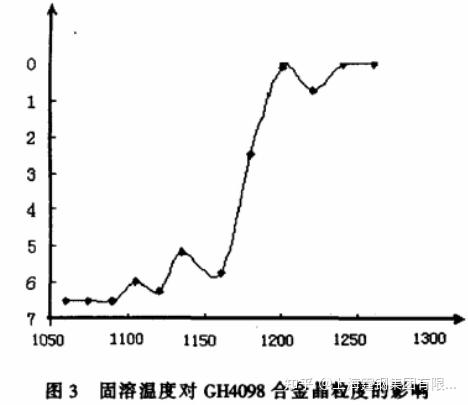

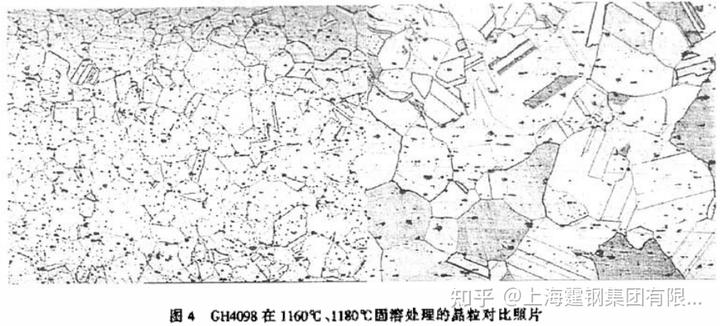

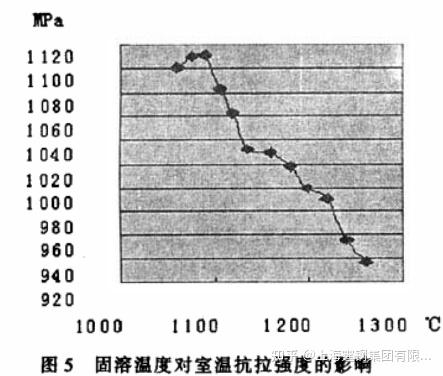

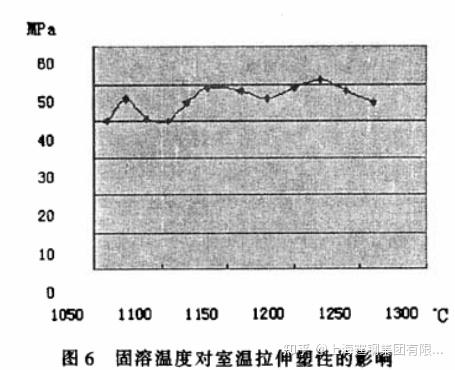

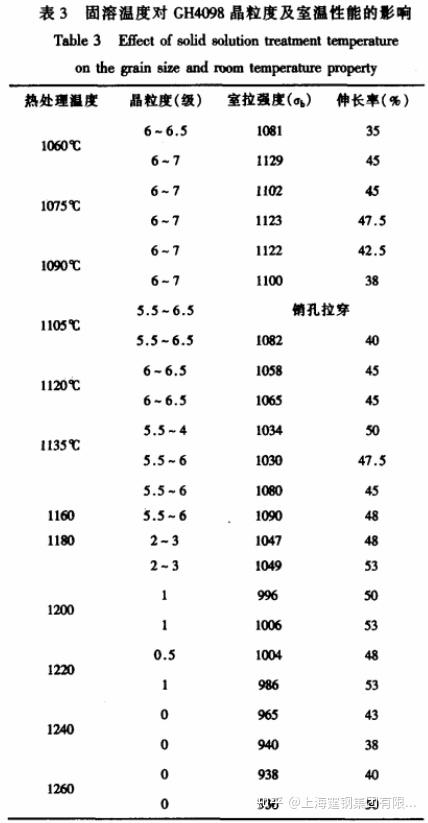

温度对高温塑性的影响 变形力学条件对合金的塑性有很大影响,各种实际测试方法测得的塑性指数只能表明合金在变形过程中的塑性。在本实验中,测试了两种变形速率,这两种变形速率与我们压力机的变形速率接近。详见图1、图2。 实验结果表明,在] 025笔画到1 15笔画之间。笔到笔,金到墨性能好,变形抗力低,是理想的热加工变形温度。当温度低于1 000时,塑性急剧下降,因此可以确定加工终止温度为1000,合金的塑性随着变形速率的增加而增加。可以解释为变形引起的加工硬化与动态回复和动态再结晶引起的软化同时发生,合金的软化过程快于加工硬化过程,因为变形合金的温度因补缩效应而升高。 固溶温度对Hi放牧度的影响 热处理后,合金的颗粒尺寸随着固溶混合程度的增加而增大。在1060-1160 X范围内,晶粒尺寸随固溶温度的升高而缓慢增大。在这个温度区,与普通高温合金不同,固溶温度每升高15度,晶粒尺寸就增加一个等级。固溶温度的升高对晶粒尺寸影响不大,晶粒尺寸对固溶温度的升高反应很慢,晶粒尺寸为5~7级。 1 180 T以上,晶粒生长迅速,晶粒度为2~3级。晶粒生长的突变温度可以确定在1160℃和1180℃之间。图3显示了GH4O98合金的晶粒尺寸和固溶温度之间的关系。图4显示了GH4098合金在晶粒尺寸急剧增加之前和之后的金相照片。详细数据见表3。160 t固溶处理,5.5~6级I 180级固平处理,3级晶粒。 溶液温度对室温性能的影响 合金强度高,冷轧板室温抗拉强度(带)容易超标。热处理制度C后,合金的室温抗拉强度随着固溶温度的升高而降低,室温塑性变化不明显,但远远高于标准要求,如图4和图5所示。详细数据见表3。

值得指出的是,工业退火炉实际生产与实验室通过实验测得的抗拉强度数据存在较大差异。这是因为实际生产中温度下降较慢,析出较多的R等强化相。为了满足标准的要求,实际生产中可采用高温(1 150 X-1 160筐)进行固溶处理。

结论 GH4098合金的理想变形温度为1 025。 150 v,加工终止温度为1 000 To。 GH4098合金晶粒长大的突变温度在1 160 x~1 180t之间,在此温度以下晶粒尺寸对温度变化不敏感。 采用1.15ot ~ 116oy固溶处理可获得室温性能符合标准要求的冷轧板。