循环流化床锅炉用耐火材料怎么选择

循环流化床锅炉耐火材料内衬,炉内物料循环路径是:煤粉(一般用粒度0~10mm)和石灰石粉经送料器送入流态化床燃烧室(密相区),燃料在此区沸腾

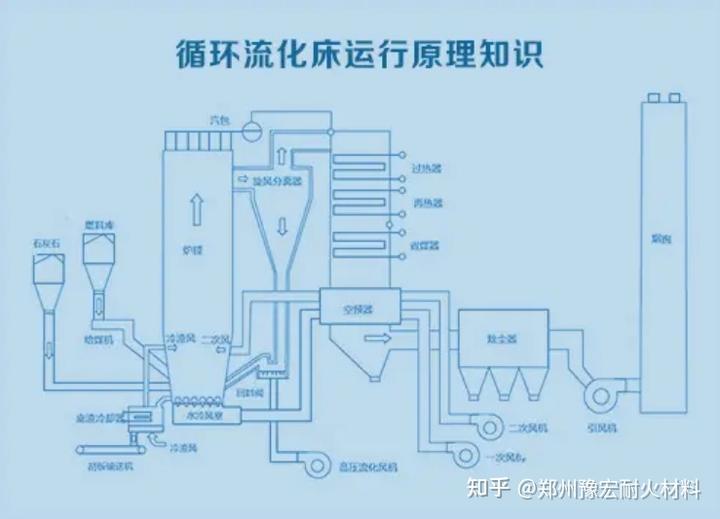

循环流化床锅炉耐火材料内衬,炉内物料循环路径是:煤粉(一般用粒度0~10mm)和石灰石粉经送料器送入流态化床燃烧室(密相区),燃料在此区沸腾燃烧。烟气上升,经稀相区至分离器入口进入旋风分离器,粗颗粒下沉经回料阀返回燃烧室再次燃烧。烟气挟带飞灰上升经过对流烟道进入外置换热器。耐火材料主要衬砌在燃烧室、顶棚、分离器入口、高温旋风分离器及回料阀等处。

以某厂220t循环流化床锅炉为例,各部位耐火材料工作条件下:

(1)密相区,该区深度为(220~1530mm,长2100mm沙状介质(煤粉和石灰石粉))在此沸腾,此区压为13818~20580pa,烟气流速约1.2~1.8m,正常工作温度820~900℃:

(2)稀相区,二次风口以上的区域是燃料燃烧的细颗粒集中处,此处固体物料浓度约12~16kg、m-,烟气流速1.2~3·-1、正常 工作温度930~980℃:

(3)炉顶区,正常工作温度850~1100℃,在分离器入口处烟气流速增值18m·S(4)旋风分离器,正常工作温度为850~930℃,旋风出口处烟气流速可达29m·S-1(5)旋风分离器出气总管,此处烟气含尘量70~530g·m-3,正常工作温度为850-930℃,最大烟气流速18m·S-1

按照设计要求,该锅炉平均工作时间为8600h,每年启停炉2~10次。每次点火需12~24h,点火后按65℃·h速度升温至800℃,并保温8h。炉衬使用寿命要求至少2年。

循环流化床锅炉耐火材料工作和损毁可归纳如下:

(1)中温,循环流化床锅炉内衬各部位的工作温度在800~1000℃。从耐火材料角度看,此属中温区间,选择耐火材料首先考虑材料的中温理化性能。对于烧成制品,一般烧结温度均高于此温度范围,故其在高温下的理化性能可直接用作选择耐火材料的依据。对于不定型耐火材料和不烧制品,必须考察其中温理化性能。有机结合的材料或水化结合的水硬性材料,中温强度往往最差,这些材料在高温下产生陶瓷结合,强度大大提高,故其高温下的理化指标不能用作选择耐火材料的依据。

(2)热震,在正常运行情况下,循环流化床锅炉每年启停2~10次。在投运初期,由于操作不当,每年启停耐火材料内衬都要受到一次强烈的热震。若耐火材料抗热震性能差,则热震造成的耐火材料剥落将成为其损毁的致命因素。

(3)冲砂磨损、循环流化床锅炉中烟气流速大(最高可达29m·S-1以上),固体物料浓度高。在中温下高速烟气夹带大量固体颗粒对耐火材料内衬产生强烈冲刷磨损,特别是在旋风筒的冲击区,冲蚀最为严重。对于单侧回料的循环流化床锅炉和旋风分离器,物料循环流动造成耐火材料内衬墙磨损区

循环流化床锅炉耐火材料的磨损原因

(1)热应力和热冲击造成的磨损。热应力和热冲击造成的磨损主要表现为温度循环波动、热冲击以及机械应力致使耐火材料产生裂缝和剥落。

(2)固体物料冲刷造成的磨损。固体物料冲刷造成的磨损主要表现为物料对耐火材料强烈冲刷而导致的破损。循环流化床锅炉内耐火材料以磨损区域包括边角区、旋风分离器和固体物料回送路等。一般情况下,耐火材料磨损随冲击角的增大而增加。

(3)耐火材料性质变化造成的磨损。耐火材料性质变化造成的磨损主要表现为耐火材料变质和理化性能降低导致的破坏。主要表现为:碱金属的渗透造成耐火材料变质,有些耐火材料与结合剂强度降低,有些烘炉没有达到要求,引起衬里分层和崩溃。

根据以上对循环流化床锅炉耐火材料的技术指导意见多从燃料的燃烧温度,磨损数值,理论数据等方面总结出耐磨耐火材料的使用要求要从整体使用性能出发。#循环流化床锅炉用耐火材料

上一篇:浙江浙能长兴天然气热电有限公司

下一篇:生物燃料属于什么燃料