生物质天然气工艺系统及技术路线

最近在做某市的可再生能源规划,收集了一些生物质天然气的资料,通过整理、总结,将生物质天然气的工艺系统及主要的技术路线介绍一下,供

最近在做某市的可再生能源规划,收集了一些生物质天然气的资料,通过整理、总结,将生物质天然气的工艺系统及主要的技术路线介绍一下,供同行参考,指正,文中内容来自于文献整理。

本篇介绍生物质厌氧发酵工艺;下一篇介绍生物质气化工艺。

1 生物质天然气工艺系统

生物质天然气生产工艺流程主要分为原料预处理系统、厌氧发酵系统、沼气净化及提纯系统、固液分离系统、有机肥生产系统、沼液存储系统、其他配套系统等,生物天然气生产工艺流程图如下图所示。

2 原料预处理系统

2.1 秸秆预处理

秸秆与畜禽粪便物理特性不同,秸秆的有机成分以纤维素和半纤维素为主,在厌氧发酵过程中,木质纤维素很难被厌氧微生物直接降解,导致产气率低、易结块等问题。采用合理的预处理技术,可以低成本并有效地改变秸秆的物理结构,提高厌氧发酵效率。主要技术包括物理、化学和生物方法,各处理方法比较见下表:

综合对比分析,由于物理研磨法技术、设备成熟可靠,而且处理后能充分提高发酵效率,因此在实际工程运用时推荐采用物理法。

2.2 进料方式

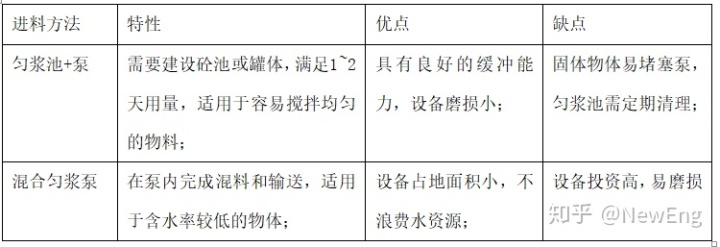

经过预处理的原料可以由螺旋输送机或皮带送至厌氧发酵罐,但是受输送机或皮带角度限制,输送高度有限,无法满足大型发酵罐需求,因此,近年来出现匀浆池+泵进料和混合匀浆泵进料两种方式。匀浆池+泵进料方式,是在发酵罐前设置匀浆池,由搅拌器搅拌均匀后通过泵送至厌氧发酵罐。混合匀浆泵进料方式是采用特殊的混合输送泵将原料送入厌氧发酵罐内,混合输送泵有两个进料口,同时接收秸秆和畜禽粪便浆液,并在泵体内进行混合和输送过程,该泵通常采用进口设备(表 3)。结合实际运行项目,目前对进料系统稳定性要求高,因此采用混合匀浆泵进料方式比较可靠,能有效避免输送泵堵塞等问题。

3 厌氧发酵系统

当前生物天然气工程常用的基本工艺有两种:完全混合厌氧反应发酵工艺(CSTR)和高浓度升流式厌氧污泥床发酵工艺(USR)。

CSTR 采用带有搅拌浆的罐式反应器,通过搅拌使物料与菌种充分混合均匀,在罐体内设置加热盘管,罐体外做好保温,维持物料反应温度,具有较高的产气

率。CSTR工艺有以下特点:

1)机械搅拌促使物料与微生物充分混合反应,且适用于高浓度物料;

2)采用产气储气一体化技术,相比传统分体式工艺节省占地面积 10%~20%,降低造价 10%~15%;

3)发酵罐顶储气囊通入适量氧气,可去除沼气中大部分的 H2S,预脱硫降低了后续沼气净化装置的处理,降低设备投资。

USR 工艺采用上流式污泥床原理,罐内不设置机械搅拌,产气率偏低,通常只有 0.4~1.2。

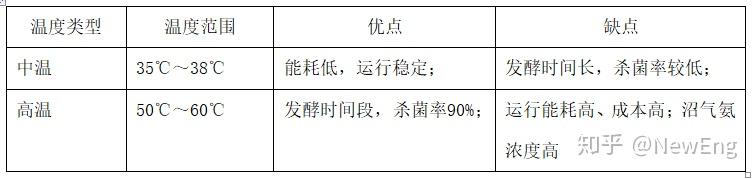

除选择合适的厌氧工艺外,还需确定厌氧发酵的温度工艺,根据厌氧菌的生活形态,一般分为中温发酵和高温发酵两种,分析比较见下表。

通过对比分析,中温发酵虽然杀菌效果差,但是在后续有机肥生产工序里可以通过二次杀菌,实现无害化处理目标,综合项目整体经济效益,通常选用能耗较低的中温发酵工艺,项目启动初期,利用小型热水锅炉作为热源,机组正常启动后利用 CHP 发电机组及换热器,将 CHP 机组余热转换为二次需要的温度,为发酵罐供热,通常供回水温度为 60/40 ℃,以确保罐内 35~38℃的发酵温度。

4 沼气净化提纯系统

4.1 沼气净化工艺

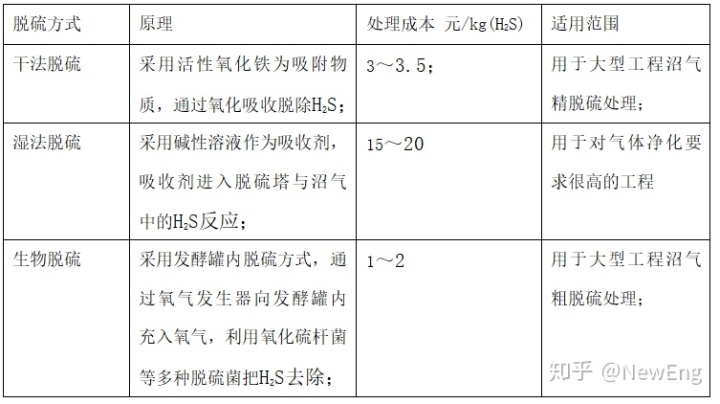

沼气净化主要是进行脱硫处理,将 H2S 从沼气中分离。目前常见的工艺有干法脱硫、湿法脱硫和生物脱硫,工艺原理及投资、运行费用比较见下表。

综合以上对比分析可知,湿法脱硫成本高,实际工程可采用罐内生物粗脱硫+干法脱硫工艺,既能保证脱硫效率,又能大幅降低沼气净化成本。

4.2 沼气提纯工艺

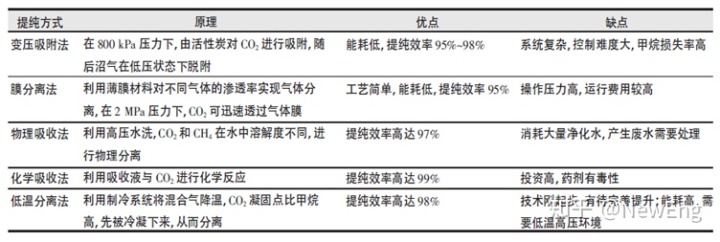

沼气提纯主要是对沼气进行脱碳处理,将沼气中的 CO2 脱除,可以提高甲烷体积分数和沼气热值,经过有效提纯后的沼气中甲烷体积分数可达 95%以上。目前主流的沼气提纯技术主要有变压吸附法(PSA)、膜分离法、物理吸收法、化学吸收法和低温分离法,各方法工艺原理及运行效果对比见下表。

对比分析,工程实施中可采用工艺技术成熟,占地面积小、甲烷损失率低的膜法分离技术或变压吸附法,能对沼气进行有效脱碳,达到生物天然气标准,可以直接并入城镇天然气门站,也可经过压缩作为 CNG 进行外销,保证项目收益。

5 有机肥加工系统

物料经过厌氧发酵产生沼渣、沼液,利用固液分离机进行分离,沼渣作为固体有机肥原料,沼液作为液体有机肥原料。

固体有机肥生产先经过堆肥发酵,杀灭有害微生物和寄生虫,再经过造粒生产,以便运输销售。液体有机肥生产经过自动熬合、搅拌、过滤和罐装工序,形成浓度高、易储存的产品进行外销或还田。

下一篇:安徽05年下男锅锅