精炼渣生产设备|二次铝灰生产精炼渣设备

精炼渣生产设备|二次铝灰生产精炼渣设备包括原料加工系统,生粉煅烧系统,熟料加工系统和尾气处理系统。所述原料加工系统包括第一

精炼渣生产设备|二次铝灰生产精炼渣设备包括原料加工系统,生粉煅烧系统,熟料加工系统和尾气处理系统。所述原料加工系统包括第一颚式破碎机,立式细碎机和球磨机,所述生粉煅烧系统包括回转窑,燃料输送管道和篦冷机,所述熟料加工系统包括第二颚式破碎机,回转筛分机和包装机,所述第一颚式破碎机,立式细碎机,球磨机,篦冷机,第二颚式破碎机,回转筛分机和包装机均通过管道连接袋式除尘器,所述回转窑的尾气出口通过管道连接至尾气处理系统。精炼渣生产设备|二次铝灰生产精炼渣设利用二次铝灰中的有用成分制备精炼渣,工艺简单,减少了危险废弃物的产生,实现了二次铝灰的资源化,无害化和效益化。

精炼渣生产设备|二次铝灰生产精炼渣设备生产工艺流程如下:

①精炼渣生产设备|二次铝灰生产精炼渣设备原料进料系统:项目外购的原料青石运进厂区,运送至厂区西侧封闭式原料棚,储 存周期约10 天;外购氧化铝粉运至厂区暂存储罐中。

②精炼渣生产设备|二次铝灰生产精炼渣设备原料粉碎系统:不需烘干时,采用铲车将青石运送至粗破机下料口,块状青石进入粗破机对进行初破碎,破碎后粒径为0-10cm,然后采用封闭式皮带机输送至细破 机下料口,细破后粒径小于2cm,采用封闭式皮带机输送至储罐;需烘干物料 细破机细破后,采用封闭式皮带机输送至烘干机进料口,烘干后采用封闭式输送机输送至储罐中。

③精炼渣生产设备|二次铝灰生产精炼渣设备球磨机系统:球磨机对物料磨粉,球磨后粒径为100 目,由封闭式提升机输送至储罐,球磨机定为 、 球磨机。 储罐内粉料由封闭式提升机输送至 缓冲罐,然后采用皮带机输送至回转窑。

④精炼渣生产设备|二次铝灰生产精炼渣设备烘干系统:项目烘干工序采用回转窑余热利用。烘干时,烟气旁道阀门关闭,采用 引风机将回转窑余热烟气 (约400℃)引入烘干机对物料烘干,烘干后物料经封闭式输送机输送至 、 储罐中,尾气经旋风收料器 袋式除尘器 高烟囱排放,旋风 收料器+袋式除尘器收集粉尘采用封闭式输送机输送至储罐中;物料不需烘干 时,关闭烘干机引风机,打开烟气旁道阀门,同时打开烟囱前布袋除尘器,烟气袋式 除尘器+40m 高烟囱排放。

⑤精炼渣生产设备|二次铝灰生产精炼渣设备煅烧系统:回转窑主要由回转部分、支承部分、传动装置、窑头罩、窑头窑尾密封、 燃烧装置等组成。本项目回转窑预热段为20m,反应段为30m,高温段22m,粉料由 皮带输送至回转窑煅烧,煅烧温度为1200℃,煅烧时间为5 小时;根据企业提供资料, 回转窑每天运行24小时,夜间由员工轮流值班。 回转窑窑尾采用封闭式落料斗,并采用引风机收集落料过程粒径小于20μm 半成 品 (约占产品2%),收集后物料温度约为800℃,将物料堆放仓库自然冷却, 冷却后经3#球磨机磨粉后,经旋风收料器收料,尾气通入粉料罐内经滤芯除尘器+15m 高排气筒排放。

⑥精炼渣生产设备|二次铝灰生产精炼渣设备冷却系统:本项目采用水间接冷却方式,将水喷淋在冷却机上,冷却段共为26m, 冷却水池为3m×8m×1.2m,冷却后物料温度≤400℃。烧结后物料为块状,粒径为0-3cm, 为防止冷却后物料过热影响设备运行,将物料堆放冷却池中自然冷却,冷却池设置在 半封闭车间内,减少扬尘产生,冷却时间24h。

⑦精炼渣生产设备|二次铝灰生产精炼渣设备磨粉系统:项目半成品经烧结后粒径不均、颗粒凝聚粒径较大,冷却后采用铲车将 物料运至料斗,采用 细破机破碎后,采用提升机输送至 储罐中,然后采用皮 带机输送至4#球磨机进行磨粉,磨粉后采用封闭式提升机输送至成品罐。

精炼渣生产设备|二次铝灰生产精炼渣设备对铝灰无害化处理工艺多采用直接水洗或碱洗脱氮,脱氮温度为50℃-110℃,存在脱氮温度高、时间长,且脱氮不彻底的问题。将0.8%的N-甲基吡咯烷酮组成的氨抑制剂水溶液与二次铝灰按照液固质量比为1.8:1混合,在洗盐池中进行充分搅拌,控制搅拌时间为15min、料浆温度为60℃,水洗后的浆液进行真空过滤,实现固液分离,得到的净化铝灰添加0.3%的糊精和1%的预糊化淀粉粘结剂充分混合均匀,然后进入造球机造球,球型铝灰经过干燥后(利用熟料冷却产生的热量),在回转窑中烧结,焙烧温度为900℃,焙烧时间为35min。向固液分离后的滤液添加脱氟剂氯化钙进行脱氟,脱氟滤液再利用焙烧烟气余热蒸发结晶得到复合盐。二次铝灰经处理后得到的中间产品(熟料)氮化铝含量为0.26%,其主要成分为Al2O3:82.91%,NaCl:0.25%,SiO2:5.45%,MgO:7.36%,TiO2:1.10%,Fe2O3:0.67%。中间产品的可浸出氟含量为8.91mg/L,低于《危险废物鉴别标准浸出毒性鉴别》中规定的100mg/L,符合国家一般工业固体废物排放标准。

精炼渣生产设备|二次铝灰生产精炼渣设备精炼渣回转窑设备由回转筒体、支承装置、带挡轮支承装置和窑头、窑尾密封装置、喷煤管装置等部分组成。窑体与水平呈3°左右的倾角放置在托滚上,托轮装置支承了整个窑体,挡轮装置控制窑体上下窜动。传动部分除设置主传动外,还设置了为保证在主传动电源中断时仍能使窑体慢速转动、防止窑体变形的辅助传动装置。窑头采用壳罩式密封,窑尾装有轴向接触式密封装置。回转窑内部有耐火砖,因为窑内部有高温气体和高温的物料。设备的加热装置来自于窑头的喷嘴,喷嘴装置将粉料喷入窑内,煅烧产生的废气与物料进行交换后,由尾部导出。

精炼渣生产设备|二次铝灰生产精炼渣设备节能铝灰球磨机的设计原理为:铝灰球磨机采用卧式筒形旋转装置,外沿齿轮传动。物料由进料装置经入料中空轴螺旋均匀地进入磨机第一仓,该仓内有阶梯衬板或波纹衬板,内装不同规格钢球,筒体转动产生离心力将钢球带到一定高度后落下,对物料产生重击和研磨作用。物料在第一仓达到粗磨后,经单层隔仓板进入第二仓,该仓内镶有平衬板,内有钢球,将物料进一步研磨。粉状物通过卸料箅板排出,完成粉磨作业。

精炼渣生产设备|二次铝灰生产精炼渣设备主要噪声源为破碎机、振动筛、球磨机、回转炉、风机等机械设备运行噪声,噪声在70~95dB(A),通过选购低噪音变频设备,从源头上控制设备声级的产生,再加设减振基础、厂房隔声、距离衰减采取措施后,项目厂界处噪声值满足《工业企业厂界环境噪声排放标准》(GB12348-2008)中3类标准要求,对周围声环境的影响较小。

精炼渣生产设备|二次铝灰生产精炼渣设备生产技术技术解决了二次铝灰处置过程气体利用难、安全风险大及无害化渣杂质含量高、增值利用途径受限等技术难题,彻底实现了二次铝灰的无害化处置及全量资源化利用,达到国际先进水平。

精炼渣生产设备|二次铝灰生产精炼渣设备设计原则:

(1)在满足生产规模要求的前提下,主机采用单机、单线设备,以达到生产线流畅、紧凑的目的,节约土地,提高土地使用率。

(2)辅机设备以稳定、可靠、节能为原则,确保生产正常优质高产低能源消耗。

(3)结合当地自然条件,在满足工艺生产条件下,优化设计方案,尽可能的减少工程造价。

(4)认真执行有关环保、法律、法规及标准,严格控制环境污染,减少污染物排放,保护和改善环境,实现文明生产。

精炼渣生产设备|二次铝灰生产精炼渣设备生产厂家服务范围:从原料的贮运、配料、破碎、预热、煅烧、筛选、到成品贮运系统、环境收尘系统、电气自动化控制系统的工艺设计、厂区规划、设备供应、设备安装调试、售后培训等一条龙的技术服务。

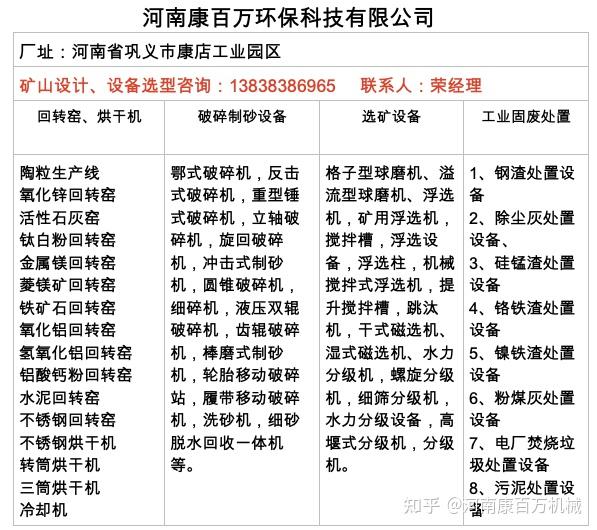

河南康百万机械公司主要工艺系统产品:环保工艺:危废固废处理(污泥、页岩、铬泥、赤泥、粉煤灰、煤矸石等)、除尘及烟气净化等;建材工艺:陶粒、陶粒砂、耐材、粉体、石灰、水 泥工艺等;选矿工艺:铁、铝、铜、铅锌、金、萤石、石墨等选矿;冶金工艺:金属镁生产工艺(煅白、料球、还原、精炼);煅烧/重烧工艺:白云石、石灰石、菱镁矿、高岭 土、铝土矿、糖厂纸厂滤饼等。精炼渣生产设备|二次铝灰生产精炼渣设备配套主机产品有: 回转窑、球磨机、竖式预热器、单筒冷却机、竖式冷却器、烘干机、制粒机、给料机、除尘器、提升机、 破碎机、磁选机、浮选机、分级机等行业成套机械设备。