第13章 聚合物基复合材料的性能测试聚合物基复合材料大陌,或接度为1.5倍试样厚度时的数形),N上为的、,方是(为与载荷增量Δp对应的标距

第13章 聚合物基复合材料的性能测试

聚合物基复合材料

大陌,或接度为1.5倍试样厚度时的数形),N上为的、,方是(

为与载荷增量Δp对应的标距L。内的变形增量,cm。(4)泊松比

.cm。

是指在比例极限内应力与应变比值。(13-4)

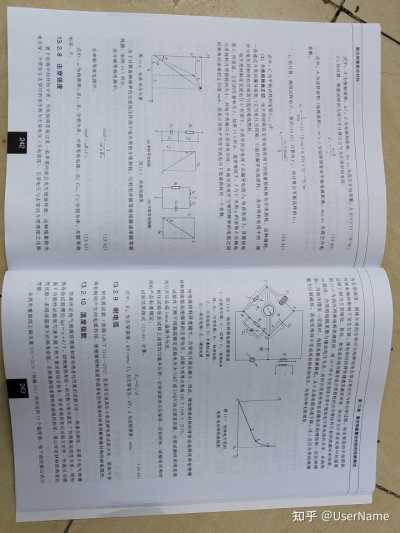

(2)弯曲弹性模量

23

D c1

E1=

式中,μ为泊松比:c1、c2分别为载荷增量ΔP对应的纵向应变和横向应变。

4bh'

(13-9)

式中,E1为弯曲弹性模量,MPa:SP为载荷挠度曲线上初始直线段的或增量,N

(13-5)

/7=·17/7=13

式中.L1.L2分别为纵向和横向的测量标距,cm;ΔL1,ΔL2分别为与载荷增量ΔP对

为与载荷增量ΔP对应的跨距中点处的挠度增量,cm。

应的标距L1和L:得变形增量,cm。

(3)表现弯曲强度 某些试验由于特殊要求,可测定表观弯曲强度,即超过规定接度时

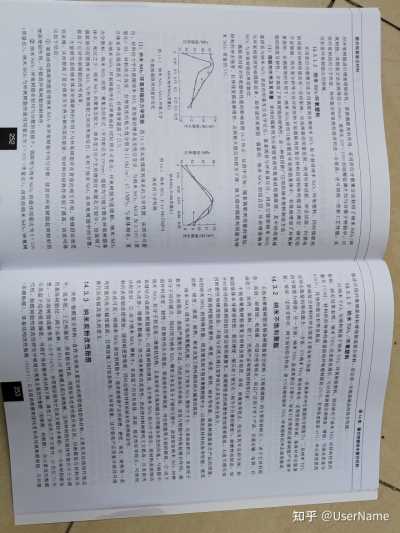

(5)拉伸应力—应变曲线图 玻璃纤维增强塑料拉伸应力—应变曲线由折线组成,折线的拐点

(如固过跨距的10%)载荷达到最大值时的弯曲应力。在此大接度试验时,弯曲应规定提度时

出现在强度极限的1/3处附近,试样拉伸过程达到此处时,可听到有开裂声,并伴随在试样表面上出现白斑,由于折线的存在,就形成了所谓第一弹性模量和第二弹性模量问题。形成第二

的修正公式:

3PL 弹性模量是复合材料的特点,这主要是由于在受力状况下树脂和纤维延伸率不同,在界面处出

26h2

[++(f)]

(13-10) 现开裂(热固性树脂延伸率仅1%左右;玻璃纤维延伸率:有碱纤维为2.7%,无碱纤维为

3%).此时复合材料中有缺陷的纤维先行断裂,致使纤维总数少于起始状态,相应每根纤维上

式中,f为试样跨距中点处的挠度,cm。13.1.4 剪切

受力增加,形变也就增加,这是弹性模量降低的缘故。13.1.2 压缩

剪切试验(参阅GB/T 1450.1—2005)对于复合材料特别重要。复合材料的特点之一是层聚合物基复合材料压缩试验是基于在常温下对标准试样的两端施加均匀的、连续的轴向静

同剪切强度低,并且层间剪切形式复杂,有单面剪切、双面剪切、拉伸剪切、压缩剪切、弯曲压缩载荷,直至破坏或达到最大载荷时,求得压缩性能参数的一种试验方法。

剪切等,在受剪面上,往往受的不是一个单纯的剪力而是复合力。除了层间剪切之外,还有断玻璃纤维增强塑料压缩性能试验方法(GB/T 1448—2005)适用于测定玻璃纤维织物增强

纹剪切、纵横剪切等。塑料板材和短切玻璃纤维增强塑料的压缩强度和压缩弹性模量。

(1)剪切强度 试样在剪切力作用下破坏时单位面积上所能承受的载荷值。(1)压缩强度 在压缩试验中,试样直至破坏或达到最大载荷时所受的最大压缩应力为压

单面剪切强度: 缩强度。

(13-11) P1

P

bh (13-6)

双面剪切强度: 式中,oc为压缩强变,MPa:P为破坏或最大载荷,N;F为试样横截面积,c㎡。

Pb

(13-12) (2)压缩弹性模量 在比例极限范围内应力和应变之比为压缩弹性模量。

2bh E、hΔL

(13-7)

式中,Pb为破坏载荷,N;b、h分别为试样受剪面宽度、高度,cm,

LoΔP

式中,E。为压缩弹性模量,MPa;ΔP为载荷—变形曲线上初始直线段的载荷增量,N;ΔL

(2)层间剪切强度 在层压材料中,沿层间单位面积上所能承受的最大剪切载荷,MPa。为与载荷增量ΔP对应的标距Lo内的变形增量,cm;L。为仪表的标距,cm;b、h分别为试样

(3)断纹剪切强度 沿垂直于板面的方向剪断的剪切强度,MPa。宽度、厚度,cm。

(4)纵横剪切强度 沿着单向或正交纤维增强塑料平板的纵轴和横轴平行的剪切应13.1.3 弯曲

力,MPa。

(5)剪切弹性模量 指材料在比例极限内剪应力与剪应变之比。当剪应力沿单向纤维增强

复合材料的弯曲试验中试样的受力状态比较复杂,有拉力、压力、剪力、挤压力等,因而

塑料的纤维方向和垂直于纤维方向作用时,测得的面内剪切弹性模量称为纵横剪切模量。MPa。

对成型工艺配方、试验条件等因素的敏感性较大。用弯曲试验作为筛选试验是简单易行的,也

13.1.5 冲击 玻璃纤维增强塑料弯曲性能试验方法(GB/T 1449—2005)适用于测定玻璃纤维织物增强

冲击试验是用来衡量复合材料在经受高速冲击状态下的韧性或对断裂的抵抗能力的试验方

是比较适宜的。

塑料板材和短切玻璃纤维增强塑料的弯曲性能,包括弯曲强度、弯曲弹性模量、规定挠度下的

法,对于研究各向异性复合材料在经受冲击载荷时的力学行为有一定的实际意义。

一般冲击试验分以下3种:摆锤式冲击试验(包括简支梁和悬臂梁);落球式冲击试验;高

弯曲应力、弯曲载荷—挠度曲线。

的试样上施加集中载荷,使试样变形直至破坏时的强度为弯曲强度。

(1)简支梁冲击试验 简支梁冲击试验是摆锤打击简文梁试样的中央;悬劈梁则是用锤

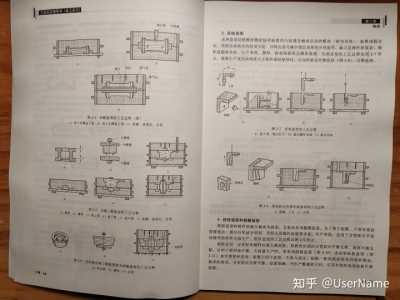

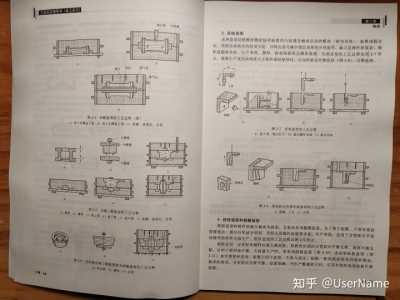

(1)弯曲强度 弯曲试验一般采用三点加载简支梁,即将试样放在两支点上,在两支点间

速拉伸冲击试验。

验所测得的除了产来试律的自由端,仅随及维扩展到整个试样所需的能量以外,还要加上材料

3PL

26h2

(13-8) 232

23

第13章 聚合物基复合材料的性能测试

025用于量较软的金属相较装的图料,GY2B36用于测量非常装的数塑料有其他材料,

聚合物基复合材料

发生永久变形的能量和把断裂的试样碎片抛出去的能量,把断裂试样碎片抛出的能量与材料的初性完全无关,但它却占据了所测总能量中的一部分。试验证明,对同一跨度的试验试样越原方法简单方便,所以在材料质量控制、筛选等方面使用较多。

消耗在碎片抛出的能量越大。所以不同尺寸试样的试验结果不好相互比较。但由于摆锤式试验

个内评簧加载的主辅压住,硬度计的示仅表度费有100分度,每一变消整算孔内,或试片上,测定使试棒或试片刚刚够破裂所需能量的一种方法。这种方法与摆锤式试验相比表

(2)落球式冲击试验 落球式冲击试验是把球、标准的重锤或投掷枪由已知高度落在试棒

100.表头读数越高,表示材料越硬。现出与实地试验有很好的相关性,但缺点是如果想把某种材料与其他材料进行比较,或者需改

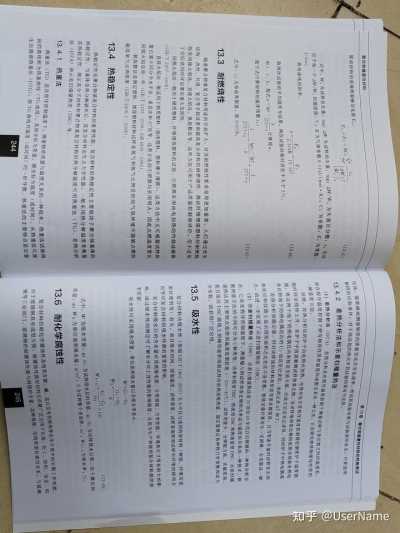

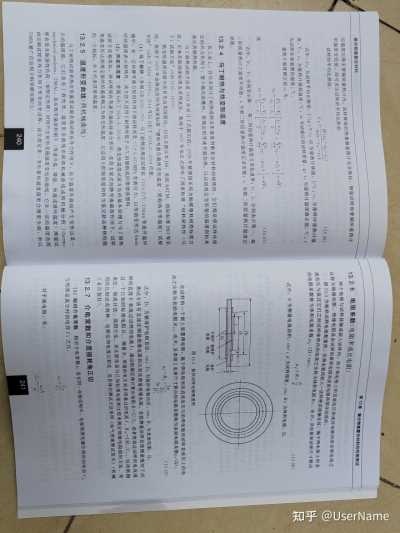

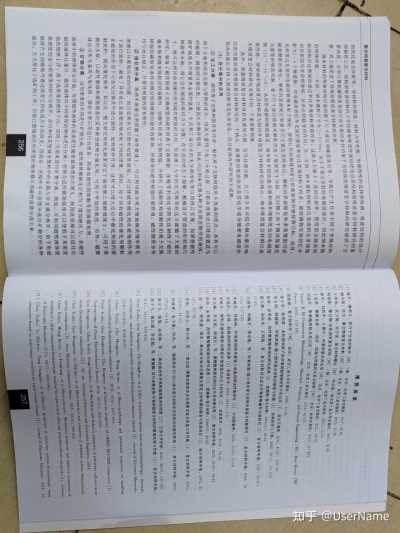

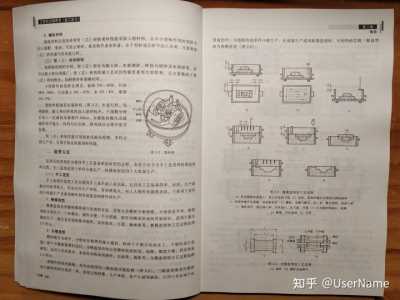

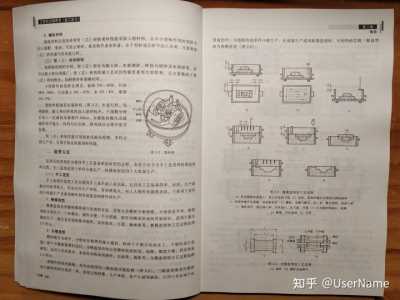

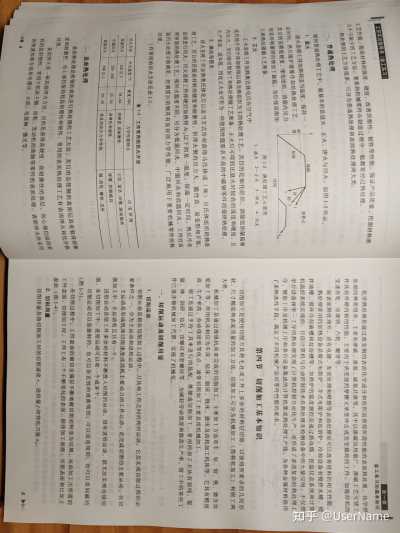

(2) 邵氏硬度(参阅GB/T2411—2008)邵氏硬度分为部氏A和部氏D两种,邵氏A硬度用于较软的塑料,用HA表示;邵氏D硬度适用于较硬的塑料,用H,表示(图13—1,表132)。

变重球质量,或者改变落下高度,十分不方便。

(3)高速拉伸冲击试验 评价材料的冲击强度最好的试验方法是高速应力—应变试验。应力—

应变曲线下方的面积与使材料破坏所需的能量成正比。如果试验是以相当高的速度进行,这个面积就变成与冲击强度相等。

玻璃纤维增强塑料简支梁冲击韧性试验方法(GB/T1451—2005),适用于测定玻璃纤维织

物增强塑料板材和短切玻璃纤维增强塑料的冲击韧性。试样为矩形杆,并在表面开有V形缺口,使试样受冲击时产生应力集中面呈现脆性断裂。

冲击韧性a;值对于复合材料的品质、宏观缺陷和显微组织的差异十分敏感,因而a;值可用

来控制加工成型工艺、半成品或成品质量:不同温度下作冲击试验可得到ai值与温度的关系曲线:在脆性状况下,a;值可间接反映材料脆性的大小,

冲击韧性按式(13—13)计算:A

A型

D型 a)■

(13-13)

图13—1 邵氏硬度计(A型、D型)的压针

式中,a;为冲击韧性,J/c㎡;A为冲断试样消耗的功,J;b为试样缺口处的宽度,cm;

13.1.6 硬度

表13—2 邵氏硬度计的压针参数

h为试样缺口下的厚度,cm.参数

数值/mm 参数

数值/mm

40.79±0.03 P

材料硬度是表示抵抗其他较硬物体的压入性能,是材料软硬程度的有条件性的定量反映.

a

$3.00±0.50

R0.1±0.012 通过硬度的测量还可间接了解其他力学性能,如磨耗、拉伸强度等。对于纤维增强塑料,可用

b

1.25±0.15 硬度估计热固性树脂基体的固化程度,完全固化的比不完全固化的硬度高,硬度测试操作简单、

2.50±0.04 ,

迅速、不损坏试样,有的可在施工现场进行,所以硬度可作为质量检验和工艺指标而获得广泛

使用邵氏硬度计将规定形状的压针,在标准的弹簧力下压人试样,把压针压入试样的深度

应用、

复合材料硬度试验方法有些是根据金属硬度测试方法发展而来的,如布氏硬度、洛氏硬度,

转换为硬度值。

有些是复合材料独有的测试方法,如巴氏硬度、邵氏硬度等,布氏硬度、洛氏硬度试验方法都

是将具有一定直径的钢球,在一定的载荷作用下压人材料表面,用读数显微镜读出试样表面的

13.1.7 摩擦

压痕直径,即可计算材料的硬度值,这种硬度值的影响因素很多,试验值难以真正反映材料性

摩擦是普遍存在的一种自然现象,根据摩擦现象发生的场合和条件,摩擦可分为静摩擦和

能。巴氏硬度、邵氏硬度试验是用具有一定载荷的标准压印器,以压人表面的深度衡量试样的

动摩擦、滚动摩擦和滑动摩擦、内摩擦和外摩擦等。

(1)静摩擦和动摩擦 当相互接触的两个物体在外力作用下有滑动倾向时,彼此保持相对

硬度值。

(1)巴氏硬度(参阅GB/T 3854—2005)Barcol(巴柯尔)硬度简称巴氏硬度是一种压痕

静止时的摩擦为静摩擦。处于静摩擦状态下的摩接力称为静摩擦力,当外力增大到物体开始运

硬度,它以特定压头在标准弹簧的压力作用下压人试样,以压痕的深浅来表征试样的硬度,它

动时,静摩擦达最大值称为最大静摩擦力(或称启动摩擦力)。实验证明,最大静摩擦力Fmex

适用于测定纤维增强塑料及其制品的硬度,也可用于非增强硬塑料。

(13-14)

和一个物体对另一个物体的正压力(垂直于接触面的相互压紧的力)N成正比,即

巴氏硬度是一种十分简便而有效的材料制品硬度测量方法,适用于硬质塑料和增强塑料制

Fmx=μ,N 品的质量鉴定、生产过程中对半成品进行现场质量监控、合理选择达到最低合格固化度所需的

式中,μ,为静摩擦系数。

时间等。英国、美国、日本等国已将巴氏硬度作为玻璃纤维增强塑料制品的主要质量指标或列

当一个物体在另一个物体上相对滑动时所产生阻碍滑动的摩擦力称为滑动摩擦力,这种现

为测试标准,是一种很值得推广的硬度试验方法。

(13-15)

象称为动摩擦擦或滑动摩擦。实验证明,滑动摩擦力F与正压力N成正比,即

F=μN

巴氏硬度计有3种型号:GYZ934—1和HBa—1用于测量软金属及较硬的塑料和复合材料:234

236

第13章 聚合物基复合材料的性能测试

式中,μ为滑动摩擦系数,通称摩擦系数。

式中,户方滑动除、表面情况有关,通常与接触面的大小无关。根据实验,滑动摩

式中,ΔV为分离层体积:A。为表观面积。

(3)能量磨耗率(磨耗能量指数)

聚合物基复合材料

ΔV 力比同一物体的最大静摩擦力小。

同一物体的最大液动摩摸根据物体相互间在接触面上运动形式的不同,动摩擦可分为

FL

(13-21)

KE 式中,F为摩擦力。

动摩据和激动摩据你为滑动摩擦。若两个物体虽有相对运动,但在接触而上物体相互之间设有

(4)质量磨耗率 相对位移发生,此时在接触面上产生的摩擦称为滚动摩擦。

ΔW 上产过样物体上施加一正压力,满定使物体刚要运动瞬间的力和

Kw LA,

(13-22) 匀速滑动时的力,即可计算出两物体间的静摩擦系数和动摩擦系数。

式中,ΔW为分离层质量;A,为面积。

(3)摩擦系数的测定原理

(4)摩接系数试验方法 测定摩擦系数的试验方法和设备种类较多,测定塑料薄膜和薄片

(5)磨耗度 (5)计算 塑料薄膜静摩擦系数和动摩擦系数按式(13—16)和式(13—17)计算:

(13-23) 的静态和动态摩擦系数的标准试验方法可参阅ASTM D1894—2014)。

シ A.

式中,μ为滑动摩擦系数;A'为磨粒磨耗因数。mg

(13-16)

(6)抗磨粒模耗系数mg

(13-17)

β=π

(13-24) 1

Ak 式中.μ.为静摩擦系数;μ为动摩擦系数:A,为滑块与平板间产生相对滑动时的起始负

上述能量磨耗率和磨耗度是相同的,都等于抗磨粒磨耗系数的倒数,另外Kw=PKv.其

μ= 荷,N:Aa为滑块与平板间产生均匀滑动期间的平均负荷,N:m为滑块的质量,g:g为重力

中P是磨耗材料的密度,加速度,m/s。

实验室的磨耗试验分两大类,第一类是使简单几何形状的试样作相对运动,逐一改变影响块状和片状塑料动摩擦系数的标准试验方法参阅ASTM D3028—1993。可用式(13—18)

磨耗的参数,然后建立磨耗率与各参数之间的关系,这类试验的结果与实践中遇到的复杂磨耗μ=M1sinθ/0.05n

情况没有直接关系。第二类是模拟实际情况,往往是实践中最恶劣的磨耗条件,有时为了缩短

(13-18)

试验时间,大大加重了这种条件,这类试验的结果只有有限的适用范围。磨耗试验是通过摩擦

计算:

式中,μ为摩擦系数;M为仪器最大摆距,N·m;n为正压力,N;θ为摆的唯一角

磨耗试验机来进行的,试验机的类型很多,有四球式、圆销—圆盘式、圆销—圆柱式、交叉圆柱式试验机等。

度,(°)。

13.2 物理性能测试

13.1.8 磨耗 等。磨耗(亦称磨损、磨蚀)是摩擦的必然结果,尽管对各种磨耗机理的认识正在不断深化,

复合材料较传统单一均质材料具有很多优点,纤维增强塑料热导率低,在超高温的作用下

两个物体发生接触而摩擦的结果会产生各种各样的效应,加热效应、振动效应、磨损效应但到目前为止要给磨耗下一个确切完整的定义是不容易的。按摩擦表面发生的现象,磨耗可分

能吸收大量的热量;增强材料与基体树脂的热膨胀系数不同,不同的复合方式其热性能有明显为氧化磨耗、热磨耗(包括热分解磨耗)、研磨磨耗(也称机械磨耗)及点蚀磨耗。按摩擦表面

的差别;复合材料又是电性能多样化的材料,有电绝缘体,有高介电损耗,又有低介电损耗体,破坏的原因分为粘着磨耗、磨粒磨耗、腐蚀磨耗及表而疲劳磨耗等。

有微波吸收体,又有微波透过体。总之,复合材料物理性能取决于原材料选择、材料的性能设磨耗是一种复杂的材料破坏现象,影响磨耗的基本参数是压力、滑动速度、摩擦系数、表

计、成型工艺方法和工艺条件。因此,复合材料的物理性能的优劣是复合材料研究和应用工作面结构粗糙度、表面膜、材料弹性模量、强度和弹性体的抗疲劳性及温度等。虽然按不同的磨

者普遍关注的问题。这些性能的获得有赖于测试技术的建立和掌握。耗类型来分析这些因素,但它们往往是互相影响的,很难一一分开。如表面高温可由重载和高

复合材料物理性能测试技术是以材料的实用性为着眼点,它包括线膨胀系数、热导率、平速所引起,温度影响表面膜的形成,并会引起表面结构和粗糙度的变化等。在摩擦过程中磨耗

均比热容、热变形温度、马丁耐热、温度形变曲线(热机械曲线)、电阻系数、击穿强度、折射所产生的磨屑可以用质量损失、一两个滑动体的体积或尺寸变化来测定。已经提出并采用了下

率、透射率等试验方法,(1)线性磨耗率

13.2.1 线膨胀系数(13-19)

自然界中大多数固体物质都会随着温度的变化而发生长度和体积的变化,这一现象称为热

列6种磨耗规范。

式中,h为分离层厚度;L为滑动距离。

膨胀。一般物质大都遵循着热胀冷缩的规律。复合材料的热膨胀主要取决于纤维和树脂的线能(2)体积磨耗率

胀系数以及它们所占的体积百分比,所以往往也出现各向异性甚至出现负膨胀的情况,复合材

7/1=74

料的热膨胀较各向同性材料要复杂一些。Kv

(13-20)

设固体在温度为0℃时的长度为Lo,当温度升高到t℃时,固体的伸长量ΔL。与原长L,及

237

ΔV VT 236

聚合物基复合材料

取圆料,通过碰增将能量传给相邻分子的方式称为热传导,它是

第13章 黑合物基复合材的性版法ΔL=aLot,或ΔL/Lo=at

固体中热传递的主要方式。

温度的升高t成正比,即:

导热时温度变化的情况可分为稳定导搭和不稳定导换两

(13-25)

a称为固体的线膨胀系数,线膨胀系数可以定义为温度升高1℃时固体的相对伸长,固体在

类,在传热过程中,沿热流方向上各点的温度因位置不得提供,

温度,℃时的长度L,=L。(1+ar)随温度线性地增长,实际上,a随温度的变化稍有变化,即随温度的升高而加大,所以上式的线性关系并不严格,但对大多数固体在不太大的温度范围内可

但于面时间而变化,则属于不稳定过程,这里仅计论稳定得而

以近似地把a看作是常数,固体的α数量级为(10—5~10—8)/℃,聚合物基复合材料为10—8/℃。在通常情况下a>0,但也有a<0的,如碳纤维在沿纤维方向由—200~100℃时,a=—(0.5~1.45)x10—8/℃,纤维的a<0,相应的复合材料a<0。固体体积随温度升高而

用,此时,在沿,长度上各点温度是不同的,我取微分长度

增大:

V1=Vo(1+β)

(13-26)

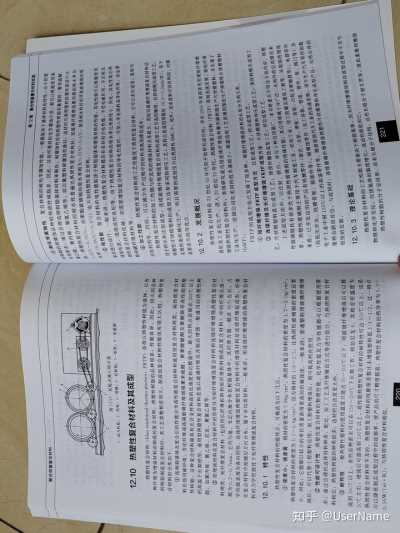

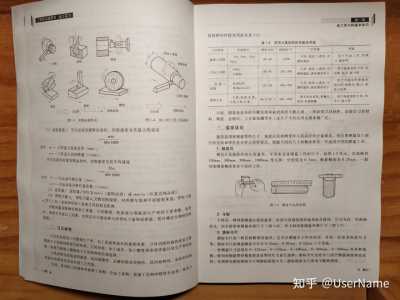

图13—2 平板的热传导

式中,V,为t(C)时固体的体积;V。为0℃时固体的体积;β为体膨胀系数,温度升高

F、温度梯度de/dn 成正比,即:1℃时体积的相对增大。

8 de

AF

如果线膨胀性能是各向同性的,当固体为立方体,温度为0℃时每边长为l0,则:

dr dn

(13-32) V1=3=(1+at)3=Vo(1+at)3

式(13—32)称为导热基本方程式(或称傅里叶定律)。此式对于稳定或不稳定导热均微适

(13-27) 由于a很小,可略去a2、a3项得;

用,在稳定导热时因导热量Q和温度都不随时间变化,故式(13—32)可写为:V1=Vo(1+3at)

(13-28)

Q d

JY 所以体膨胀系数β近似等于线膨胀系数a的3倍。

q=÷= dn

(13-33) 对于各向异性材料,沿不同方向上有不同的相对伸长,固体的形状有了改变。各向异性固

式中,q为导热速率,W;F为导热面积,㎡;λ为热导率,W/(m·K);d/dn为温度梯体中的一条任意直线,当温度升高时,就不一定能保持为一直线。所以对各向异性材料可近似

度,K. 地认为体膨胀系数等于主线膨胀系数之和。

在式(13—32)、式(13—33)中,温度梯度越大,单位长度上的温控越大,式中等号右侧为如果固体在受热时不能自由膨胀,就会在体内产生很大的应力,这个应力的大小相当于将

一”,说明热流方向与温度梯度呈相反方向。固体压缩到原长Lo所需的压缩应力:

对于单层平板的热传导,设平板厚度。和热导率λ为常数,平板的温度只沿着n方向变化,ΔL=aLot

(13-29)

在距离壁n处取dn,按式(13—33)分离变量并积分得:σm=E

ΔL

(13-30)

dr

(13-34) Jf/

Lo 0m=aEl

(13-31)

12-11=

对于碳纤维/环氧复合材料,在0°方向上a=—2x10—8/℃,碳纤维的杨氏模量Ee=3x

入F

λF

108MPa,可以算出当温度升高1℃,如不能自由膨胀时在纤维内产生的应力为:

(11-12) 8_b

48

(13-35)

0m=-2x10-8x3x105x1=-6x10-3[MPa(收缩)]

精确地测定复合材料的平均线膨胀系数对于确定复合材料制品成型前后的体积收缩比,保

FΔ 证制品尺寸,防止制品变形,减小内应力,保证精密的装配都是很重要的。

复合材料的线膨胀性能强烈地依赖于树脂、纤维及它们的组成和铺层方向,并随温度变化。

式中,Δt=t1—t2,为平板壁厚两面的温差,K。树脂浇注体在热变形温度范围内线膨胀是线性的,超过这温度以后就会出现不膨胀甚至负膨胀

热导率是物质导热能力的标志。热导率越大,物质的导热能力越强,反之亦然,热导率的现象,这时树脂软化,甚至不能承受其本身的重力。玻璃钢线膨胀性能强烈依赖于温度,即膨

大小与物质的化学组成、物理状态、内部结构及物质所处的温度、湿度、压力等因素有关。影胀非线性,这是由于玻璃纤维的膨胀系数在250℃以下时随温度的升高而升高,超过250℃则随

响复合材料导热性的因素很复杂,如不同的树脂基体有不同的热导率;同一种树脂由于密度不温度升高而有所下降的缘故。

同,其热导率亦不同,其增强材料与导热性关系不仅与纤维性能有关,而且与导热方向有关,影响线膨胀系数的因素很多,如原材料种类、规格、型号、加工方法、工艺条件、铺层方

因为纤维的纵向、横向导热性质不同。碳纤维复合材料中,纤维含量增加其导热性提高;连续向以及测试条件、仪器设备等均会影响数据的重复性。因此对于重要装置上使用的复合材料。

纤维复合材料比不连续纤维复合材料导热性好,玻璃钢导热性的基本规律与碳纤维复合材料类要以从实际选用材料上取样测定的数据为准。

似,而Kevlar纤维复合材料的热导率比碳纤维复合材料的低。随着宇航工业的发展,测定各种新型材料的低温、超低温线膨胀系数已成为材料研究和制

13.2.3 平均比热容13.2.2 热导率

1g物质升高1℃所吸收的热量称为比热容。各种物质的比热容不同,同一物质比热容的大

品设计中不可缺少的重要技术指标。测试方法要点参阅GB/T 2572—2005。

小与加热时的条件(如温酸、择强、体积)有关,同一物质在不同勒态下的比热容也不同,装

导又称导热,是热量传递的一种基本方式。温度较高的物体,由于其分子的热运动比

请解平均比热容是采用块最法混合法规定的,试样在加热炉内恒量加热一段时间,达到一

33

238

聚合物基复合材料

定温度后降至紫铜块量热计内,试样释放的热量被量热计完全吸收,测量试样和紫铜块量热计

电阻系数(电阻率或比电阻)

第13章 聚合物基复合材料的性能测试

13.2.6 的温度变化值,即可求出试样的平均比热容。

两个电极与试样接触或嵌入试样内,加于两电极上的直流电压和流经电极间的全部电流之

比称为绝缘电阻。绝缘电阻是由试样的体积电限和表面电阻两部分组成的。

试样的平均比热容:

H(tm-13-10)

(13-36)

流电压与流过它们之间试样体积内的电流之比称为体积电阻Rv。由Rv及电极和试样尺寸算出

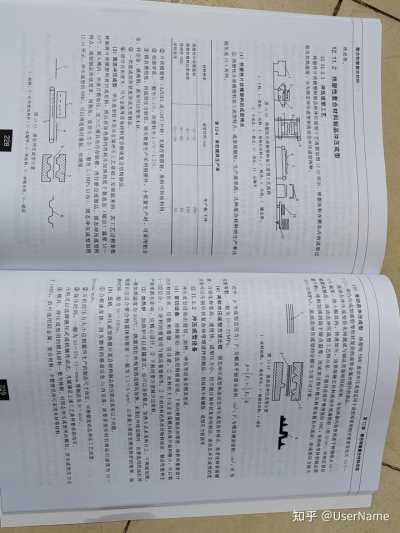

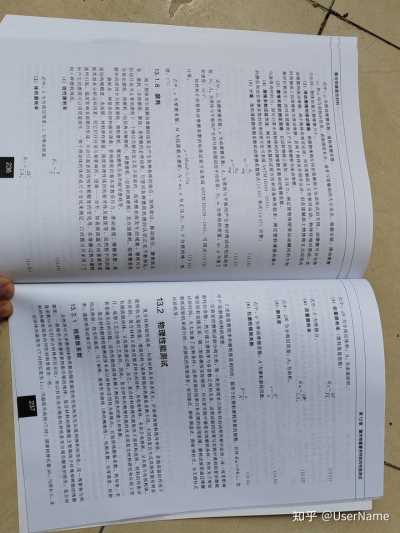

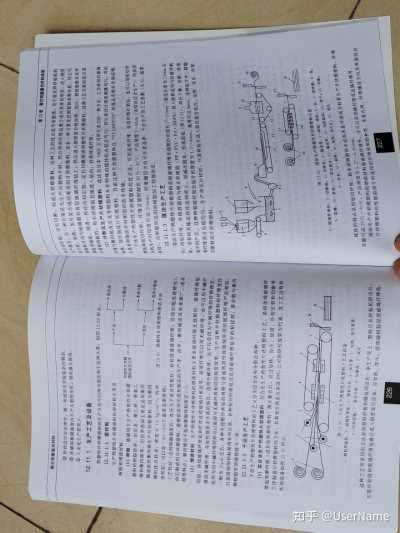

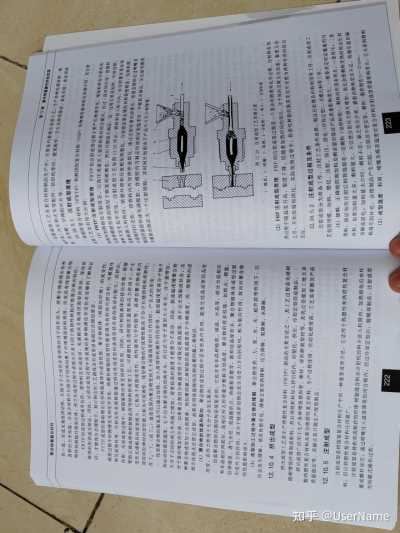

图13—3为板状试样电极配置图,在两电极间嵌人一试样使其接触良好,施于两电极上的直

C,

m(1-tm-ta)

式中,Cp为试样平均比热容,J/(g·℃);H为量热计热值,J/℃;to为落样时量热计温

度,℃;tm为量热计最高温度,℃;m为试验后的试样质量,g;ta为量热计温度修正值,℃;,

的电阻系数称为体积电阻系数pv(n·cm):为试样在保温期的温度,℃。

Pv=Rv5/5

(13-38) 量热计温度修正值ta为:

式中,S为测量电极面积,cm;d为试样厚度,cm;Rv为体积电阻,n.+

t3-71[2 V1-V10+(-n3)+nV3

(13-37)

或

18

73-■2

式中,V1、V3分别表示第一、第三阶段量热计温度之变化速率:71、T3分别表示第一、第

三阶段量热计之温度平均值:n为第二阶段量热计温度记录次数;t,为第二阶段量热计温度记

录值。 13.2.4 马丁耐热与热变形温度

不保护 被保护

保护

在工业上,往往采用马丁耐热或热变形温度判断复合材料的耐热性,它们都是使试样在规

定的外力作用下,置于箱内或槽内。按规定的等速升温加热,以达到规定变形量的温度指标来

电极 电极

电极 表示其耐热性能。

图13—3 板状试样电极配置图

马丁耐热试验方法是1924年由马丁氏提出的,1928年被德国采用为酚醛塑料耐热标准方

法,后来苏联国家标准也采用此法,我国于1970年也正式颁布了国家标准“材料耐热性(马

在试样的一个面上放置两电极,施于两电极间的直流电压与沿两电极间试样表面层上的电丁)试验方法”(GB 1035—1970)。

流之比称为表面电阻Ra。由R,及表面上电极尺寸算出的电阻系数称为表面电阻系数p,(n):

热变形温度试验方法首先由英国提出,以后又被日本JIS、美国ASTM、国际标准ISO等采

2π 用,我国于1979年也将此法列为国家标准“塑料弯曲负载热变形温度(简称热变形温度)试验

p,=R, D2

(13-39) 方法”(GB/T 1634—1979),2014年以GB/T 1634.2—2004 代替.

In

D1 (1)马丁耐热(参阅GB 1035—70)马丁耐热法规定试样在(10±2)℃/12min等速升温环

式中,D1为被保护电极直径,cm;D2为保护电极内径,cm;R,为表面电阻.Ω.境中,在一定的静弯曲力矩的作用下使试样承受(5±0.02)MPa弯曲应力,以弯曲变形达6mm

测试方法有直接法测量绝缘电阻和比较法测量绝缘电阻。直接测量法即直接测量施加于试时的温度表示耐热性。该方法不适用于耐热性低于60℃的塑料或纤维增强塑料。

样的直流V和流过试样的电流I,通过欧姆定律计算出电阻R=U/I,或者使流过试样的电流通(2)热变形温度(参阅GB/T 1634.2—2004)热变形温度试验方法的基本原理与马丁耐热

过一个已知的标准电阻R,,测量R,两端的电压而求得通过的电流1.Rx=UR,/U3。包括欧姆试验方法相类似,将试样浸在等速升温的硅油介质中,在简支梁式的静弯曲载荷作用下,试样

表法、检流计法、高阻计法。而比较法是与已知标准电阻相比较来测定绝缘电阻值的方法。常弯曲变形达到规定值时的温度称之为热变形温度。它适用于控制质量和作为鉴定新品种热性能

用的比较法有两种:电桥法和电流比较法。其具体的测试方法参照《电气绝缘测试技术》(机械的一个指标,并不代表其使用温度。

工业出版社)。 13.2.5 温度形变曲线(热机械曲线)

13.2.7 介电常数和介质损耗角正切马丁耐热试验和热变形温度试验是指试样在外力作用下,由于温度升高而产生变形达某一

(1)相对介电常数 相对介电常数c,是在同一电极结构中,电极周围充满介质时的电容C,点的温度值,它们具有工程性质。温度形变曲线亦称热机械曲线或热机械分析(thermo

与周围是真空时的电容C。之比:

0/= mechnical analysis,TMA),是在程序温度控制下(等速升温、降温、恒温或循环温度)测量试

样在受非振荡性负荷(如恒定负荷)时所产生的形变随温度变化的曲线,它在一定的温度范围

对平板电极,有:

内反映试样在外力作用下形变的全过程,这比指定某一变形量的温度值更合理更全面,所以

EOA Co=

TMA被广泛应用于科学研究部门。240

241

聚合物基复合材料

为击穿强度,因体介质的击穿可为纯养的电击穿过程亦可为热击穿过程,电击穿是由于电荷在

第13章 聚合物基复合材料的性能测试

式中,A为极板面积,m;d为电极间距离,m;co为真空介电常数,8.854x10—12F/m。

Co的计算,根据试样的几何尺寸计算以空气为介质时的电容:

coA

(13-40)

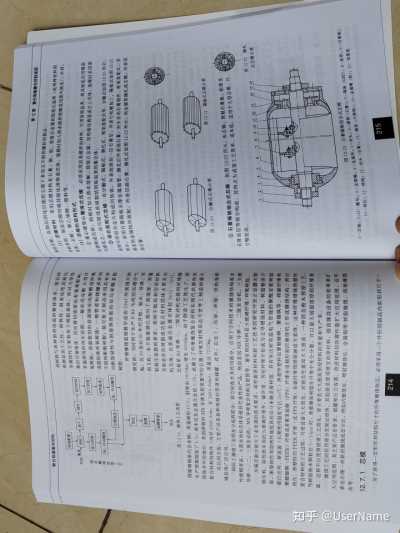

13—6为高压西林电桥原理简图,图137所示为在国体介质中场加和所引起的热破坏的结果

Co=

式中,A为试样面积(电极面积),㎡;t为试样厚度或平板电极距离,m;to为真空介电

能力已被破坏。若电压维持不变或再加较低的电压,电流均将无限增加。

。当电压增至一定值时,电阻系数逐渐降低,从b点起电阻迅速下降,过把后介的绝缘

系数。

x10-F/m=8.854x10-12F/m 03

c,的计算:测得试样的C、,按式(13—40)计算出Co,再计算出平板试样的er:

0.036πtC

(13-41)

A 式中,C为平板试样的电容Cx,pF.

(2)介质损耗角正切 电介质材料在交变电场作用下的能量损耗称为介质损耗。这种损耗,

一是通过介质的漏导电流(它与电压为同相)引起的漏导电流损耗;二是由吸收电流中的一部分与电压同相的有功电流引起的吸收损耗。

电介质材料在交流电压U作用下,介质中的总电流1由漏导电流IR电容电流Ic及吸收电

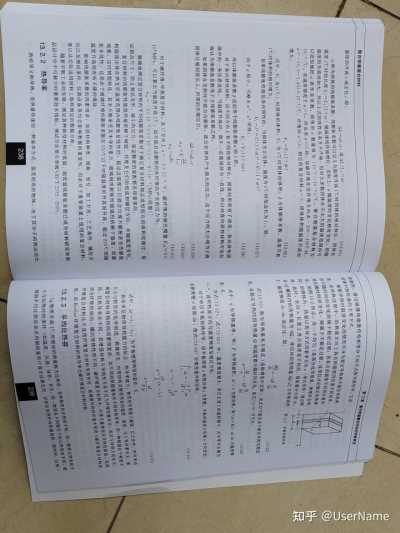

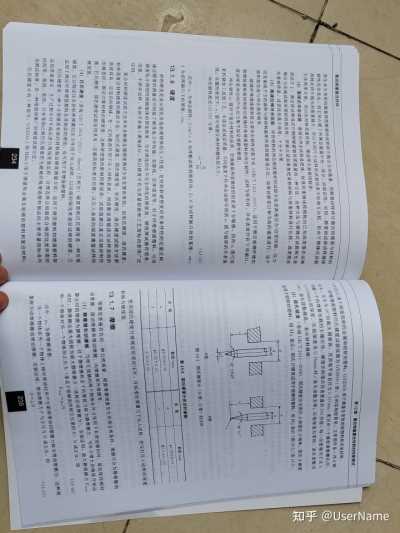

流I。所组成,它们的矢量和为1.如图13—4所示。通常情况下,I与U夹角φ的余角8反映电介质材料介质损耗的大小。对电介质施以正弦波电压时,外施交流电压与相同频率的电流之间

图13—6 高压西林电桥原理简图

图13—7 固体电介质的

的相角的余角的正切值tanδ,是表示该电介质在交流电压下能量损耗的一个参数。

T—试验变压器;C2—试样;Co—标准电容

电流—电压特性曲线图

器:R3—可变电阻:R1一标准电阻;

C、一可变电容;D—平衡指示器;/1

UR

E1一高压电源:E:一辅助电源R.

1c

电绝缘材料厚度越大,击穿电压就会越大。因此,增加绝缘材料的厚度或选择优质电绝缘

材料都能提高绝缘体的击穿电压。试验方法要点参阅GB/T 1408.1—2016。

Cr=

试验在工频下用最高额定试验电压为50kV或100kV的交流变压器,击穿试验时采用连续

均匀升压法或1min逐级升压法。11

耐压试验是在试样上连续均匀地升压到一定的试验电压后保持一定的时间,试验电压和时

12 ū

(a)串联等效线路

(b)并联等效线路

间由产品标准规定。 ツ

图13—4 电流—电压矢量

图13—5 等效线路图

试验结果按式(13—44)计算:

Eb=Ub/d

(13-44) 为了计算各种频率的交流电压作用下电介质的介质损耗,可利用并联等效线路或串联等效

式中,Eb为击穿强度,kV/mm;Ub为击穿电压,kV:d为试样厚度,mm。

线路,如图13—5所示。

在并联等效电路中:

13.2.9 耐电弧1

tand= wCpRp

(13-42)

耐电弧试验(参阅GB/T 1411—2002)是采用交流高压小电流耐电弧试验方法,借高压在在串联等效电路中:

两电极间产生的电弧作用,使绝缘材料表面形成导电层所需的时间来判断绝缘材料的耐电弧性。tanδ=ωRsCs

(13-43)

13.2.10 温度指数

式中,ω为角频率:Rs、Rp分别为串、并联等效电阻,Ω;Cs、Cp分别为串、并联等效

电容,F.

快速评定电气绝缘浸渍漆和漆布热老化性能的试验方法—热重点斜法,是基于电气绝缘13.2.8 击穿强度

热寿命试验理论1gr=a+b/T,即绝缘热寿命τ的对数与绝对温度T的倒数呈线性关系,将恒温下功能性试验和匀速升温下热失重试验结合起来,即由常规热老化试验方法作一恒温点功能

置于电场中的任何介质,当电场强度超过某一临界值时就会丧失绝缘性能,这种现象称为

性试验,求得该温度下的热寿命值,由热重曲线求得热寿命线的斜率,借以评定材料的热老化

电击穿,介质发生击穿时的电压称为击穿电压(介电强度)。击穿电压与击穿处介质厚度之比称

性能。

从热失重曲线上取失重5%~50%(间隔5%)所对应的10个温度值,按下面经验公式计

242

243 a

聚合物基复合材料

相同的试验条件,对于商品化的热天平其试验结果有可比性。

准强,能准确地测量物质的质量变化及变化速来,然而其试验结果与试验条件有关,其要选用

第13章 聚台物基复合材料的性能测试

算该材料的表现热裂解活化能Ep。

En=Eo+RC

(13-45)

差热分析法和示差扫描量热法

M 13.4.2

式中,w,为试样总失重。mg:W为试样的失重,mg:W/W,为失重百分数;。为对

即在程序温度控制下研究物质性质和温度间函数关系的一种方法,它是研究物质物理化性质的

(1)差热分析法(DTA)差热分析是在程序温度控制下测量试样与参比物之间的温度差。

应于每一个WW,的温度值,C:R为气体常数8.314J/(mol·K);C。为系数;E。为常数,

一种重要方法。

J/mol. 随时间呈线性上升,在炉子中放着被测试样和参比物,在试样池和参比物的底部分别装有规能

原理:差热分析仪的炉子由电热丝加热,电热丝电压受程序温度控制器控制使炉子温度能

热寿命线的斜率:

Ep

E. b

2.303R 19.147

(13-46)

偶,将这两个池下的热电偶反向串接送至放大器,经放大后送至记录仪,同时炉子中热电偶或

取两次试验的平均值作为结果,两次试验的相对误差不大于2%。

参比物池下的热电偶送出的UT也送至记录仪,由此记录ΔT和T.

b

热效应和仪器上显示图形面积之比往往不是常数,致使定量计算发生一定困难,为克服这一缺

差热分析虽能定量,但对试样池的材料和形状等要求都很高,且当等速升温时试样发生的

由t、r、b,按式a=lgr

273+

计算得a。 按下式计算材料的温度指数td:

点,故进一步发展了示差扫描量热法(DSC).

1

lgro-lgr

1

(2)示差扫描量热法(DSC)示差扫描量热法是20世纪60年代以后研制的一种热分析方

273+1

b

273+t

(13-47)

法,它是在程序控制温度下,测量输人到试样和参比物的功率益与温度的关系的一种技术,根

式中,ro为寿命界限值,取30000h。

据测量方法的不同可分为3种类型:功率补偿型DSC、热流型 DSC和热通量型DSC.示差扫描量热法其主要特点是使用温度范围较宽(—200~80℃)、试样用量少、分辨能力高、灵敏度高、

13.3 耐燃烧性

能直接从DSC曲线上的峰形面积得到试样的放热或吸热量、能定量测定各种热力学参数和动力

学参数,故获得广泛应用。

随着聚合物基复合材料用途的日益扩大,对其耐燃烧性要求显得更加重要,人们通过改变

结构、改性、共混、复合等手段改善和提高复合材料的耐燃烧性。测试纤维增强塑料的耐燃烧

13.5 吸水性

性有间接火焰法、直接火焰法、氧指数法等。这些方法可用于产品质量控制和评价,但不适用

于实际使用时评定潜在着火危险性。

复合材料功吸水性(参阅GB/T 1463—2005)大小不仅与选用的原材料(树脂、纤维及表

间接火焰法一般用于硬质塑料、纤维增强塑料的试验。引燃源采用由电加热的灼烧硅碳棒

面处理剂等)有关,而且吸水时间、浸泡温度、试样厚度、试样表面积和试样中纤维的排列方

(GB/T 2407-2008).

向等对复合材料的吸水性都有重要的影响。

直接火焰法一般适用于软质塑料(泡沫塑料、塑料薄片薄膜),这类方法中又可根据试样放

复合材料吸水后的含水量对其绝缘电阻、介质损耗、力学性能、外观和尺寸等有较大的影

置位置不同分为水平法、垂直法和45°法等。这类方法的引燃源均采用明火,因此点燃温度要比

响,通过吸水性的测定可了解水分对上述性能的影响程度,从而为生产和使用复合材料提供参

间接火焰法低一些(GB/T 2408—2008,GB4609—1984)。

考依据。

氧指数法是测定塑料、增强塑料材料试样在氧气和氮气比例受控的气氛环境中能被点燃的

吸水性可采用吸水质量、单位面积吸水量以及吸水率表示:

最低氧气比例浓度(GB/T 2406.1—2008)。

W=G1-G2 G1-G2 Ws= S

13.4 热稳定性

G1-G2 x100

(13-48)

Wv.G=G2

热稳定性是聚合物基复合材料的重要性能。复合材料的热稳定性主要取决于聚合体基体的

热稳定性。当基体受热分解破坏后,其复合材料也失去力学性能,一般采用热分解温度来衡量

式中,W为吸水质量,g;G1为试样浸水后的质量,g;G2为试样浸水后第二次干燥后的

其热稳定性。测定高分子材料和聚合物基复合材料的热分解温度可用热重法(TG)、差热分析

质量,g:Ws为单位面积吸水量,g/㎡;S为试样整个表面积,m;Wv.G为吸水率.%。

法(DTA)和示差扫描量热法(DSC)等。

13.4.1 热重法

13.6 耐化学腐蚀性热重法(TG)是在程序控制温度下,测量物质质量与温度关系的一种技术。热重法试验得

复合材料的耐化学腐蚀性是指其在酸、碱、盐以及有机溶剂等化学介质中的长期工作性能。

到的曲线称为热重曲线(TG曲线),其纵坐标为质量,横坐标为温度(或时间)。从热重法可派

由于玻璃钢具有成型方便、耐腐蚀性能好的特点而被广泛应用于石油、化工、纺织、冶金、机

生出微商热重法(DTG),即TG曲线对温度(或时间)的一阶导数。热重法的主要特点是定量

城等工业部门。玻璃钢的耐腐蚀性能与树脂的含量、品种规格、结构类型有密切关系,与玻璃

245

244

聚合物基复合材料

布的性质有关,与成型工艺条件、固化度、表面微裂纹有关,与试验介质、温度、试样内应力、浸泡时间以及试样尺寸规格也有关,因此统一确定耐化学腐蚀试验方法是十分必要的。我国制

第14章 聚合物基纳米复合材料

订的国家标准是通过定期静态浸泡试验测定玻璃钢的耐腐蚀性,但对于耐腐蚀级别的评定标准

至今尚无统一规定,试验方法参阅GB/T 3857—2017.14.1 概论

纳米技术是在0.1~100nm尺度范围内,研究电子,原子和分子运动规律与特征的一门新兴学科,其研究目的是按人的意志,直接操纵电子、原子或分子,研制出人们所希望的、具有特定功能特性的材料与制品。纳米技术涵盖纳米材料、纳米电子和纳米机械等技术,目前可以

实现的技术是纳米材料技术。

纳米材料是指颗粒尺寸在纳米量级(0.1~100nm)的超细材料,它的尺寸大于原子簇而小

于通常的微粉,处在原子簇和宏观物体交界的过渡区域。纳米材料科学是凝聚态物理、胶体化学、配位化学、化学反应动力学、表面、界面等学科的交叉学科,是现代材料科学的重要组成部分。纳米材料在结构、光电和化学性质等方面的诱人特征,引起材料学家的浓厚兴趣,使之

成为材料科学领域研究的热点。纳米材料对新材料的设计与发展以及对固体材料本质结构性能量

的认识都具有十分重要的价值。

(1)纳米材料的结构

纳米粒子按成分分可以是金属,也可以是非金属,包括无机物和有机高分子等;按相结构分可以是单相,也可以是多相;根据原子排列的对称性和有序程序,有品态、非晶态、准晶态。纳米粒子的形状及其表面形貌也多种多样,纳米级材料(粒子)尺寸小,比表面积大,位于表面上的原子占相当大的比例。因此一方面纳米级材料表现为具有壳层结构,其表面层结构不同于内部完整的结构(包括键态、电子态、配位数等);另一方面纳米级材料(粒子)的体相结构也受到尺寸制约,而不同于常规材料的结构,且其结构还与制备方法有关,从原子间相互作用来考虑,构成材料的化学结合力主要有4种:范德瓦耳斯力、共价键、金属键和离子键。由于材料的结合力与原子间距有关,而纳米级材料(粒子)内部的原子间距与相应的常规材料不同,其结合力性质也就相应地发生变化,表现出尺寸依赖性,因此,几乎所有的纳米材料(粒子)都部分地失去了其常规的化学结合力性质,表现出混杂性,这已经被许多理论和实验所证实。公筑园

(2)纳米材料的特性

①体积效应 体积效应又称小尺寸效应,当纳米粒子的尺寸与传导电子的德布罗意波长以及超导态的相干波长等物理尺寸相当或更小时,其周期性的边界条件将被破坏,光吸收、电磁、化学活性、催化等性质和普通材料相比发生很大变化,这就是纳米粒子的体积效应。纳米粒子的体积效应不仅大大扩充了材料的物理、化学特性范围,而且为实用化拓宽了新的领域。例如纳米尺度的强磁性颗粒可制成磁性信用卡;纳米材料的熔点远低于其原先材料的熔点,这为粉末冶金提供了新工艺;利用等离子共振频率随颗粒尺寸变化的性质,制造具有一定频宽的微波吸收纳米材料,用于电磁波的屏蔽等。

②表面(或界面)效应 表面(或界面)效应是指纳米粒子表面原子与总原子数之比,随

粒径的变小而急剧增大后所引起性质上的变化。表14—1给出了纳米粒子尺寸与表面原子数的关系。

从表14—1可以看出,随着粒子半径的减小,表面原子数迅速增加。这是由于粒径减少,表

面积急剧变大所致。由于表面原子数的增加,表面原子周围缺少相邻的原子,具有不饱和性质,大大增强了纳米粒子的化学活性,使其在催化、吸附等方面具有常规材料无法比拟的优越性。

246

247

聚合物基复合材料

量子尺寸效应等性质,而且将无机物的制性、尺寸稳定性和热稳定性与聚合物的物性、加工性

第14章 聚合物基纳米复合材料

纳米粒子优异的催化性能已在光催化降解污染物、光催化有机合成等方面进行了有实际应用价值的探索。

展现出广阔的应用前景。无机纳米复合材料广泛存在于自然界的生物体候率,在物学等领

表14—1 纳米粒子尺寸与表面原子数的关系

,人工合成的无机纳米复合材料目前成信增长,不仅有合成的结米材(细植物和动物的件质)

原子数/个

表面原子所占比例/%

石墨层间化合物、黏土矿物—有机复合材料和沸石有机复合材料等。

、纳米氧化物、纳米陶瓷、纳米无机含氧酸盐等)构成的有机基的米复分相(组钢来金

粒子半径/nm

2.5x10

10 20

20

纳米复合材料的构成形式,概括起来有:0—0型、0—1型、0—2型、0—3型、1—3型、2—3型等

10

3.0x10 2.5x10

80

主要形式。

2

常采用原位压块、原位聚合、相转变、组合等方法实现,具有纳米构造非均匀性,也称聚集整。

①0—0复合 即不同成分、不同相或不同种类的纳米微粒复合面成的结米固体或液体,通

06 1

30 ③宏观量子隧道效应 微观粒子具有贯穿势垒的能力称为隧道效应。纳米粒子的磁化强度

在一维方向排列称纳米丝,在二维方向排列成纳米薄膜,在三维方向排列成纳米块体材料。目

等也具有隧道效应,它们可以穿越宏观系统的势垒而产生变化,这被称为纳米粒子的宏观量子

前聚合物基纳米复合材料的0—0复合主要体现在纳米微粒填充聚合物原位形成的纳米复合材料。

隧道效应。它的研究对基础研究及实际应用都具有重要意义。它限定了磁盘等对信息存储的极

②0—1复合 即把纳米微粒分散到一维的纳米线或纳米棒中所形成的复合材料。

③0—2复合 即把纳米微粒分散到二维的纳米薄膜中,得到纳米复合薄膜材料。它又可分

限,确定了现代微电子器件进一步微型化的极限。

为均匀弥散和非均匀弥散两类,有时也把不同材质构成的多层膜称为纳米复合薄膜材料。

(3)纳米复合材料的分类

④0—3复合 即纳米微粒分散在常规固体粉体中,这是聚合物基无机纳米复合材料合成的

根据国际标准化组织(International Organizaton for Standardization,ISO)给复合材料所下

的定义,复合材料就是由两种或两种以上物理和化学性质不同的物质组合而成的一种多相固体

主要方法之一,填充纳米复合材料的合成从加工工艺的角度来讲,主要是采用0—3复合形式。

材料。在复合材料中,通常有一相为连续相,称为基体;另一相为分散相,称为增强材料。分

⑤1—3复合 主要是纳米碳管、纳米晶须与常规聚合物粉体的复合,对聚合物的增强有特

散相是以独立的相态分布在整个连续相中,两相之间存在着相界面。分散相可以是纤维状、颗

别明显的作用。 粒状或是弥散的填料。复合材料中各个组分虽然保持其相对独立性,但复合材料的性质却不是

⑥2—3复合 从无机纳米片体与聚合物粉体或聚合物前驱体的发展状况看,2—3复合是发展

各个组分性能的简单加和,而是在保持各个组分材料的某些特点基础上,具有组分间协同作用

非常强劲的一种复合形式。所产生的综合性能。

纳米复合材料(nanocomposites)概念是Roy R于20世纪80年代中期提出的,指的是分散

14.2 纳米颗粒的制备方法相尺度至少有一维小于100nm的复合材料。由于纳米粒子具有大的比表面积,表面原子数、表

面能和表面张力随粒径下降急剧上升,使其与基体有强烈的界面相互作用,其性能显著优于相

除了单分散的纳米级粒子的制备方法有特殊要求以外,大部分纳米颗粒的制备方法都可归同组分常规复合材料的力学性能,纳米粒子还可赋予复合材料热、磁、光特性和尺寸稳定性。

结如下:①液相法,如溶胶—凝胶法、乳液法和CVD法等;②固相干法,如研磨法、烧结法、因此,制备纳米复合材料是获得高性能材料的重要方法之一。纳米复合材料可以按图14—1进行

气流撞击法等;③气相法,如激光气相沉积法等;④其他特殊方法,如重力分选法等。但无论分类。

采用何种方法,制备纳米粒子都有如下要求:①表面光洁;②粒子的形状及粒径、粒度分布可控,粒子不易团聚;③易于收集;④热稳定性优良;⑤产率高.

金属/金属

(1)固相法 固相法是将金属盐或金属氧化物按一定的比例充分混合,研磨后进行煅烧,非聚合物纳米复合材料

金属/陶瓷

发生固相反应后,直接或再研磨得到超微粒子的一种制备方法;也可将草酸盐、碳酸盐通过热陶瓷/陶瓷

分解反应,再经研磨,从而得到无机非金属氧化物纳米粒子。此法设备和工艺简单,在满足产

纳米复合材料

聚合物基

有机/无机纳米复合材料

品质量的前提下,采用此法的产量高,成本大大降低,但其耗能大,且产品不够纯。主要用于

无机材料基

聚合物纳米复合材料

分子聚合

粉体的纯度和粒度要求不高的情况。例如采用此法合成了单相Ba2TigO20粉体。聚合物/聚合物纳米复合材料

原位聚合

(2)液相法 液相法是生产各种氧化物微粒的最主要方法。它的基本原理是:选择一种或微纤/基体

多种合适的可溶性金属盐类,按所制备的材料组成计量配制成溶液,使各元素呈离子态(或分子态),再选择一种合适的沉淀剂(或用蒸发、升华、水解等方法),使金属离子均匀沉淀(或

图14—1 纳米复合材料分类纳米复合材料与常规的无机填料/聚合物复合体系不同,不是有机相与无机相简单的混合,

结晶出来),最后将沉淀或结晶物脱水(或加热)得到超微粉末。此法的一个主要优点是:对于

而是两相在纳米尺寸范围内复合而成。由于分散相与连续相之间界面积非常大,界面间具有很

很复杂的材料也可以获得化学均匀性很高的粉末。液相法有很多,本书现介绍几种常用的方法。

强的相互作用,可产生理想的粘接性能,使界面模糊。作为分散相的有机聚合物通常是刚性棒

①溶胶—凝胶法 溶胶—凝胶法(sol—gel)又称胶体化学法,是20世纪60年代发展起来的一

状高分子,包括溶致液晶聚合物、热致液晶聚合物和其他刚性高分子,它们以分子水平分散在

种制备玻璃、陶瓷等无机材料的新工艺。基本原理是:将金属醇盐或无机盐经水解直接形成溶

柔性聚合物基体中,构成有机聚合物/有机聚合物纳米复合材料。作为连续相的有机聚合物可以

胶或经解凝形成溶胶,然后使溶质聚合凝胶化,再将凝胶干燥、烧结去除有机成分,最后得到

是热塑性聚合物、热固性聚合物。聚合物基无机纳米复合材料不仅具有纳米材料的表面效应、

无机材料。概括起来,包括溶胶的制备、溶胶凝胶转化、凝胶干燥几个过程。此方法的优点248

249

聚合物基复合材料

同的激光能量密度可制备出形状结构不同的的米粉,通常情况下,颗粒相互粘连为链状,条件

第14章 聚合物基纳米复合材料

是:粒度小、制品纯、温度低,可比传统方法约低400~500℃;从同一原料开始,改变工艺过程可获得不同的制品。用此法制备的粉体粒径小、颗粒分布均匀、团聚少、烧结度较高、介电

成为世界各国关注的高新技术领域。性能较好。

②水解法 它是将金属盐溶液在高温下水解生成氢氧化物或水合氧化物沉淀制备纳米粒子

14.3 纳米热固性塑料

的一种方法。水解法包括的方法有无机盐水解法、金属醉盐水解法、喷雾水解法等,其中尤以金属醇盐水解法最为常用。

化应用的塑料品种之一,以其优良的力学特性、尺寸稳定性、良好的耐热、耐老化性,广泛地

热固性塑料包括环氧、不饱和聚酯、酚醛树脂、脲醛、三聚氧胺甲醛等,是最早实现工程

醇盐水解法通过金属盐的水解制备超微粒子,由于金属醇盐仅与水反应,得到的物质纯度

高,杂质被引人的可能性很小,醇盐水解法最大的特点是从物质的溶液中直接分离出所需要的

应用于机械、电气电子、石油化工、汽车和航天、航空、武器装备等领域的结构部件,然而。

超微、粒径细、粒度分布范围窄的超微粉末。该法具有制备工艺简单、化学组成可以精确控制、

热固性塑料的韧性和加工性能相对较差,影响了这类塑料应用范围的扩大,纳米材料技术的出

粉体的性能重复性好以及产率高(约100%)的特点。目前已合成出TizO、ZrO2(<10nm)、高热稳定性锐钛矿型Ti2O纳米粉。但本法的主要问题是原料成本高,如能降低成本,则此法将

现及其在塑料改性中的研究与应用,给热固性塑料综合性能上档次上水平提供了良好的机遇。采用共混法将纳米SiO2添加到不饱和聚酯中,当纳米SiO2含量为3%~5%时,其试样的耐磨

具有极强竞争力。

性提高1~2倍,莫氏强度由0.13MPa提高到0.27MPa,提高1倍以上,冲击强度也有明显提

③微乳液法(或反相胶束法)本法利用两种互不相溶的溶剂在表面活性剂的作用下形成

一种均匀的乳液,剂量小的溶剂被包裹在剂量大的溶剂中形成一个个微泡,微泡的表面是由表

高。采用可聚合季铵盐—蒙脱土复合物与不饱和聚酯共固化,发现少量的蒙脱土能使不饱和聚酯

面活性剂组成,从微泡中生成固相可使成核、生长、凝结、团聚等过程局限在一个微小的球形

固化物的拉伸强度和冲击强度同时得到提高,为热固性聚合物的增强增韧改性开拓了一条新途

液滴内,从而形成球形颗粒,又避免了颗粒之间的进一步团聚。此法制备的纳米粒子粒径小,

径,用超声波对纳米SiO2进行处理,通过溶液共混法制备了纳米SiO2/E—44环氧树脂塑料,并

单分散性好,实验装置简单、易操作。已合成的有CaCO3、氧化物(Fe3O4、TiO2、SiO2)以

对其结构和力学性能进行了研究,采用的固化剂为甲基四氢苯酐,其数据见表14—2。及半导体纳米粒子CdSe、PbS、CdS等。

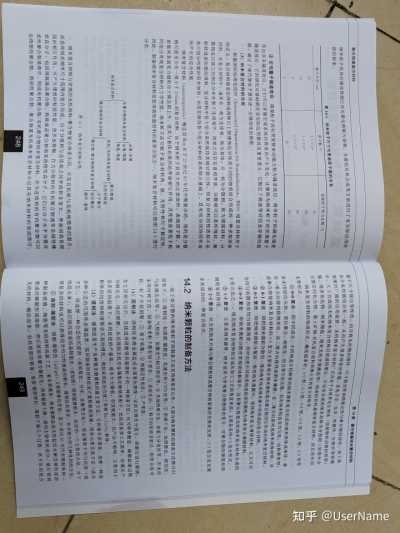

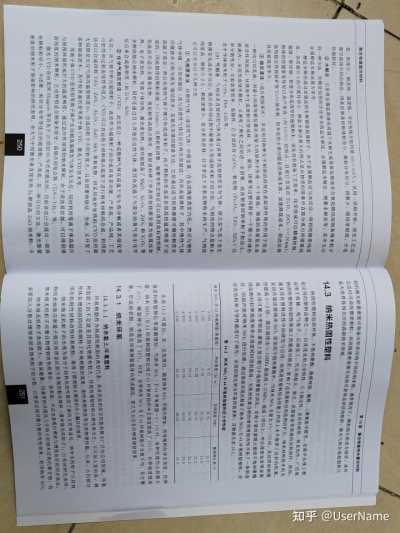

表14—2 纳米SiO1/E—44环氧树脂塑料的力学性能

(3)气相法 气相法是直接利用气体或通过各种手段将物质变为气体,使之在气态下发生

物理变化或化学反应,最后在冷却过程中凝聚长大形成纳米粒子的方法。气相法的特点是粉末

纳米SiO2/E—44环氧树脂(质量份)

冲击强度/(kJ/m)

拉伸强度/MPa

断裂伸长率/% 纯度高、颗粒尺寸小、颗粒团聚少、组分更易控制,且非常适于非氧化物粉末的生产。气相法

0/100

8.52

38.95

21.7

1/100

9.52

39.56

21.8 又可以分为以下几种方法。

2/100

15.28

40.70

22.0

①气相蒸发法 在惰性气体(或活性气体)中使金属、合金或陶瓷蒸发汽化,然后与惰性

3/100

19.04

50.78

25.6 气体冲撞、冷却和凝结(或与活泼性气体反应后再冷却凝结)而形成超微粒子。其中惰性气体

4/100

15.08

44.01

23.6 5/100

10.15

38.65

21.0

冷凝技术又称为蒸发—凝结技术,是最先发展的制备方法,它是通过适当的热源使可凝性物质在高温下蒸发,然后在惰性气体下骤冷形成纳米粒子。由于颗粒的形成是在很高的温度梯度下完

从表14—2可看出,在一定范围内,随着纳米SiO2用量的增加,所得塑料的冲击强度、拉伸

成的,因此制得的颗粒很细(<10nm),且颗粒的团聚、凝聚等形态特征可以得到良好的控制。

强度和断裂伸长率逐渐增加,当纳米SiO2:E—44环氧树脂=3:100时,各种性能均达到最大

但此法不适合金属氧化物、氮化物等高熔点物质。据报道科研工作者将加热源发展为电弧法加

值。纳米SiO2/E—44环氧树脂塑料比纯E—44环氧树脂的冲击强度提高了124%,拉伸强度提高

热、电子束加热、等离子体加热、激光束加热,成功地制备了MgO、Al2O3、ZrO2和Y2O3等

了30%,断裂伸长率提高了18%,但是,如果纳米SiO2在E—44环氧树脂中分散不均,发生聚

多种高熔点纳米颗粒,同时还通过引入其他反应性气体,使其在高温下与蒸发的蒸气发生化学

集,形成块状物,则易在环氧树脂基体内形成缺陷,使之失去应有的增强增韧效果。

反应来合成新物质(如TiN、AIN)。

②化学气相沉积法(CVD)此法是让一种或数种气体在高温下发生热分解或者其他化学

14.3.1 纳米环氧

反应,从气相中析出超微粒子。此法作为超微粒子的合成具有多功能、产率高、产品纯、工艺可控性和过程连续性等优点。CVD可以在远低于材料熔点温度下进行纳米材料的合成。利用此

14.3.1.1 纳米黏土/环氧塑料法可以合成得到TiO2、ZrO2、AlzO3、ZnO、SiO2等氧化物。但采用电炉加热的CVD法的最

环氧树脂作为热固性树脂的典型代表,具有优良的综合性能和颇为广泛的应用领域。环氧

大局限是反应气体内温度梯度小,合成的粒子不但粒度大,且易团聚和烧结。为此,又开发了

树脂最大的不足就是其固化物脆性较大。传统的增韧材料以弹性体为主,不尽如人意的是:弹

多种制备技术,其中较普遍的是等离子体CVD、激光CVD技术等。

性体在增韧的同时却牺牲了环氧树脂的强度、刚性和耐热性等宝贵物理性能。后来,人们探讨

等离子体CVD是利用等离子体产生的超高温激发气体发生反应,同时利用等离子体高温区

用有机刚性材料改性环氧树脂,取得了既增韧又增强的令人瞩目的效果。

与周围环境形成巨大的温度梯度,通过急冷作用得到纳米颗粒。由于该法易控制,可以得到很

纳米级无机粒子的出现为高分子材料的改性提供了新的方法和途径。纳米无机粒子以其独

高纯度的纳米颗粒,它也特别适合制备多组分、高熔点的化合物(TiN+TiB2)等。

特的表面效应和量子效应而明显区别于常规的粉末填料(微米级无机粒子)。已有的研究表明,

激光CVD是由美国Haggery等首先于20世纪80年代初提出的,目前该法已合成出一批具

纳米级无机粒子对聚合物增韧改性效果好、效率高,并且也表现出增韧与增强良好的同步效应。

有颗粒粒径小、不团聚、粒径分布窄等优点的超细粉,产率高,是一种可行的方法。激光能量

纳米级无机粒子表面能大,极易凝聚,用通常的共混法几乎得不到纳米结构的聚合物,有

密度对纳米粒子制备影响的研究表明,在大气中用激光束直接加热Zn靶制备ZnO纳米粉,不

必要加入分散处理剂来促进纳米粒子的分散,以使其达到对聚合物的改性效果。利用纳米SiO2250

251

聚合物基复合材料

对环氧树脂进行增强增韧改性。借助偶联剂的作用,采用原位分散聚合法制得了纳米SiO2/环

脂还可用纤维增强材料增强制成复合材料,还会进一步提高制品的综合性能。

第14章 聚合物基纳米复合材料氧树脂。其制备方法是将厚仅0.96nm、宽厚比100~1000的硅酸盐薄片均匀分散于树脂中,可

14.3.1.3 纳米TiO2/环氧塑料

使环氧树脂的力学性能、热性能及耐湿热性能得到进一步提高,还可得到一些新工艺性能,从

以纳米TiO2为填料制备了纳米TiO2/环氧树脂塑料,同时研究了纳来TIO2对材料性能的

影响。研究结果表明,纳米TO,经表面处理后,可对环氧树脂实现增强、增问,对材料性值的

而拓宽环氧树脂应用领域。

数为3%6时,材料的拉伸弹性模量较纯环氧塑料提高370%,拉伸强度提高4%,神选度提面

14.3.1.2 纳米SiO2/环氧塑料

采用原位分散聚合法并用偶联剂处理纳米SiO2粒子制得纳米SiO2/环氧塑料。同时偶联剂

878%,其他性能也有明显提高。的用量对材料性能具有一定的影响,应选择最佳用量范围。利用拉伸试验、冲击试验、扫描电

影响复合材料的冲击强度主要有两个因素,一是基体对冲击能量的分散能力:二是纳米TiO2

子显微镜、热失重分析等方法对添加和不加偶联剂的复合材料的结构和性能进行测定,研究结

对冲击能量的吸收能力。一方面,3%纳米TiO2填充环氧有一定程度的相分离,基体对冲击能量

果表明,在偶联剂的作用下,纳米SiO2较均匀地分散在环氧树脂基体中,有效地增加了环氧树

的分散能力增强;另一方面,纳米TiO2造成界面应力集中,容易引发周围的基体树脂产生微开

脂的强度及韧性,并提高了环氧树脂的耐热性,是一种值得推广应用的纳米塑料制造方法。

裂,吸收一定的变形功。两方面的综合作用,使3%处理的纳米TiO2/环氧塑料的冲击强度提高。

(1)偶联剂作用及其用量 常用的偶联剂为长碳链型改性氨基硅烷偶联剂,其中的烷氧硅

14.3.2 纳米不饱和聚酯

基团易与纳米SiO2表面的羟基发生化学反应,氨基则易与环氧基反应。因此它能使纳米SiO2

不饱和聚酯树脂是制备树脂基复合材料(又称玻璃钢)的主要原材料之一,由于它具有轻

与环氧树脂很好地偶联起来,即形成环氧树脂—偶联剂—纳米SiO2的结合层,从而增强纳米

质、高强、耐腐蚀、电绝缘、可设计性等特点,所以广泛用于军工产品、交通运输、电器、石

SiO2与环氧树脂的界面黏结。

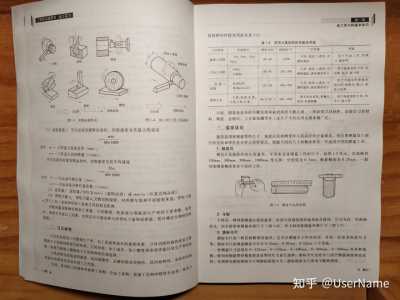

偶联剂用量对环氧塑料性能的影响如图14—2所示。从图中可知,随着偶联剂用量的增加,

油化工、医药、染料、轻工、民用产品和装饰材料等行业。材料的冲击强度、拉伸强度都逐渐增加,达到极大值后均转为下降。极大值时偶联剂用量为纳

不饱和聚酯树脂基复合材料虽然有轻质、高强、耐腐蚀等优点,但也有其不足的方面,如

树脂基体本身硬度较低,莫氏硬度一般只有2级左右(相当于石膏的硬度);耐磨性也较差,如

米 SiO2质量的5%。

平时使用的玻璃钢浴缸经常会很快被磨毛,玻璃钢管道的耐磨性更加需要提高,人造大理石也16

48

因耐磨性和硬度较差,不能与天然大理石竞争而失去其应有的生命力。

为了提高树脂的耐磨性、硬度、强度、耐热、耐水等性能,提高树脂基复合产品的质量,-14

45

11

利用纳米SiO2的特殊性能,将其填充到不饱和聚酯树脂中去,以期改进材料的各项性能,使其-12

42

耐磨、硬度、强度、耐热、耐水及加工特性都得到大幅度的提高。是

纳米SiO2改性不饱和聚酯机理:①由于纳米SiO2颗粒尺寸小、比表面面积大、表面原子

30 25

39 01

0.05 0.1 0.15 0.2

0.25 0.3 0.35

0.01 0.02 0.03 0.04 0.05

数多、表面能高、表面严重配位不足,因此表面活性极强,容易与树脂中的氧起键合作用,提

0

0 A858/纳米SiO2(质量比)

纳米SiO2/E—44(质量比)

高分子间的键力。同时因为纳米SiO2颗粒分布在高分子键的空隙中,故使添加纳米SiO2的树图14—2 纳米SiO2/A858环氧力学

图14-3 纳米SiO2/E-44-MeTHPA

脂材料强度、韧性、延展性均大大提高,即表现在拉伸强度、冲击性能等方面的提高。②由于性能随偶联剂用量的变化

体系的力学性能

纳米SiO2其分子状态是三维链状结构,且表面存在不饱和键及不同键合状态的羟基,与树脂中(2)纳米SiO2/环氧树脂的力学性能 图14—3是未加偶联剂体系的力学性能。从图中可看

氧键结合或嵌在树脂键中,可增强树脂的硬度。由于纳米SiO2的小尺寸效应,使材料表面细洁出,材料的力学性能随纳米SiO2添加量的增多先变优后变劣。当纳米SiO2/A858为3/100(质

度大大改善,摩擦系数减小,加之纳米颗粒的高强性,因此使材料耐磨性大大提高,且表面光量比)时,材料冲击强度、拉伸强度的极大值分别为11.8kJ/㎡、47.1MPa,与基体相比,复

洁程度好。③由于纳米SiO2颗粒小,在高温下仍具有高强、高韧、稳定性好等特点,可使材合体系冲击强度提高了39%,拉伸强度提高了21%。

料的表面细洁度增加,使材料更加致密,同时也增加材料的耐水性和热稳定性。从纳米SiO2/环氧树脂冲击试样断面的SEM照片可看出,环氧树脂为连续相,纳米SiO2

由此可见,将纳米SiO2添加到树脂中,能使玻璃钢产品的耐磨、硬度、强度、耐热等一系为分散相,纳米SiO2的第二聚集态的形式(平均粒径为200nm)能较均匀地分散在环氧树脂基

列性能均有大幅度提高,且喷涂施工时容易喷涂,无异常现象。这对提高产品质量并使其升级体中。相比之下,纳米SiO2的聚集态较大,体系受力后产生的微裂纹和微孔穴较少,也说明了

换代具有极其重大的意义。偶联剂可促使纳米SiO)2与环氧树脂之间的界面结合,有利于纳米SiO2在环氧树脂中的分散,

14.3.3 纳米炭粉改性酚醛

提高了它对环氧树脂的改性效果。

大量研究表明纳米体系在偶联剂的作用下与环氧树脂存在着强的相互作用,使链段运动受

炭粉/酚醛复合材料一直作为固体火箭发动机喷管烧蚀防热材料,主要是其抗烧蚀性能适

到束缚,从而提高了复合体系发生热分解所需的能量,即材料的耐热性得到了提高。由此可得

中、成本低、工艺性能好、质量稳定性高、周期短等优异性能所决定的。但酚醛复合材料所用出如下结论。

的基体树脂仅一两个品种,如F01—36氨酚醛及低压顿酚醛,这两种树脂抗烧蚀性能并不十分理

①氨基硅烷偶联剂能促使纳米SiO2在环氧树脂中均匀分散,使其对环氧树脂起到较好的

想,一方面树脂成碳率低(小于54%),布带制品烧蚀分层是关键技术难题;另一方面树脂碳化

增强增韧作用,并提高环氧树脂的耐热性。

后高温下结构强度偏低,导致扩张段整体热结构下降,降低了发动机工作可靠性。20世纪70年

②纳米SiO2/环氧树脂在较均匀分散的前提下,偶联剂与纳米SiO2的最佳用量比为5:100

代初,酚醛树脂性能改性研究中相继出现重金属改性酚醛(铝酚醛、钨酚醛)、杂元素改性酚醛

(质量比),纳米SiO2与环氧树脂的最佳用量比为3:100(质量比);改性的纳米SiO2/环氧树

(如硼酚醛)、苯基结构改性酚醛(9403—1),以及提高酚醛树脂纯度如高纯氨酚醛树脂、开环聚252

233

冲击强度/(kJ/㎡)

拉伸强度/MPa

击强度/(kJ

拉伸强度/MPa

聚合物基复合材料

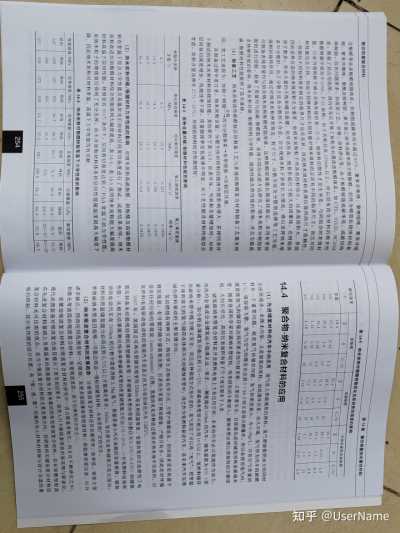

表14-5

第14章 聚合物基纳米复合材料唑、聚苯并噻唑、聚酸亚胺树脂、聚芳基乙炔等成碳率高于钡酚醛,但作为喷管抗烧蚀材料基

合酚醛等众多酚醛树脂体系,但树脂成碳率均不超过60%。聚苯并味唑、聚喹噁唑、聚苯并喝

纳米炭粉对酚醛树脂炭化后层间剪切强度的影响

碳化温度

■酚醛 差,限制了其应用范围,国内外先后开展了炭粉及石墨改进酚醛体系,如CTL、91LD、SC1008

体树脂,存在问题更多,如成型工艺、价格、原料供应等,由于酚醛树脂成碳率低,成碳结构

/℃

高碳酚醛 X

S C./%

含纳米碳粉高碳酸酸 X

S 室温

18.4

C./%

x

酚醛树脂中添加F—1069、P—33炭粉,由于其粒径在100nm以以上,所以没有改变材料的根本性

300

17.7 0.91

20.9

S

C./% 能。只有当填料粒子减小至纳米级的某一尺寸,则材料的物性才发生突变,与同组分的常规材

12.3 1.9 5.2 18.1 1.8

26.5

400

15 13.4

10 23.1

0.11 料性能完全不同。但由于同种材料的不同性能对纳米填料而言具有不同的临界尺寸,而且对同

500

10.1 0.46 4.6

2.2 17 19.3

1.8 700

1.43 0.21

10.5 2.0 19

1.7

8.7 一性能的不同材料体系相应的临界尺寸也有差异,因此纳米级材料表现出强烈的尺寸依赖性,

900

2.18

11 2.3 0.45

18.1 1.6 8.8

0.49 22 1.73

19 7.5 1.5

21

因此选择合适的纳米级炭粉尤为重要。而纳米炭粉粒子所具有的粒径小、比表面面积大、界面

0.33 19 5.38 0.37

6.9

原子数多,存在大量的不饱和键及悬键,化学活性高,极易形成尺寸较大的团聚体,在树脂体系中分散时,由于分散方法及分散剂不合适,会出现纳米粒子异常长大情况,难以发挥纳米增

14.4

聚合物—纳米复合材料的应用

强相的独特作用。通过对纳米炭粉种类筛选、粒子尺寸、分散方法及分散剂选择等工艺实验,可制备表观质量均匀的含纳米炭粉酚醛树脂溶液,这种酚醛溶液能长期保持稳定,采用布带浸

(1)先进储氢材料在汽车中的应用 氢气是人类最理想的燃料,氢气燃烧提供动力的同时

胶机进行浸胶,制备了质量均匀的碳/酚醛胶带。采用不同的试验方法研究了纳米炭粉对树脂体

又还原成水,水既无污染,又是制氢的原料,如此循环往复,经久不竭。氢气作为汽车的新燃

系热解性能的影响,纳米炭粉对碳/酚醛材料力学性能、烧蚀性能及热性能的影响,并且为提高

料有一个重要问题,就是氢气的储存问题。氢气的密度最小,为0.09g/L,只有空气质量的碳/酚醛材料性能提供了技术基础。

1/5,很容易飞散。氢气与空气的混合比达到1:34.2时又容易点燃爆炸。所以在使用氢气时,

(1)制备工艺 纳米炭粉改性酚醛制品的制备工艺与普通的酚醛复合材料制备工艺基本相

既要使氢气的储存量达到所要求的行驶里程,又要注意安全,目前最先进的储氢材料是碳纳米分散

同,其工艺流程为:炭粉+树脂均匀分散体系→布带浸胶→压制层压板。

管,随着各国科学家对碳纳米管结构、性质研究的不断深入,碳纳米管必将以其独特的空隙结在制备过程中要注意:纳米炭粉含量、分散方法对材料的烧蚀性能影响很大,在相同条件

构、大的长径比、高的比表面积和量子尺寸效应服务于人类。下测试的纳米炭粉材料的烧蚀性能,其结果列于表14—3。由表可知,当炭粉含量增加时,材料

储氢碳纳米管复合材料在开发燃料电池上大有应用空间,未来的汽车必以氢能作为动力,层间剪切强度增加、线烧蚀率下降,质量烧蚀率变化规律不明显。从工艺性能及材料性能综合

传统的金属或合金储氢远不能满足这一要求,一辆能跑动500km的汽车,储氢量需为6%(质考虑,炭粉含量选择在25%~30%,所得的材料综合性能较好。

量分数),如今的金属储氢只能达到1%~2%,但碳纳米管却可能达到10%以上。氢燃料储存在碳纳米管中既方便又安全,而且这种储氢方式是可逆的,氢气用完了可以再“充气”,把常温

表14—3 炭粉含量对碳/酚醛材料性能的影响

下体积很大的氢气储存在体积不大的碳纳米管中,用之作为氢燃料驱动汽车,是未来汽车实现树脂中炭粉

纬向剪切强度

经向剪切强度

氧乙炔线蚀率

氨乙烯质量烧

绿色燃料驱动的主要发展方向。

含量/%

/MPa

/MPa

/(mm/s)

蚀率/(g/s)

氢的燃烧有两种方式:热化学方式和电化学方式,尽管产物都是水,但因前者是在高温下

9.5

9.5

19.8

0.021

0.0396 14.6

24.9

0.028

0.0397

释放能量,有可能伴随少量氮氧化物;后者是在常温下释放能量,产物只有水,因此是对环境

14.6

16.7

16.7

31.1

0.025

0.0475

没有任何污染的零排放(zero emission)过程。氢能的电化学释放过程是在氢电池中完成的。以26.4

26.4

29.3

0.014

0.0416

氢燃料电池驱动电动机的氢能汽车是真正的无污染的绿色汽车(ZEV)。

1997年,美国国立可再生资源实验室的Dillon等采用低温吸氢、室温放氢的方法研究了电

(2)纳米炭粉对碳/酚醛材料力学性能的影响 对纳米炭粉高碳酚醛、钡酚醛及高碳酚醛材

弧法制备未经提纯处理的单壁碳纳米管(单壁碳纳米管的质量分数仅为0.1%~0.2%)的储氢

料在常温下综合力学性能及高温炭化后的材料层间剪切强度进行了测试,试验结果表明,纳米

性能,从相关结果推测出纯净单壁碳纳米管的质量储氢能力可达5%~10%,一台氢燃料电池驱

炭粉改进后的酚醛材料综合性能得到大幅度提高。表14—4、表14—5说明纳米炭粉能大幅度提高

动的电动汽车在500km的行程中需要消耗3.1kg氢气,根据普通小汽车油箱的容量推算,储氢

材料高温下层间性能,特别是在900℃条件下,层间剪切强度达到C/PAA常温下的力学性能,

材料的质量储氢能力必须达到6.5%以上才能满足要求。Dillon等在研究各种储氢方法后指出,

炭纳米粒子的增强效应得到了充分发挥;而不含炭粉材料体系的层间性能随温度提高大幅度下

单壁碳纳米管是目前唯一可能达到这一指标的储氢材料,从而受到广泛的关注。

(2)纳米吸波复合材料的发展趋势 目前吸波复合材料还存在频带窄、效率低、密度大等

降。因此纳米炭粉对材料常温、高温下力学性能均有贡献。表14—4 纳米炭粉对酚醛树脂常温下力学性能的影响

诸多缺点,因而应用范围受到一定限制。发展多波段兼容型吸波材料,即能兼容雷达波、红外弯曲强度/MPa

拉伸强度/MPa

拉伸模量/GPa

压缩强度/MPa

压缩模量/GPa

剪切强度/MPa

和激光等波段的吸波复合材料,拓宽吸波波段,是今后研究的方向之一.经向

纬向 经向 纬向 经向 纬向 经向 纬向 经向 纬向 经向 纬向

涂覆型吸波复合材料在吸波复合材料的研究中一直占据重要地位,而且在不断研究之中。60.5

74.2 36.8

21.5 21.5

现代武器装备对吸波复合涂层提出了更苛刻的要求,促使人们不断探索吸波的新原理与新途径。

147

229 120 259 34.7 48.5

36.8 25~27

在先进复合材料基础上发展起来的既能隐身又能承载的结构型吸波复合材料,具有涂敷型吸波

268

325

45.0

101

43.3 25~27 21.6

复合材料无可比拟的优点,是当今吸波复合材料的主要发展方向。其研制的关键是复合材料层

257

336 172 338 41.1 55.2 120 186.8 24.2 40.9

24.5

板的研制,其介电性能的设计匹配,有“吸、透、散”功能的夹心材料的研制与设计及诸因素254

255

聚合物基复合材料

的优化组合匹配等,原材料的筛选、材料力学性能、电磁特性的选择和协调、吸波结构的设计要内容,应用计算机辅助优化设计在有限的条件约束下为结构型吸波复合材料的研究提供了方

和制作工艺、结构型吸波材料的力学性能和吸波性能的优化也是结构型吸波复合材料研究的重

推荐阅读

[1]陈平,穆明义,高分子合成材料学[NO.3版,北文,化学工业出振社,2017,3540,

便,有力地促进了结构型吸波复合材料的发展。

纳米材料的特殊结构引起的量子尺寸效应和隧道效应等,导致它产生许多不同于常规材料

【3]王荣国,武卫莉,谷万里,复合材料论[ND.哈尔,哈尔滨工业大学出原社,2015,31—81.

[4]柯扬船,聚合物—无机纳米复合材料[M].2版,北京:化学工业出版社,2017,1,200

的特殊性能。一方面,纳米微粒尺寸为1~100nm,远小于雷达发射的电磁波波长,因此纳米微

(5]陈平,刘胜平,王德中,环氧树脂及其应用[M],北京:化学工业出版社,201,36.70。

[6]丁孟赞,聚酰亚胶—化学、结构与性捷的关系及材料[NO,北京,科学出版社,2019,117—221

粒材料对这种波的透过率比常规材料要强得多,这就大大减少了波的反射率,使得雷达接收到的反射信号变得很微弱,从而达到隐身的作用:另一方面,纳米微粒材料的比表面积比常规微

[1]刘益军,聚氨酯树脂及其应用[M]。北京:化学工业出版社,2012,82—110

粒大3~4个数量级,对电磁波和红外光波的吸收率也比常规材料大得多,被探测物发射的红外

[8] Sanjay K M. Composites Manufacturing,Materils,Products,aed Proces Enginecring [M].Boca Raion:CRC

光和雷达发射的电磁波被纳米粒子吸收,使得红外探测器和雷达很难探测到被探测目标。此外,

Press, 2002: 133-160. 随着颗粒的细化,颗粒的表面效应和量子尺寸效应变得突出,颗粒的界面极化和多重散射可成

[9]周祖福.复合材料学[M]。武汉:武汉工业大学出版社,1995,10—50.

[10]张小华,徐伟箭,无机纳米粒子在环氧树脂增铺改性的应用[门],高分子报,2005.6(12);100—104.

为重要的吸波机制,量子尺寸效应使纳米颗粒的电子能级发生分裂,其间隔正处于微波能量范

[11]邓玉明,顾媛娟,环氧树脂/黏土纳米复合材料的制备与性能[J],材料科学与工程,2002,20(1),115—119.

围(10—2~10—5cV),从而形成新的吸波通道。纳米技术的迅速发展和纳米微粉优良的电磁吸

[12]赵磊,孟季茹,改性氰酸酯树脂的研究进展[J].玻璃钢/复合材料,2000(5);38—42

波性能,使得纳米吸波复合材料成为国内外吸波复合材料研究的热点,纳米吸波复合材料已成

[13]霍文静,张佐光,王明超,等,复合材料用玄武岩纤维耐酸碱性实验研究[1].复合材料学报,2007,24(6),

为吸波复合材料研究发展中的一个重要新领域。

77-82. 此外,智能吸波复合材料因具有感知功能、信号处理功能、自己指令并对信号做出最佳响

[14]吕建坤,柯毓才,漆宗能,等,环氧树脂/黏纳米复合材料的制备与性能研究[J],复合材料学报,2002,19

应的功能而成为吸波复合材料研究的一个热点。最理想的吸波涂层是其化学成分能使电磁波在

(1):117-121. 其内的波长不因入射波的频率变化而变化,但目前国内外研究尚不成熟。

[15]李赫亮,刘敬福。环氧树脂纳米蒙脱土胶黏剂耐蚀性能研究[J].中国胶粘剂,2006.15(3),15—18.

[16]刘成伦,余锋,胶粘剂的研究进展[J]表面技术,2004,33(4);1—3.(3)在分离中的应用

[17]高焕方,填料及液体橡胶对降低环氧厚涂层内应力的作用[1].表面技术.2002,31(4):53—54.

①化工分离 磁性离子交换树脂具有许多一般的离子交换树脂所不具备的优点,具有可以

[18]李文峰,辛文利,梁国正,等,氟酸酯树脂的固化反应及其催化剂[J].航空材料学报,2003,23(2):56—62,

用于大面积动态交换与吸附的优点,因而大量用于化工分离过程。只要在流体出口处设置适当

[19]赵磊,孟季茹,改性氰酸酯树脂的研究进展[J],玻璃制/复合材料,2000(5):38—42.

的磁场,树脂即可被收集,以便再生并循环使用,因此可以用来处理各种含有固态物质的液体,

[20]徐一琨,詹茂盛,纳米二氧化硅目标杂化聚酰亚胺复合材料膜的制备与性能表征[J],航空材料学报,2003,23使矿场废水中微量贵金属的富集,生活和工业污水的无分离净化等应用得以实现。如果使磁性

(2):33-38. 树脂带永磁,则它会在湍流的剪切力下分散,在平流的状态下凝聚,精确设计管道的形状和尺

[21]李艳,付绍云,林大杰,等,二氧化硅/聚酰亚胺纳米杂化薄膜室温及低温力学性能[门].复合材料学报,2005。寸,便可达到回收和循环使用磁性树脂的目的。华南理工大学的吴雪辉等在这方面做了大量的

22(2):11-15.

[22]尚修勇,朱子康,印杰,等,偶联剂对P1/SO2纳米复合材料形态结构及性能的影响[J],复合材料学报,2000,

研究,制备了磁性阳离子交换树脂和磁性阴离子交换树脂。张梅等利用化学转化法制得了磁性

17(4):15-19.

毫米级和微米级粒径的强酸性、弱酸性阳离子交换树脂,并研究了强酸性和弱酸性阳离子交换

[23]陈宇飞,张旭,孙佳林,等,二氧化钛改性环氧树脂胶黏剂的性能[J].江苏大学学报,2013,34(3):335—339.树脂的磁转化条件对相应所得树脂的磁性的影响。所制得的磁性树脂的磁性强,磁性物质分布

[24]陈宇飞,郭红缘,李志超,等,聚醚碳/双马来酰亚胺—环氧树脂复合材料的微观结构与性能[J].复合材料学报,均匀而且稳定,并保持树脂的原有特性。

2017,34(5):939-944. ②催化剂分离 将纳米级催化剂固载于磁性微球上,可以利用磁分离方便地解决纳米催化

[25]Chen Yufei,Guo Hongwan,Cai Mingzhuo,et al. Ellect of polyether sulfone resin on micromorphology,thermal. 剂难以分离和回收的问题。而且如果在反应器外加旋转磁场,可以使磁性催化剂在磁场的作用

mechanical,and dielectric properties of epoxy-bismaleimide composite material[J].Journal of Electronic Materials. 2018.47(10):6021-6027.

下进行旋转,避免了具有高比表面能的纳米粒子间的团聚,同时,每个具有磁性的催化剂颗粒在磁场的作用下可在反应体系中进行旋转,起到搅拌作用,这样可以增大反应中催化剂间的接

[26]Chen Yufei.Chu Hongyue,Wang Botao,et al. Micro morphology and mechanical properties of modified 触面积,提高催化效率。如以戊二醛交联法将转化醇素固定于磁性聚乙烯醇微球上,可用于蔗

montmorillonite/bismaleimide composite[J].2018,35(6);1407-1413.

[27]Chen Yufei,Guo Hongyuan.Chu Hongyue,et al.Dielectric properties of OMMT/PES/BMI composites[J].

糖的水解;以磁性微球和煤胞制备的某种新型玻璃态催化剂,可用于甲烷的氧化。另外,磁微

Transactions of China Electrotechnical Society,2018,33(11):2620-2625.

球还可作为基质与氧化锆、镁铝水滑石等进行自组装,制备如磁性固体酸等固体催化剂。

[28]Guo Hongyuan,Chen Yufei,Geng Chenbao,et aL. Mechanical and diclectric propertes of polyether sulfone/epoxy

③矿物分离 应用密度的不同进行矿物分离。磁性液体被磁化后相当于增加磁压力,在磁性

resin-Bismaleimide composites [C].Xi'an:Institute of Electrical and Electronies Engineers,2018.

液体中的物体将会浮起,好像磁性液体的表观密度随着磁场增加而增大。利用此原理可以设计出

[29]Chen Yufei.Guo Hongyuan.Li Zhichao, et al. Micro-structore and propertes of polyether sulfone/bismaleimide

磁性液体比重计。磁性液体对不同密度的物体进行分离,控制合适的磁场强度可以使低于某密度

epoxy composite [J].Acta Materiae Compositae Sinica,2017,34(5);939-944.

值的物体上浮,高于此密度的物体下沉,原则上可用来进行矿物分离。例如,可利用磁性液体使

[30] Chen Yufei,Wang Botao,Li Fangliang,et al.Microstucture,Mechanical properties and dielectrie properties of

高密度的金与低密度的砂石分离开,亦可利用其使城市废料中的金属与非金属分离开。由于电磁

bisphenol a allyl compound bismaleimide modified by super enitical silica and polyethersulfone composite [J]Journal

铁所产生的磁场可通过改变它的电流大小而改变,因而在一次操作中可连续分选出矿物中的各种

of Electronic Materials,2017,46(7):4656-4661.

[31]Chen Yufei,Li Zhichao,Teng Chengjiun, et al Dielectrc properies of polyether sullone/bismaleimide resin

成分,大大简化了选矿的工序。目前已能做到任何密度的物体都可用磁性流体分选出来。

composite based on nanolumina modified by super eitical ethanol [J].Joumal of Electronie Materials,2016,45

256

257

聚合物基复合材料

(11):6026-6032

参考文献

[32]Re M. Park Y H, Shin Tj, et al. Sdlf-adhesion of poly (4,'-oxydipheay lene biphenyltetracarboximide) and ita adhexion substrates [J].Polymer.2000,41:2105-2018.

[33]Chang Jin Hae,Park Kwang Min. Thermal cydlization of the poly (amic acid),thermal,mechanical,and

(1]周祖桶,复合材料学[N],武汉,武仅工业大学出版社,195,104o.

(2]顾书美,任杰,聚合物基复合材料[M].2版,北京,化学工业出版社,2013,11—78

morphological propertics [1],European Polymer Joumal,2000,36(10):2185-2191.

[34]Blachot Jean,Fran ois,Diat Olivier, et al. Anisotropy of structure and transport properties in sulfonated polyimide

[3]黄家康,复合材料成型技术及应用[MO,北京:化学工业出版社,201,391

[4]黄发染,周燕,先进树脂基复合材料[M].北京,化学工业出版社,20%,266.

membranes[J].Journal of Membrane Science,2003,214(1):31-42.

[5]王荣国,武卫莉,谷万里,复合材料概论[MO,哈尔滨,哈尔滨工业大学出版社,2015,31—81.

[6]雷文静,张佐光,王明超,等,复合材料用玄武岩纤维耐酸碱性实验研究[门,复合材料学报,2007,2(6):

[35]Agag T. KognT.Takeichi T.Studies on thermal and mechanical properties of polyimide-clay nanocomposites[. Polymer,2001,42(8):3399-3408.

[36]SchurzJ B. Hybrid process for resin transler molding of palyimidematrix composites [C].International SAMPE

77-82.

[2]刘瑾,李直,查思怡,聚酰亚胺/纳米Al:O,SO;和聚酸亚肢/钠米S,N,杂化材料的结构与性能研究[J],中国整

Technical Conference,2000,32:319-328.

[37]Tiano T.Hurleyw.Roylancem.Reactive plasticizers for resin transfer-molding of high temperature PMR composites

料,2007,21(5):11—15.

[8]柯括船,聚合物—无机纳米复合材料[M].北京:化学工业出版社,2017,11—30.

[C],International SAMPE Technical Conference,2000.32:815-829.

[9]徐国财,张立德,纳米复合材料[M].北京;化学工业出版社,2002,30—50.

[10]李順林,王兴业,复合材料结构设计基础[M].武汉:武仅工业大学出版社,1993,16—56.

[38]Tei M H.WhangW T.High temperature lifetime of polyimide/poly(silsesquioxane)-like hybrid films [J].Polymer. 2001.42:4197-4207.

[11]陈华辉.现代复合材料[M].北京:中国物资出版社,1998,30—95,

[39] Jini Militky,Vladimir Kovacic,Jitka Rubnerovs.Influence of thermal treatment on tensile failure of basalt fibers

[12]宋焕成。张佐光,混杂纤维复合材料[M],北京:北京航空航天大学出版社,1989:20—25.

[J].Engineering fracture mechanics,2002,69:1025-1033.

[13]赵明良,唐佃花,关于玄武岩连续纤维的性能及其复合材料应用的研究[1].非坝造布,2008,16(4):20.22.[H4]曹海琳,郎海军,孟松鹤、连续玄武岩纤维结构与性能试验研究,高科技纤维与用[1].2007,32(5),B—13.

[40]Sim Jongsung,Park Chealwoo,Do Young Moon.Characteristics of basalt fiber as a strengthening material for

concrete structures [J].Composites:Part B.2005.36:504-512.

[15]崔毅华,玄武岩连续纤维的基本特性[J],纺织学报,2005,26(5):57—60.

[41]Crigay T. Poloskei K,Karger Kocsis J. Fracture and failure behavior of basalt fiber matreinforced vinylester/epoxy

[16]Cxigay T.Poloskei K,KarRer-Kocsis J. Fracture and failure behavior of basalt fiber matreinforced vinyl ester/epoxy

hybrid rexins as a function of resin composition and fiber surface treatment[.Journal of materials science, 2005.

hybrid resins as a function of resin composition and fiber surface treatment [J].Journal of materinls science,2005,

40(21):5609-5610.

40(21):5609-5610.

[17]谢尔盖,李中郢.玄武岩纤维材料的应用前景[J],纤维复合材料,2003(3);17—20.

[18] JongsungSim,Cbeolwoo Park,Do Young Moon.Characteristics of basalt Gber as a strengthening material for

concrete structures [J],Composites:Part B,2005,36:504-512.

[19]王广健,尚德库,张楷亮,等,改性玄武岩纤维及纤维复合过滤材料的微孔结构表征的研究[J].河北工业大学

学报,2003,32(2):6—11.[20]Jiri Militky,Vladimir Kovacic,Jitka Rubnerova. Influence of thermal treatment on tensile fnilure of basalt fibers

[J],Engineering fracture mechanics,2002,69;1025-1033. [21]贾丽霞,蒋喜志,吕磊,等,玄武岩纤维及其复合材料性能研究[J],纤维复合材料,2005,22(4):13—14.

[22]许淑惠,彭国勋,党新安,玄武岩连续纤维的产业化开发[J],建筑材料学报,2005,8(3);261—267.[23]钟翔屿,包建文,李晔,等.5528氨酸酯树脂基玻璃纤维增强复合材料性能研究[1].纤维复合材料,2007,3;

3-5.

[24]周菊兴,董水祺,不饱和聚酯树脂:生产及其应用[M]北京:化学工业出版社,2000:30—42,[25]蔡永源,于同福,新世纪不饱和聚酯树脂纵横淡[J],热固性树脂,2001,16(2):45—49.

[26]孟季茹,赵磊,梁国正,等,不饱和聚酯树脂氧化还原引发体系的最新进展[J],热固性树脂,2001,16(3):34-37.

[27]沈开酞.不饱和聚酯及其应用,北京:化学工业出版社,2005:40—52.

[28]鄢南邦,苑文英,田呈祥,低收缩不饱和聚酯用分散稳定剂[门],热固性树脂,2000.15(2):4—7.

[29]规孝达,我国的不饱和聚酯树脂工业[J],热圆性树脂,2001.16(6):9—13.

[30]翟继业.中国大陆不饱和聚酯树脂工业发展问题的探讨[1].玻璃钢/复合材料,2000(5):52—54.

[31]胡孙林,李艳莉,伍钦,等,低苯乙烯散发不饱和聚酯树脂研究[1].化学与黏合,2002,10(4);19—21.

[32]王西新,赵建玲,不饱和聚酯树脂的气干性研究[1].化学世界,2000,41(7):363—365.

[33]康潔丹,朱玉红,武士威,UP树脂室温固化体系的影响因素及其进展概述[J],沈阳师范大学学报,2001.19(1):40-44.

[34]龚云表,石安富,合成树脂与塑料手册[K]。上海:上海科学技术出版社,1993;10—50.[35]周菊兴,高峰,烯丙基醚改性不饱和聚酯的合成[J],热固性树脂,2002.(2):1—3+7.[36]陈平,刘胜平,王德中,环氧树脂及其应用[M].北京:化学工业出版社,2011;36—70.

[37]李广字,李子东,吉利,等,环氧胶黏剂与应用技术[M],北京:化学工业出版社,2007:55—200

258

259

聚合物基复合材料

[76]刘面,路庆华,印杰、等,溶胶液胶法制各果酸胶/二氧化铁感光条化材料C1J],高等学核化学学握,2001

参考文献

[38]王德中,环氧树脂生产与应用[M].北京:化学工业出版社,2001,66—90.[40]奉传香,秦志忠,环氧树脂胶粘剂的改性研究[J].中国胶黏剂,2005(04):1—5.

[39]赵玉庭,姚希曾,复合材料聚合物基体[M],武汉:武汉理工大学出版社,1992,26—67.

22(11):1943-1944. [7r]TeiM H. Whang W T. High iemperatare Mfetioe of abyimidk/pady (alipin)the hybrid fim [.Pame.

[41]彭静、侯茜坪、董艳霞,等,新型环氧溜封胶的研究[J],热固性衬脂,2001.16(5):28—29.

[42]侯茜坪,彭静、董艳霞,等,室温固化耐高温耐水胶黏剂的研制[J],热固性树脂,2008.23(4):37—39.

2001.42:4197-4207.

[78]刘丽,感光聚酰亚胺/二氧化钛二氧化硅杂化材科制备、表征及性能[D]。上海:上海交通大学,200

[43]嫁宏,马玉珍,魏大超,等,低黏度室温固化环氧灌封胶的研制[1],粘接,2004,25(1);12—14.

〔79]尚修勇,来子康,印杰,等,偶联剂对P/SiO:纳米复合材料形态结构及性能的影响(,大2学根,2000

[44]曹平,游敏,刘刚,等.SiO:对环氧胶黏剂强度的影响[J],中国胶黏剂,2005,14(4):15—17.

[45]汪在芹、李珍,蒋硬忠、等.环氧树脂基纳米SiO:复合材料制备研究[J],中国建筑防水,2005(9):8—11.

17(4):15-19. [80] Chang Jin-Hae,Park Kwang Min.Thermal ordiation of the paly (amic aoid),tbermal,mechanicmd

[46]刘敬桶,刘长兴,李智超,填料对环氧树脂胶黏剂机械性能的影响[J],辽宁工程技术大学学报,2004.23(4),

morphological properties [J]-European Polymer Joumal.2000.36(10),218-2191.

[81]Blachot Jean,Fran ois,Diat Olivier,et al. Anisoteoy of stracture and frnsport properies in salleated plyimide

536-537.

membranes [1].Journsl of Membrane Science,2003,214(1):31-42.

[82] Agag T.Koga T.Takeichi T. Studies on thermal and mechanical properies of polyimide clay nanocompeniten(.

[47]张小华,徐伟箭,无机纳米粒子在环氧树脂增韧改性中的应用[1],高分子通报,2005。6(12):100—104.

[48]许宝才,尹玉军,杨润泽,等,纳米填料对环氧树脂胶黏剂强度的影响[J],特种铸造及有色合金,2006,26

Polymer.2001.42(8):3399-3408.

(12):770-772.

[83]Schutz J B. Hybrid process for resin transfet molding of polyimide matrix composites [C].International SAMPE

[49]王仁俊、蔡仕珍,用纳米SiO2改进环氧树脂胶黏剂性能的研究[J].粘接,2005,26(4):32—33.

[50]彭永利,黄志雄,双马来酰亚胺/环氧树脂的电性能研究[J],武汉化工学院学报,2001,23,(3):43—45.

Technical Conference,2000,32:319-328. [51]彭永利,柯脂基复合材料[M].北京:中国建材工业出版社,1997:35—50.

[84]Tiano T.Hurleyw.Roylancem.Reactive plasticuers for resin trinsfer molding of high temperature PMR composites

[52]刘竞超,李小兵,杨亚辉,等.偶联剂在环氧树脂/纳米SiO:复合材料中的应用[J].中国塑料,2000,14(9):

[C].International SAMPE Technical Conlerence,2000,32:815-829.

[85]丁孟贤,聚酰亚胺—化学、结构与性能的关系及材料[M].北京;科学出版社,2019,117—221。

45-48.

[86]Ree M.Park Y H.Shin Tj, et al Self adbesion of poly (4.t'-oxydiphenylene biphenyltetracarhoximide) and its

[53]高焕方.填料及液体橡胶对降低环氧厚涂层内应力的作用[J].表面技术,2002,31(4):53—54.[54]邓玉明,顾媛胡,环氧树脂/黏土纳米复合材料的制备与性能[J],材料科学与工程,2002,20(1):115—119.

adbesion substrates [J].Polymer,2000.41:2105-2018.

[55]吕建坤,柯毓才,漆宗能,等。环氧树脂/黏土纳米复合材料的制备与性能研究[J].复合材料学报,2002,19

[87]Chen Yufei,Guo Hongwan,Cai Mingzhuo,et al. Effeet of polyether sulfone resin on micromorphology,thermal. mechanical,and dielectric properties of epoxy-bismaleimide composite material [J]-Journal of Electronic Materials,

(1):117-121.

[56]李赫亮,刘敏福,环氧树脂纳米蒙脱土胶黏剂耐蚀性能研究[1],中国胶黏剂,2006,15(3):15—18.

2018,47(10):6021-6027. [57]孙磊,梁志杰,原津萍,纳微米材料影响环氧涂层耐磨性的试验研究[J],装甲兵工程学院学报.2003,17(3):

[88] Chen Yufei,Chu Hongyue,Wang Botao,et al.Micro-morphology and mechanical properticos of modified montmonillonite/ 21-23.

bismaleimide composite [J].2018,35(6);1407-1413. [58]刘成伦,余锋,胶黏剂的研究进展[J]表面技术,2004,33(4);1—3.

[89]Chen Yufei,Guo Hongyuan,Chu Hongyue,et al.Diclectric properties of OMMT/PES/BMI composites [J].Transactions [59]赵石林,秦传香,聚酰胺酸改性环氧胶黏剂的研究[1].中国胶黏剂,2000.9(1):1—4.

of China Electrotechnical Society,2018,33(11):2620-2625. [60]陈宇飞,李世霞,白孟瑶,等,二氧化硅改性环氧树脂胶黏剂性能研究[J],哈尔滨理工大学学报,2011,16

[90]Guo Hongyuan,Chen Yufei,Geng Chenbso,et al. Mechanical and dielectrie properties of polyether sulfone/epoxy (4):21-25.

resin-Bismaleimide composites [C].Xi'an:Institute of Electrical and Electronics Engineers.2018. [61]陈宇飞,张旭,孙佳林、等,二氧化钛改性环氧树脂胶黏剂的性能[J].江苏大学学报,2013,34(3):335—339.

[91]Chen Yufei,Guo Hongyuan,Li Zhichao,et al. Micror-structure and properties of polyether sulfone/bismaleimide [62]陈宇飞,郭红缘,李志超,等,聚醚砜/双马来酰亚胺—环氧树脂复合材料的微观结构与性能[J],复合材料学报,

epoxy composite [J].Acta Materiae Compositae Sinica,2017,34(5):939-944. 2017.34(5):939-944.

[92]Chen Yufei,Wang Botao,Li Fangliang,et al.Micro-structure,mechanical properties and dielectric properties of [63]李志超,陈宇飞,贾锡琛,环氧树脂改性双马来酰亚胺树脂体系的性能研究[J],绝缘材料,2017,50(1):28—

bisphenol a allyl compound-bismaleimide modified by super critical silica and polyethersulfone composite [J],Journal 31,36.

of Electronic Materials,2017,46(7):4656-4661.

[64]黄发荣,酚醛树脂及其应用[M].北京:化学工业出版社,2011:45—77.

[93]Chen Yufei,Li Zhichao,Teng Chengjun,et al. Dielectric properties of polyether sulfone/bismaleimide tesin

[65]田建团,张炜,郭亚林,等,酚醛树脂的耐热改性研究进展[J],热固性树脂,2006,21(2):44—48.

composite based on nanolumina modified by super-critical ethanol [J].Journal of Electronic Materials,2016,45

[66]郭艳宏,高性能热固性树脂基体—氟酸酯树脂[J].化工科技,2003,11(6):59—62.

(11):6026-6032.

[67]张洋,酚醛树脂的现状与进展[J].铸造工程,2005,29(4);1—3.

[94]陈平,廖明义,高分子合成材料学[M].3版.北京:化学工业出版社,2017:55—90.

[68]李文峰,辛文利,梁国正,等,氰酸酯树脂的固化反应及其催化剂[J],航空材料学报,2003,23(2):56—62.

[95]刘益军,聚氨酯树脂及其应用[M],北京:化学工业出版社,2012:82—110.

[69]赵磊,孟季茹,改性氰酸酯树脂的研究进展[J],玻璃钢/复合材料,2000(5):38—42.

[96]刘厚钧.聚氨酯弹性体手册[K].北京:化学工业出版社。2012:50—90.

[70]黄志雄,彭永利,秦岩梅,等,热固性树脂复合材料及其应用[M].化学工业出版社,2007:226—242.

[97]Zhou JT,Yao ZJ.Zhou C. et al. Mechanical properties of PLA/PBS foamed composites teinforced by organophilic

[71]徐一理,詹茂盛.纳米二氧化硅目标杂化聚酰亚胺复合材料膜的制备与性能表征[J],航空材料学报,2003.23

montmorillonite[J].Journal of Applied Polymer Science 2014.131(18).

[98]中国国家标准化管理委员会.GB/T528—2009硫化橡胶或热塑性橡胶拉伸应力应变性能的测定[S].北京:中国

(2):33-38. [72]马青松,简科,陈朝辉,等,溶胶—凝胶法合成氧化铝—氧化硅纳米粉[J],国防科技大学学报,2002,24(4):

标准出版社,1998.

[99] Gaurav V.Anupama K,Anup KG.Preparation,characteniation and properties of organoday rinforced palyurethane

25-28. [73]殷景华,范勇,雷清泉,无机纳米杂化聚酰亚胺薄膜纳米颗粒特性研究[J].四川大学学报,2005,42(2):

nuanocomposite coatings [J].Journal of Plastic Film and Sheeting,2012,29(1);56-77.

[100]孙宝全,史振涛,李金艳,等,聚氨酯/有机蒙脱土纳米复合材料的结构与性能[J],合或橡胶工业,2008,31

200-202. [74]李艳,付绍云,林大杰,等,二氧化硅/聚酰亚胺纳米杂化薄膜室温及低温力学性能[J].复合材料学报,2005,

(2):148-151.

22(2):11-15.

[101] Zheng JR,Ozisik R.Siegel RW.Phase sepuration and mechanical responses of polyurethane nanor-composites[

[75] Huang Y.Gu Y.New polyimide silica organic inorganic hybrids [1].J.Appl. Poly.Sci.,2003,88(9):2210~2214.

Polymer,2006,47(22):7786-7794.

260

261

聚合物基复合材料

[102] Chen YMlei, Yng Hhae, INi Qvmines,et al Preperation nd properties of OMMT/PU comporite (].Adraneo rosM,.A1O,改性MDI型聚氯酸弹性体制备及方学性[J],哈尔滨理工大学学,2016.21(6):117-122.

[104]飞,张合旺,排成君,等.OMNT改性MDI型聚氨脂胶粘剂的制备及力学性能[门,哈尔滨理工大学学报,2015,20(1):6-11.

[105]BuistJM.等,聚氨酶发展[M].南京:南京化工学院出版社,1986:12—30.[106]王靖、苯并环丁烯及其树脂的合成及表征[D].上海:华东理工大学,2002.

[107]黄发渠,沈季宁,张富新、等,苯并环戊积高温催化裂解制备来并环丁烯的方法[P],中国,1470489A。200306-23

[108]王靖,张高新,沈学宁,等,苯并环丁烯及其材料(I)[J].玻璃钢/复合材料,2002(2):50—52.

[109]丁孟贤,何天白,聚酰亚胺新型材料[M].北京,科学出版社,1998:55—80.[110]张庆余,韩孝族,纪奎江、低聚物[M]、北京:科学出版社,1994:33—70.[111]陈样宝.高性能树脂基体[M].北京:化学工业出版社,1999:43—66.

[112] Sunjay K M. Composites Manuficturing;Materals,Products,and Process Engineering [M].CRC Press:Boca

Raton,2002:133-160.

[113]钱伯章,特种工程塑料发展现状[J].化工新型材料,2005,33(1):1—5.[114]Zhao Y L. Jones W H,Monnat,Frederic,et al. Mechanisms of thermal decompositions of polysulfones: A DFT

and CBS-QB3 study [J].Macromolecules,2005,38(24):10279-10285. 262

福州大学旗山校区学府北路机动车下穿地道工程建设单位:闽侯县住房和城乡建设局

项目负责人:张章镏 代建单位:福州市城乡建总集团有限公司

项目负责人:林澄盛 设计单位:福州市规划设计研究院集团有限公司

项目负责人:黄金龙 勘察单位:福州市勘测院有限公司

项目负责人:林 海 施工单位:至永建设集团有限公司

项目经理:

庄长为 监理单位:福建省工程咨询监理有限公司

总监理工程师:林庆勇开工日期:2021年12月10日

竣工日期:2022年12月30日

23年02月13日18时10分

03柜

14箱

1636043386

开箱一次后失效!

GU

Σ

工程实训指导书

(金工实习) 陈学永

主编 吴传宇

副主编 机械工业出版社

CHINA MACHINE PRESS

免费电子课件

工程实训指导书(金工实习)

陈学永 主编 吴传宇 副主编

国目(C)据

、■ ■由亚:海北—谢生学金

018() 8-5800-111-1-8T

号■ -8-①

W 中国融本国书宿C印P聚据字(2018)第208816号

工作市(京市豆正E限22号 地密园100033)

货: 张亚 一

业:铁:升 ■■ 计有限公司印制

201日 x1335 家:/038—3—111—0233—8

08.00■ 0001088-010 010888

10.0 机械工业出版社

人0元

本教材以制造工艺为主线,以基本理论知识为基础,侧重技能训练和实际操作能力的培养。在保留传统金工实习内容的基础上,增加了现代制造设备和现代制造技术的相关内容,并融合了长期工程实训实践的理念和经验。教材内容包括金工实习的基本知识、铸造、锻压、焊接、车削、铣

前言

削、刨削、磨削与镜削、钳工、数控加工和现代制造技术,共11章。教师在使用本教材的过程中,可根据学生的专业特点和课时灵活安排,选取合适的教学内容。

本教材可作为普通高等工科院校、农林特色院校的机械类或者近机类各专业学生金工实习的指导用书,也可作为高职高专等院校相关专业的教材。

金工实习作为高等院校工科学生接受实践教学的重要环节,是机械类专业学生必修的一门技术基础课。学生通过实践操作初步掌握零件的加工工艺,了解毛坯的制造方法,熟悉所用设备的构造、原理和使用方法等,为学生学习工程材料及机械制造基础(金属工艺学)等有关后续课程奠定基础。随着高等工科院校实习条件的不断改善和实践教学环节改革的不断深入,金工实习的内容不仅包括传统机械制造方面的各种加工工艺技术,还包括数控加工、现代制造技术等加工方式。

为了使学生掌握传统的加工方式,同时了解现代加工方式,适应新教材技术发展和就业岗位要求,本教材编写时以基本理论知识为基础,侧重技能训练和实际操作能力的培养。本教材在保留了铸造、锻压、焊接、车削、铣削、刨削、磨削与镗削、钳工等传统的金工实习内容的基础上,增加了先进制造设备(数控车床、加工中心等)和现代制造技术(特种加工、快速原型制造技术等)的相关内容。

图书在版编目(CIP)数据

全书共11章,以制造工艺为主线进行划分,包括金工实习的基本知识、铸造、锻压、焊接、车削、铣削、刨削、磨削与镗削、钳工、数控加工和现代制造技术。教师在使用本教

工程实训指导书:金工实习/陈学永主编.一北京:机械工业出版社,

材的过程中,可根据学生的专业特点和课时灵活安排,选取合适的教学内容。

2018.9(2023.1重印)本教材由福建农林大学机电工程学院陈学永担任主编,吴传字担任副主编。参与本书编

ISBN 978-7-111-60873-8 写的还有郑书河、陈仕国、陈向文、胡立华、李海芸、高育森。

1.①I—·H.①陈···II.①金属加工—实习—高等学校—教材

由于编者的水平和经验有限,书中难免有不足之处,恳请广大读者批评指正。

N.①TG-45 中国版本图书馆CIP数据核字(2018)第208816号

编者

机械工业出版社(北京市百万庄大街22号 邮政编码100037)

策划编辑:吉 玲

责任编辑:吉 玲 张亚捷

任正一

责任校对:潘 蕊

封面设计:张 静

责任印制:郜敏 北京盛通商印快线网络科技有限公司印刷

21 2023年1月第1版第7次印刷

3

184mmx260mm·12印张·292千字

-

标准书号:ISBN 978—7—111—60873—8

10

32 定价:29.80元

1

汉

1 电话服务

网络服务

第卡-车

一市一

8

23

-国李 53

客服电话:010—88361066

机工官网:www.cmpbook.com

010-88379833

机工官博:weibo.com/cmp1952

09 金

010-68326294

金 书

网:机械工业出版社读者服务网--金书网

谢! 1证日期

封底无防伪标均为盗版

机工教育服务网:www.empedu.com

0---00 1三

杀AA日

目录

三、车床的传动系统

67

1二、刨床的组成

105 四、车床附件及其工件的装夹

1三、牛头创床的传动系统及结构的

··············69

目录

五、其他车床

75

调整

105

Contents

第三节 车刀

75

四、工件的安装

....107 一、车刀的组成和结构

76

五、其他刨床

108 二、车刀的几何角度

77

第三节

刨刀及安装

109 三、车刀的安装

78

一、常见刨刀·

.........

109 四、车刀的刃磨

78

三、刨刀的安装

109

前言

四、低压铸造

··30

第四节

车削安全生产规程

79

第四节 刨削方法

···················110

第一章

金工实习的基本知识

五、离心铸造

············30

第五节 车削方法

80

一、刨平面

110

1

六、其他铸造方法

31

3 一、车外圆

80

二、创垂直面和斜面

..·.110

第一节 概述 第二节 工程材料

2

复习思考题

31

二、车端面和台阶

81

三、刨矩形工件··

110

一、金属材料

2

第三章 锻压

33

三、车床上孔的加工

82

四、刨沟槽

110

二、非金属材料

3

第一节 概述

33

四、车锥面

·..······83

五、插削······

········111

三、复合材料

3

第二节 锻坯的加热和锻件的冷却33

五、车成形面

84

六、拉削··

111

第三节 钢的热处理

3

一、锻坏的加热

34

六、切槽和切断

85

复习思考题

.........

112

一、普通热处理

4

二、锻件的冷却

36

七、车螺纹

86

第八章

磨削与镗削

113

二、表面热处理

4

第三节 锻压方法

37

八、滚花

87

第一节 磨削

113

第四节 切削加工基本知识5

一、自由锻

37

九、零件车削工艺实例

一、概述

88

113

一、切削运动及切削用量·5

二、胎模锻和模锻

43

二、磨床·

复习思考题

89

114

二、刀具材料:

6

三、板料成形

44

第六章 铣削

三、砂轮

16· 116

三、常用量具

·7

第四节 特种锻压

46

第一节 概述

四、磨削方法··

91

118

复习思考题

特种锻造

46

第二节 铣床

91

五、磨削力

10

一、 119

119

第二章 铸造

47

一、铣床的型号

92

六、磨削温度

12

二、特种冲压 92

七、磨削表面的表面粗糙度

120

第一节 概述

12

第五节

锻压生产与环境保护

49

二、铣床的组成

.....

第二节 砂型铸造

13

第六节

锻压技术的发展

49 第二节

镗削·

......122

三、铣床附件及工件的装夹93

八、磨削液···

·120

一、造型材料

一、计算机技术在锻压中的应用

49

四、其他铣床

94 ..........

13 50

第三节 铣刀

·96

一、镗床的分类

·122

二、造型方法

二、锻压新工艺的发展趋势

一、铣刀的种类及用途96

二、镗刀类型········

14

122

三、制芯

50

20

复习思考题

二、铣刀的安装

······97

三、镗刀

123

四、造型工艺

51 125

·······.著

22

第四章 焊接

第四节 铣削方法

98

复习思考题

五、铸型

51

六、合型

24

第一节 概述

一、铣平面

98

第九章 钳工

126

51

98

第一节 概述····

126

25

第二节 常用焊接方法·

二、铁台阶面

第三节 铸造合金的熔炼、浇注、落砂与

一、焊条电弧焊

三、铣斜面

第二节 划线

··········.

51

.... 清理

57

66 三.···········127

25

二、气焊与切割

四、铣沟槽

一、划线的作用

127

!高著 66

························

二、浇注

25

第三节

焊接技术的发展62

五、铣成形面

100

二、划线工具及使用127

63

101

三、划线涂料

129

三、落砂

25

一、

计算机技术在焊接中的应用

..........

································1密长

63

七、铣削运动及铣削用量··············

101

四、划线基准·

四、清理

26

二、焊接技术的新发展

64

..... 27

复习思考题

复习思考题··

102

五、划线步骤及注意事项

130

第四节 铸件缺陷分析

65

第七章 刨削

......·104

六、划线分类

·.·......····130

第五节 特种铸造

·························

27

第五章 车削

一、金属型铸造

28

第一节 概述

第一节 概述

.65

104

第三节

···三

···············131

二、熔模铸造

28

·66

第二节 创床·

一、錾削工具

·························10

第二节 车床

.66

一、创床的型号.

二、錾削过程

131

···········131

三、压力铸造

29

一、车床的型号

.66

·······························104 IV

29

二、车床的组成

工程实训指导书(金工实习)

132

一、数控机床的组成·

········155

三、錾削的基本操作

132

二、数控机床的分类·····.........

四、錾削方法 951.

五、錾削时的注意事项

133

第三节 数控编程

第一章

158

134

一、机床坐标系和工件坐标系

159

第四节

锯削

134

二、数控编程方法··

一、锯削工具及选用

161

二、锯削的基本操作

134

三、数控代码

161

金工实习的基本知识

135

四、数控程序的结构与格式

三、锯削方法

·············1

四、锯削安全注意事项··.....

136

五、程序编制中的坐标系,

165

........... 136

第四节 数控车床编程与加工·165

第五节 锉削 一、锉刀及其使用····...

136

一、数控车床的编程特点·

166

第一节 概

述

二、锉削的基本操作

137

二、数控车床编程的注意事项····167

三、锉削方法

138

三、数控车床编程示例

金工实习是一门帮助学生掌握制造技术的实践基础课。制造技术是厂家向用户或市场提

··············167

四、锉削安全注意事项·

139

第五节 加工中心编程与加工168

供产品的基本手段。金工实习教育的目的是培养学生的制造技术能力、动手能力、工程素质

第六节 钻削·

140

一、加工中心的分类

168

和工程创新能力,其充分体现了基础性、实践性和制造性的特点。

一、钻孔······

·······140

二、加工中心的特点·

169

·············

二、扩孔

142

三、加工中心编程

169

机械产品的生产过程是指从原材料(或半成品)投入生产开始到产品生产出来再到交

三、铰孔

143

第六节

数控机床的发展

171

付使用的全过程,如图1—1所示。

四、钻削安全注意事项·........

143

复习思考题

172

制造技术是完成机械产品生产过程所需方法的总和,是制造业的技术支柱。机械制造技

第七节 攻螺纹与套螺纹·.......

144

第十一章 现代制造技术

术是实现机械制造过程的基本环节。在机械加工的流程中,材料的质量和性能是通过制造技

173

一、攻螺纹

144

第一节 概述

173

术的实施而发生变化的。与此相对应,机械加工的方法可分为材料成形法(等材制造)、材

二、套螺纹

145

第二节 特种加工

173

料去除法(减材制造)和材料累积法(增材制造)。

第八节 刮削与研磨··.......

146

一、电火花加工

174

一、刮削工具

146

二、电解加工··

175

生产计划、生产管理、制造工艺

三、质量的检验·······

146

三、激光加工·

··········.176

三、刮削方法·········

...·····146

四、超声波加工··.··

176

设计信息 生产技

备原 毛坯 机械 装配 产品

············编团

·147

五、电子束加工··········

177

术准备

材料 制造 加工 检验

第九节 装配·

177

·....······148

六、离子束加工·

一、装配工艺过程······.....

148

七、复合加工

177

二、零件的连接方式

149

第三节

柔性制造系统与计算机集成制造

工艺装配设计、制造或备置

三、常用连接方式的装配

149

系统

178

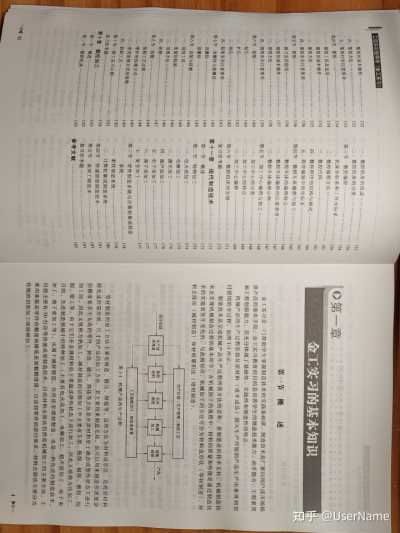

图1—1 机械产品的生产过程

四、拆卸工艺

178

150

柔性制造系统

等材制造的加工方法主要有铸造、锻压、焊接等,这些方法为材料成形法,是将原材料

第十节 钳工实习示例

151

二、计算机集成制造系统··········

- 复习思考题

转化成所需形状、尺寸的产品的加工方法。其主要用来制造毛坯,也可以用来制造形状复杂

081·

·······154

第四节

第十章 数控加工

快速原型制造技术·181

155

第五节

表面工程技术

183

但精度要求不太高的零件。铸造、锻压、焊接等方法是在原材料处于液态或塑性状态下进行

第一节 概述

183

加工的,因此又统称为热加工。减材制造的切削加工中主要有车削、铣削、刨削、磨削、钻

155

复习思考题

第二节 数控机床

185

削、钳工等,由于它们在金属材料处于常温或弹性状态下进行加工,因此又统称为冷加工。

155

参考文献 目前,先进制造领域中的特种加工(主要有电火花加工、电解加工、超声波加工、电子束

加工、离子束加工等),也属于减材制造。另外还有增材制造,也是一种先进的制造技术,目前主要有3D打印等快速成型制造技术。目前材料去除法仍然是机械加工的主要方法,主要用来提高零件的精度和降低表面粗糙度值,以达到零件的设计要求。材料去除法主要分为

传统的切削加工和特种加工。VI

第一章

金工实习的基本知识 第二节 工程材料

(如齿轮、轴、螺栓等)。这类钢属于低碳钢(碳的质量分数小于0.25%)和中碳钢(碳的质量分数为0.25%~0.6%)、常用的牌号有Q215、Q235和40、45钢。

材料是人类一切生产活动和生活活动的物质基础,是人类发展和进步的标志。在当今社

2)碳素工具钢主要用于制造各种刀具、模具、量具等。这类钢属于高碳钢(碳的质量

会,材料、能源和信息已成为现代科学技术的三大支柱。

分数大于0.6%)。常用的牌号有T8、T10、T10A和T12等。

工程材料是指制造工程结构和机器零件使用的材料的总称。工程材料可分为金属材料、

3)合金结构钢主要用于制造承受载荷较大或截面尺寸大的重要机械零件。常用的有低合金结构钢(Q345、Q390)、调质钢(40Cr、35CrMo)、弹簧钢(65Mn、60Si2Mn)和滚动

非金属材料和复合材料。

轴承钢(GCr15、GCr15SiMn)等。

一、金属材料

4)合金工具钢主要用于制造各种刀具、模具、量具等。常用的有量具刃具钢(9SiCr)、模具钢(Cr12、Cr12MoV、5CrMnMo)。

金属材料是现代制造中应用最广泛的工程材料,特别是钢铁材料的应用更为广泛。

5)特殊性能钢具有特殊的物理性能、化学性能,用于制造有特殊性能要求的零件。常

1.金属材料的性能

用的有不锈钢(12Cr18Ni9、20Cr13)、耐热钢(15CrMo、42Cr9Si2)等。

金属材料的性能分为使用性能和工艺性能。使用性能是指金属材料制成的零件或产品在

6)灰铸铁广泛用于制造各种承受压力和要求消振性好的床身、底座、箱体等。常用的

使用过程中所表现出来的性能。它包括物理性能、化学性能和力学性能等。工艺性能是指金

牌号有HT150、HT200、HT300等。

属材料在加工过程中所表现出的性能。

7)球墨铸铁可代替碳素结构钢用于制造一些载荷较大、受力复杂的重要零件,如曲

金属材料的物理、化学性能主要有密度、熔点、热膨胀性、导热性、导电性、导磁性、

轴、连杆、齿轮等。常用的牌号有QT400—18、QT500—7、QT600—3、QT800—2等。

耐酸性、耐碱性、抗氧化性等。它与零件或产品的用途密切相关,对制造工艺也有影响。

二、非金属材料

金属材料的力学性能是指金属材料在外载荷作用下所表现出来的性能,主要有强度、塑性、刚度、硬度、韧性和疲劳强度等,它们是表征和判断金属材料力学性能所用的指标和依

非金属材料包括金属材料以外的几乎所有材料,工程上常用的有塑料、合成橡胶和陶瓷

据,称为金属材料的力学性能判据。

材料等。 1.塑料

(1)强度 强度是指金属材料抵抗永久变形(塑性变形)和断裂的能力。

塑料以高分子合成树脂为主要成分,经过热加工和加压制成。塑料具有密度小、比强度

(2)塑性 塑性是指金属材料断裂前发生的不可逆的永久变形的能力。

高、化学性能稳定、摩擦系数小、耐磨性好、绝缘性能好、消声吸振性好、加工简单、生产

(3)硬度 硬度是机械制造现场经常使用的力学性能指标,用它可大致评价其他力学

率高等优点。

性能指标,且操作简单、成本低、不破坏产品零件。硬度值常用布氏硬度HBW和洛氏硬度

HRC表示。

2.橡胶 橡胶是以生胶为主要原材料,加入适当的硫化剂、软化剂等辅助材料制成的材料。主要

(4)韧性 韧性是指金属材料在断裂前吸收变形能量的能力。

优点有弹性好、撕裂强度好、耐疲劳、不透水、不透气、绝缘等。

金属材料的工艺性能一般包括铸造性能、可锻性、焊接性、可加工性和热处理性能等。

3.陶瓷材料

它决定着全属材料的加工制造工艺方法、设备工装、生产率及成本效益,甚至会影响产品零

陶瓷材料是无机非金属材料,目前常用的制造工艺是粉末冶金法。陶瓷在机械工业中主

件的设计。 要用于制造有耐高温、耐磨、耐蚀等性能要求的零件,如内燃机火花塞、发动机的叶片、切

(1)铸造性能 铸造性能是指金属及合金在铸造生产中表现出来的工艺性能,如流动

削高硬度材料的刃具等,也可用作绝缘材料、半导体材料和压电材料。

性、收缩性、偏析性、透气性等。

三、复合材料

(2)可锻性 可锻性是指用锻压成形方法获得合格锻件的难易程度。

(3)焊接性焊接性是指金属材料对去获得合格软件的雄易是在一定的焊接工艺条

复合材料是指由两种或两种以上不同物质以不同方式组合而成的材料,材料复合后,可

件下,获得优质焊接接头的难易程度。

改善和克服单一材料的缺点,充分发挥其优点,并能得到单一材料难以达到的性能和功能。

(4)可加工性 可加工性是指切削加工金属材料的难易程度。

第三节 钢的热处理

(5)热处理性能 热处理性能是指金属材料通过热处理后反映出来的能力。

2.常用的钢铁材料 解和药装是以铁、蛋为主要成分的合金,又称铁碳合金。碳的质量分数小于或等于

在毛坯制造和加工之前通常都会对材料进行热处理,热处理是将钢在固态下通过加热、

2.11%的铁碳含金称为钢;碳的质量分数大于2.11%的铁碳合金称为铸铁。

保温后以一定方式进行冷却,使其组织改变而获得所需性能的工艺方法。热处理是改善材料

1)数素结制主要用于间选经分数大于21%的铁碳合金称方药铁用解)和机被零件

2

工程实训指导书(金工实习)

第一章

金工实习的基本知识

工艺性能、提高材料的强度、硬度,改善其塑性、韧性等性能,保证产品质量,挖指材料潜

力不可缺少的工艺方法。重要的机械零件在制造过程中一般都要经过热处理。

化学热处理是通过改变钢的表面化学成分和组织而获得所需性能的表面热处理。化学热

热处理的工艺方法很多,可分为普通热处理和表面热处理两大类。

处理的种类很多,主要有渗碳、渗氮、碳氮共渗等,其中以渗碳应用最广。渗碳工艺可使工件具有外硬内韧的性能,主要用于承受强烈摩擦又承受冲击或交变载荷的工件,如拖拉机的变速齿轮、活塞销、凸轮、履带等。

一、普通热处理

钢的普通热处理工艺中,最基本的是退火、正火、淬火与回火,如图1—2所示。

除表面热处理外,还有电镀、发蓝处理和喷塑等表面处理也可以改善材料的相关性能。

热处理常用的加热设备是箱式电阻炉、井式电阻炉和盐浴炉;冷却设备有搅拌水槽、搅1.退火

保温

拌油槽、循环冷却液槽和盐浴槽等。加热炉的温度测控是通过热电偶、控温仪表系统和计算

退火是将工件加热到适当温度,保持一

临界点

机温控系统实现的。目前计算机与自动控制技术在热处理及检测设备中的大量应用,不仅使

定时间,然后随炉缓慢冷却的热处理工艺。其目的是降低硬度、细化组织、消除内应力

温度 加热

单台设备和单一工序的热处理实现了计算机控制自动化生产,还形成了多道复杂的热处理工

序、辅助工序及检测工序和多台设备集成的计算机集成热处理生产线,为各种金属材料提供

和某些铸锻焊的热加工缺陷,为后续切削加

时间

了多种改性手段,满足了不同机械产品对零件性能的要求。工和热处理做工艺准备。

图1—2 热处理工艺示意图2.正火

1—退火 2—正火 3—淬火 4—回火

第四节 切削加工基本知识正火是将工件加热奥氏体化后在空气中

或其他介质中冷却获得以珠光体组织为主的热处理工艺。其目的是细化组织、消除组织缺陷和

切削加工是使用切削刀具将毛坯或工件上多余的材料层切除,以获得所要求的几何形

内应力,为后续切削加工和热处理做工艺准备。正火后可得到比退火时较高的强度和硬度,且

状、尺寸精度和表面质量的加工方法。切削加工可分为机械加工(简称机加工)和钳工两

生产率高、成本低,因此正火也可作为一些使用性能要求不高的中碳钢零件的最终热处理。

大类。 3.淬火与回火

机械加工是通过操纵机床来完成的切削加工,主要加工方法有车、钻、刨、铣、磨及齿淬火是将工件加热奥氏体化后以适当方式冷却获得马氏体或(和)贝氏体组织的热处

轮加工等,所用机床相应为车床、钻床、刨床、铣床、磨床及齿轮加工机床等。它具有精度

理工艺。其目的是提高材料的硬度和耐磨性。但淬火钢内应力大、脆性高、易变形和开裂,

高、生产率高、劳动强度低等优点。通常切削加工主要是指机械加工。必须进行回火。回火是将工件淬硬后加热到Ac1以下的某一温度,保温一定时间,然后冷却

钳工是通过手持工具来进行的装配、维修或切削加工,常用的加工方法有划线、錾、到室温的热处理工艺。按回火温度不同,可分为低温回火、中温回火和高温回火。工件经高

锯、锉、刮研、钻孔、攻螺纹和套螺纹等。为减轻劳动强度和提高生产率,钳工中的某些工温回火处理又称调质,经调质后的钢具有良好的力学性能,广泛地用于重要机械零件的热

作已逐步被机械加工代替,实现了机械化。处理。

一、切削运动及切削用量工件常用的回火方法见表1—1。

1.切削运动 表1-1

工件常用的回火方法

切削运动是指在切削加工过程中,刀具和工件之间的相对运动。它是实现切削过程的必回火方法

回火温度/℃ 硬度 HRC

力学性能特点

应用举例

要条件之一,分为主运动和进给运动。低温回火

250以下

高硬度、高耐磨性

刃具、量具、冲模、滚动轴承

主运动是形成机床切削速度或消耗主要动力的工作运动,是完成切割的主要运动。在切

8-64 中温回火

250-500

削加工中,主运动有且只有一个。

35-50

高弹性和韧性

弹簧、热锻模具

高温目火 500以上

进给运动是使工件多余的材料不断投人切削的运动。没有进给运动,就无法实现连续切

20-30

优良的综合力学性能

轴、齿轮、螺栓、连杆

削。在切削加工中,进给运动可以有一个或多个。二、表面热处理

切削运动可以是旋转的,也可以是直线的或曲线的;可以是连续的,也可以是间歇的

(图1-3)。

表面热处理是将钢的表面进行热处理的工艺方法。其目的是使钢的表面层具有较高的硬

在切削过程中,工件表面的被切金属层不断地被切削而转变为切屑,从而加工出所需的

度和耐谱性,面心部仍保持较高的塑性和钢性。方法。其目的是使钢的有表面淬火和化学热

工件表面。切削加工时,工件上有三个不断变化的表面,即待加工表面、切削表面和已加工

表面(图1-4)。 2.切削用量

表面萍火是一种局都济火方法,目的是获得高硬度、高耐磨性的表层,而心部仍保持照

切削用量是指切削加工时的切削速度v、进给量f和背吃刀量ap。

的快速加热方法有电感应、火焰、电接触、激光等。

工程实训指导书(金工实习)

第一章

金工实习的基本知识 具材料的性能及用途见表1—2。

表1—2 常用刀具材料的性能及用途刀具材料

常用牌号

硬度 HRC 耐热性/℃

工艺性能

用途 待加工表面

可冷、热加工成形,刃

用于手动工具,如锉 碳素工具钢

TIO.TIOA,T12A、

60-64 ≤200

刀、锯条等 国

TI3A

磨性能好 切表面

9SiCr

可冷、热加工成形,刃

用于低速成形刀具,如合金工具钢

CrWMn

60-65 250-300

磨性能好,热处理变形小

丝维、板牙、饺刀等

用于中速及形状复杂 高速工

W18Cr4V

62-69 600-700

可冷、热加工成形,刃

的刀具,如钻头、铣刀、齿具钢

W6Mo5Cr4V2

磨性能好,热处理变形小

轮刀具等 已加工表面

P类、M类、K类、

粉末冶金成形,多镶片

用于高速切削刀具,如硬质合金

N类、S类、H类

88.5-92.3 800-1000

使用,性能较验

车刀、铁刀等 磨削

依通 税别

主运动

进给运动

主运动

进给运动

目前,随着新技术的不断发展和新材料的不断出现,一些新型刀具材料,如涂层刀具材图1—3 切削运动形式

图1—4 加工时工件上的表面

料、陶瓷、金刚石、立方氮化硼等在工业生产中的应用也越来越广泛。三、常用量具

(1)切削速度。当主运动为旋转运动时,切削速度为其最大线速度

量具是用来测量零件尺寸、角度以及检测零件几何误差的计量器具,用它来测量加工前up=

60x1000

后的毛坯和零件是否符合图样要求。根据不同的尺寸和精度要求,可选用不同的测量工具。式中 d—工件或刀具的直径(mm);

1.钢直尺 n—工件或刀具的转速(r/min)。

钢直尺是最简单的长度量具,可用来直接测量工件的尺寸,如图1—5所示。其规格有当主运动为往复直线运动时,切削速度为其平均速度

150mm、300mm、500mm、1000mm等几种。分度值为0.5mm,测量精度为0.25mm,一般用来测量精度要求不高的工件。

2Ln

60x1000 式中 L—主运动行程长度(mm);

、—主运动每分钟往复次数(r/min)。

(2)进给量/进给量f单位为mm/r(旋转运动)或mm/st(往复直线运动)

(3)音吃刀量a,背吃刀量o,又称切削。对车削和平面刨削来说,背吃刀能.等于已加工表面和待加工表面之间的垂直距离。

图1—5 钢直尺应用实例切制用量是影响切削加工质量、刀具指物、机床动力消耗及生产率的主要参数。选用

2.卡钳 速度:

卡钳是一种间接测量长度的量具,必须与有刻度线的量具配合使用。它分为内、外两种形式。内卡钳用来测量内部尺寸(图1—6),外卡钳用来测量外部尺寸(图1—7)。

二、刀具材料

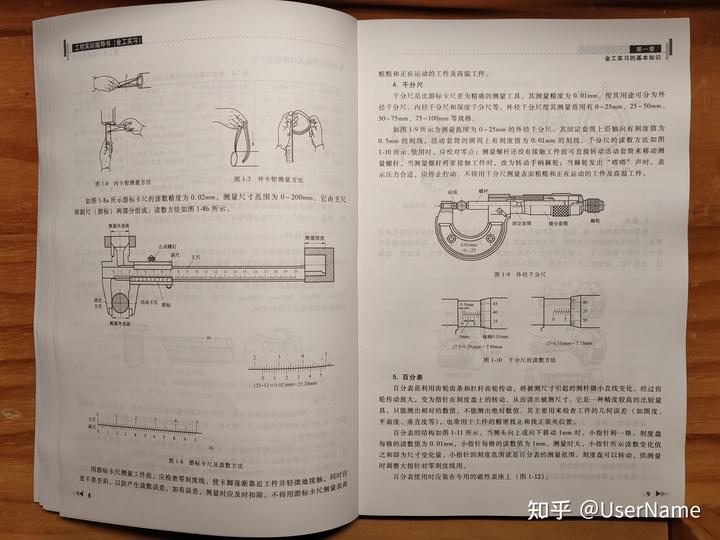

3.游标卡尺

游标卡尺是一种比较精密的量具,它可以测量出工件的内径、外径、长度及深度尺寸刀具是切能加工中影级生产来、加工质量和成本的重要因素。刀其切制性能的化出主要

等。游标卡尺按测量精度可分为0.10mm、0.05mm、0.02mm三个等级。

按测量尺寸范围有0—125mm、0—150mm、0~200mm、0~300mm、0~500mm等多种规低,在很大程度上都取决于刀具材料的合理选择。

格。使用时根据零件精度要求及零件尺寸进行选择。游标卡尺还有专门用于测量深度和高度具材本是具各有的果变、在的合理选是够的强度和同性、高的耐热性、且好的导类

的,分别称为游标深度卡尺和游标高度卡尺。游标高度卡尺常用于精密划线。性和小的热变形及良好的工艺性能。

日能,常用的刀具材和有医素工具据,合金工具倒,依选工具指和硬质合金等,用为

工程实训指导书(金工实习)

第一章

金工实习的基本知识 粗糙和正在运动的工件及高温工件。

0

4.千分尺

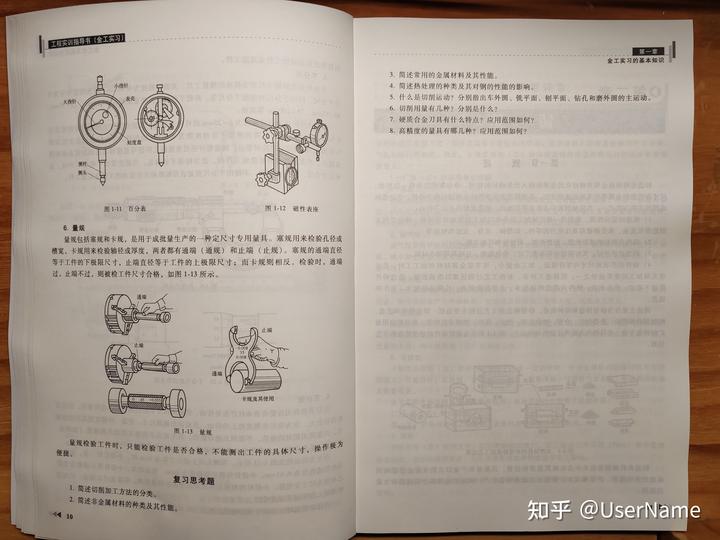

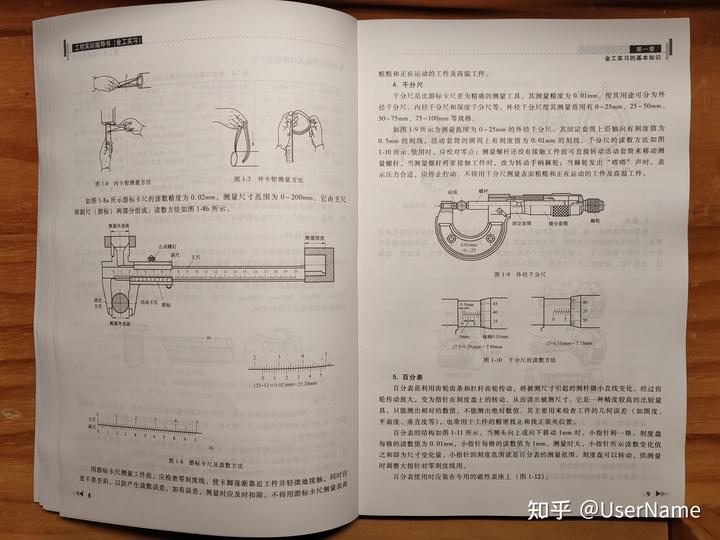

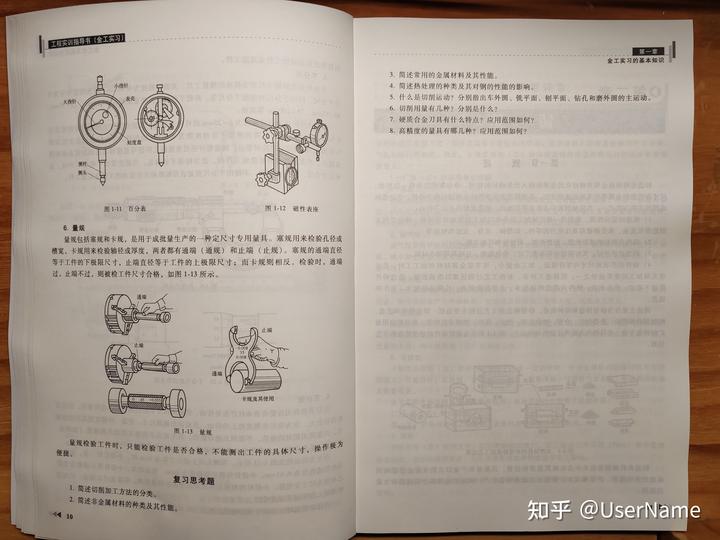

千分尺是比游标卡尺更为精确的测量工具,其测量精度为0.01mm。按其用途可分为外径千分尺、内径千分尺和深度千分尺等。外径千分尺按其测量范围有0~25mm、25~50mm、50~75mm、75~100mm等规格。

如图1—9所示为测量范围为0~25mm的外径千分尺。其固定套筒上沿轴向有刻度值为0.5mm的刻线,活动套筒的圆周上有刻度值为0.01mm的刻线。千分尺的读数方法如图1—10所示。使用时,应校对零点;测量螺杆还没有接触工件前可直接转动活动套筒来移动测量螺杆,当测量螺杆将要接触工件时,改为转动手柄棘轮;当棘轮发出“嗒嗒”声时,表示压力合适,应停止拧动。不得用千分尺测量表面粗糙和正在运动的工件及高温工件。

图1—6 内卡钳测量方法

图1—7 外卡钳测量方法

砧座

螺杆 如图1—8a所示游标卡尺的读数精度为0.02mm,测量尺寸范围为0~200mm。它由主尺

和副尺(游标)两部分组成。读数方法如图1—8b所示。

각명 测量内表面

固定套筒

微分套筒 测量深度

0-25 副尺

主尺 명

图1—9 外径千分尺固定

活动卡爪 卡瓜

■标

30 消量外表面

每格0.01mm (7.5+0.39)mm-7.89mm

(7+0.35)mm-7.35mm 图1—10 千分尺的读数方法

5.百分表

百分表是利用齿轮齿条和杠杆齿轮传动,将被测尺寸引起的测杆微小直线变化,经过齿轮传动放大,变为指针在刻度盘上的转动,从而读出被测尺寸。它是一种精度较高的比较量

具,只能测出相对的数值,不能测出绝对数值。其主要用来检查工件的几何误差(如圆度、主尺

平面度、垂直度等),也常用于工件的精密找正和找正装夹位置。副尺

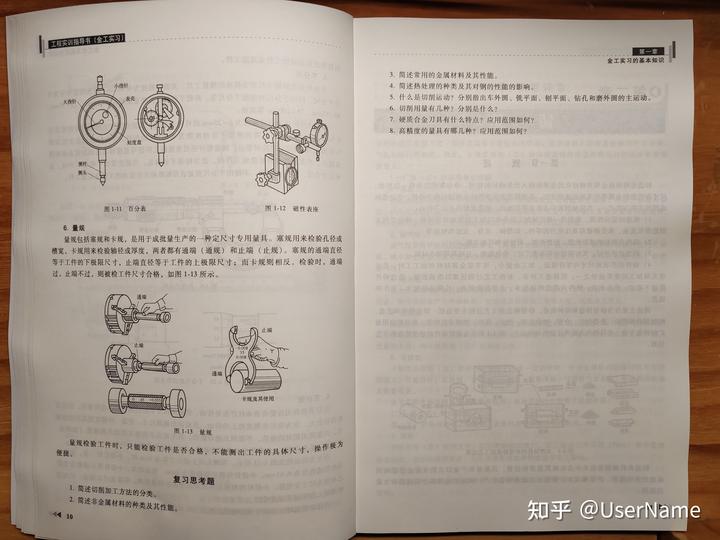

百分表的结构如图1—11所示。当测头向上或向下移动1mm时,小指针转一格。刻度盘每格的读数值为0.01mm,小指针每格的读数值为1mm。测量时大、小指针所示读数变化值

之和即为尺寸变化量。小指针的刻度范围就是百分表的测量范围。刻度盘可以转动,供测量图1—8 游标卡尺及读数方法

时调整大指针对零刻度线用。

百分表使用时应装在专用的磁性表座上(图1—12)。在不要进择,以防产生续数误差,如有相度线,使卡国逐渐客运工件并轻依除卡心源量的

43

工程实训指导书(金工实习)

第一章

金工实习的基本知识 3.简述常用的金属材料及其性能。

小指针

4.简述热处理的种类及其对钢的性能的影响。日

5.什么是切削运动?分别指出车外圆、铣平面、刨平面、钻孔和磨外圆的主运动。表壳

大指针

6.切削用量有几种?分别是什么?

7.硬质合金刀具有什么特点?应用范围如何?

8.高精度的量具有哪几种?应用范围如何?刻度盘

离杆 ■头

图1-11 百分表

图1—12 磁性表座6.量规

国省公 量规包括塞规和卡规,是用于成批量生产的一种定尺寸专用量具。塞规用来检验孔径或

槽宽,卡规用来检验轴径或厚度,两者都有通端(通规)和止端(止规)。塞规的通端直径

司( 等于工件的下极限尺寸,止端直径等于工件的上极限尺寸;而卡规则相反。检验时,通端

工, 过,止端不过,则被检工件尺寸合格,如图1—13所示。

,一 ■内不

性别 请前主经无

(( 止端

通端

卡规及其使用 图1-13 量规

量规检验工件时,只能检验工件是否合格,不能测出工件的具体尺寸,操作板为便捷。

载量

检日 复习思考题

省 1.简述切削加工方法的分类。

2.简述非金属材料的种类及其性能。

11 10

第二章

铸造 )第二章

第二节 砂型铸造 铸

造

一、造型材料

制造砂型与型芯的材料称为造型材料。砂型铸造选用的造型材料主要是型砂和芯砂,

它的性能对造型工艺、铸件质量等有着很大的影响,造型材料不好容易使铸件产生砂眼、第一节 概

述

气孔和裂纹等缺陷。因此,合理选用型(芯)砂对提高铸件质量和降低铸件成本具有重要意义。

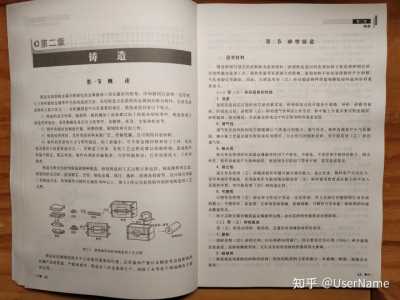

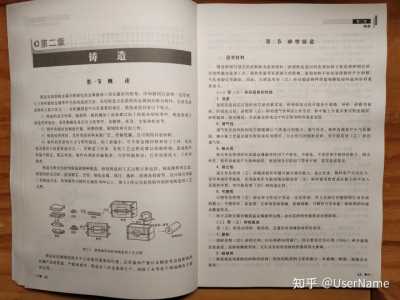

铸造是指熔炼金属并将熔化的金属液浇入预先做好的铸型,冷却凝固后获得一定形状、

(一)型(芯)砂应具备的性能1.强度

尺寸和性能的金属零件毛坯的成型方法。采用铸造方法获得的金属制品称为铸件,它是毛坯成型的主要方法之一,在机械制造中占有重要的地位。铸造成型具有以下特点:

强度是指春实后型砂和芯砂的紧实度。砂型强度过低可能发生塌箱、冲砂、砂眼等缺

陷。但强度过高,易使型(芯)砂的透气性和退让性变差。砂中黏土含量及紧实程度越高、1)铸造的适应性强,能获得一般机械加工设备难以加工的复杂结构零件。铸造常用于

砂粒越细,强度越高;含水量过多或过少均会使型砂的强度变低。制造形状复杂、承受静载荷及压应力的零件,如箱体、床身、支架和机座等。

2.透气性 2)铸件有较好的减振性能、耐磨性能、耐蚀性和可加工性。

透气性是指砂粒间的空隙能够让气体通过的能力。透气性差,铸件内部易产生气孔缺3)铸造经济性好,其所用原材料来源广泛,价格低廉,且可利用回收材料。

陷。减小黏土含量及紧实程度或采用圆形、大小均匀的粗粒度砂,均可提高型(芯)砂的4)铸件的形状和尺寸与零件接近,加工余量小,可节省金属材料和加工工时,是实

透气性。 现无屑加工的重要途径之一。但铸造工序多、有些工艺过程还难以准确控制,造成铸件

3.耐火性 质量不稳定,废品率高;铸件内部组织缺陷多,力学性能较差;且劳动强度大、工作环

耐火性是指型砂在高温金属液的作用下不软化、不熔化、不变形和不烧结的能力。耐火境差。

性差,铸件表面易产生粘砂缺陷,使清理及切削加工带来不便,甚至造成废品。铸造主要分为砂型铸造和特种铸造。砂型铸造的工艺过程主要包括:制造模样和芯盒、

4.退让性 配制型砂及芯砂、造型制芯、合型、熔化金属、浇注、落砂、清理及检验等。是目前应用最

退让性是指型(芯)砂随着铸件冷凝可被压缩的能力。退让性差,铸件易产生内应力、广的铸造方法,所得铸件占铸件总量的90%以上。图2—1所示为套筒铸件的砂型铸造的工艺

变形和裂纹等缺陷。采用油类作为粘结剂及降低型(芯)砂的紧实程度或在黏土砂中加入过程。

适量的木屑,均可提高型(芯)砂的退让性。5.可塑性

可塑性是指型(芯)砂在外力作用下形成一定的形状,外力去掉后仍能保持已有形状

的能力。可塑性好,易造型,且砂型形状准确、轮廓清晰。可塑性与含水量、粘结剂的性能合型

及数量有关。

由于芯砂大部分被高温金属液所包围,故对芯砂的性能要求比型砂高。(二)型(芯)砂的组成

落砂、清理

型(芯)砂是由原砂、粘结剂、适量的水和辅助材料组成的。模样

套简诗件

1.原砂 砂型

原砂是型(芯)砂的主体,以石英砂应用最广,其主要成分为石英(SiO2)和少量泥分及杂质。原砂的颗粒形状、大小及分布对型砂的性能有很大影响。

图2—1 套简铸件的砂型铸造的工艺过程

2.粘结剂 影响到

粘结剂是用来粘结砂粒的材料。常用的粘结剂主要有黏土、水玻璃、树脂、油脂及水泥等。

机械产品的质量、产量和成本。铸造在工收位置,其质最和产量以及的个领域都有大量

13 12

工程实训指导书(金工实习)

第二章

铸造 3.辅助材料

型面的中、小型铸件的单件小批生产。在成批生产或用机器造型时,可用外砂芯将三箱造型辅助材料是用来改善型(芯)砂的某些性能而加入的材料。在中小型铸件用的型砂中

加人煤粉、重油,可防止粘砂,提高铸件表面质量;在干型砂或芯砂中加入木屑,可改善型

改为两箱造型(图2—6)。(芯)砂的透气性和退让性。

(三)型(芯)砂的配制

按照粘结剂的不同,型(芯)砂分为黏土砂、水玻璃砂、树脂自硬砂及水泥砂等,其中以黏土砂应用最广。型(芯)砂的配制工艺对其性能有着很大的影响。它主要取决于型(芯)砂的配比、加料顺序和混碾时间。

小型铸件的型砂比例是:新砂2%~20%,旧砂98%—80%;另加黏土8%~10%,水4%~8%,煤粉2%-5%。

碾轮 型砂的配制是在混砂机(图2—2)中进行的。先

中心轴 将新砂、黏土和旧砂依次加人混砂机中,干混数分钟

碰盘 后加入一定量的水湿混约10min,在碾轮的碾压及搓

刮板 揉作用下混合,待均匀后出砂。使用前应过筛并使其

松散。

型(芯)砂的性能可用型砂试验仪检测。单件小批生产时,可用手捏法检验型砂性能。

二、造型方法

图2-2 混砂机

造型是指用型砂及模样等工艺装备制造砂型的过程。造型方法分为手工造型和机器造型两大类。手工造型适用于单件小批生产,机器造型适用于大批量生产。

(一)手工造型

手工造型时造型工序全部用手工或手动工具完成。它具有工艺装备简单、经济,生产准备时间短等特点,但也存在生产率低、劳动强度大,对工人操作技能要求高。主要用于单件

图2—3 整模造型的工艺过程或小批量生产及重型铸件和形状复杂的铸件的生产。

c)用春砂锤平头春紧,用刮板刮平 d)翻转,用慢勺修光。放上型,撒分型剂,放浇口杯

a)把木模放在底板上,套上合适的下型 b)加砂,用春砂锤尖头按图示路线春砂

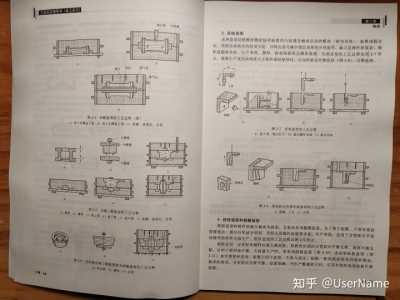

1.整模造型

e)填砂刮平,拔出浇口杯,开外浇口,扎气眼,开箱 f)向木模四周刷水,起模整模造型是用整体模样进行造型的方法。其特点是模样为整体模,分型面是平面,铸型

g)修整,开内浇道 h)合型環腔全部位于一个砂箱内,操作方便,不会错箱,铸件的精度和表面质量较好,适用于最大

载而位于一端且是平面的简单铸件,如齿轮坯、压道、轴承座等。整模造型的工艺过程如图2-3所示。

上半模 下半模 2.分模造型

销钉 分模面

销孔 模样被分为两半,分模面是模样的最大截面,将两个半模分别放在上、下型内进行造

型,两个半模依靠错钉定位。分模造型的特点是模样高度较低,起模、修型方便,但合型易错图。适用于形状复杂,有良好对称面的铸件,如律简度较低,把分模造型的工艺过程如图

图2—4 分模造型的工艺过程受药作形状的限制,有时必须使用三箱造型才能起模(图2—5)。三箱造型要求中箱或

a)铸件 b)模样分成两半44 14

15 ▶

工程实训指导书(金工实习)

第二章 浇口杯

分型面

铸造 3.活块造型

活块造型是将模样侧面妨碍起模的凸起部分做成活动的模块(称为活块),起模或脱芯后,再将活块取出的造型方法。其特点是可减少型芯及简化分型面等,缺点是操作较复杂,操作技能要求高,生产率低,模样、砂型易损坏且修补困难。活块造型的工艺过程如图2—7所

示。成批生产或活块厚度大于铸件该处壁厚时,可用外砂芯代替活块(图2—8),以便造型。d)

浇口 型芯 通气孔 排气孔

8

工件 c)

图2—4 分模造型的工艺过程(续)

b) c)用下半模造下型 d)用上半模造上型 e)起模、放型芯、合型

图2—7 活块造型的工艺过程

a)造下型,拔出钉子 b)取出模样主体 e)取出活块上箱模

一中箱模 20

下箱模

外砂芯 模样

外砂芯 图2—8 用外砂芯代替活块造型的工艺过程

图2—5 分模三箱造型的工艺过程

a)取模、下芯 b)合型4)钩件 b)模样 c)造上型 d)造下型 。)造中型 )起模、放型芯、合型

4.挖砂造型和假箱造型

挖砂造型时铸件的最大截面为曲面,且要求采用整模造型,为了便于起模,下型分型面需要挖去一部分以形成分型面。其特点是操作技能要求高,生产率低,适用于分型面非平面的铸件的单件小批生产。挖砂造型的工艺过程如图2—9所示。

挖砂造型一定要挖到模样的最大截面处。挖砂所形成的分型面应平整光滑,坡度不能太外砂芯

陡,以利于顺利地开箱。大批量生产时,常采用假箱造型(图2—10)或成型底板造型(图2—11)来代替挖砂造型。假箱只用于造型,不参与浇注。假箱一般用强度较高的型砂制成,

能多次使用,分型面应光滑平整、位置准确。当生产数量更大时,可用木制的成型底板代替图2—6 用外砂芯将三箱造型改为两箱造型的工艺过程

假箱。 a)外芯砂 b)模样 c)合型

17

工程实训指导书(金工实习)

第二章

铸造 6.地坑造型

地坑造型是以地面或地坑作为下型进行造型的方法。其特点是节省砂箱,降低工艺装备

费用,但造型操作技术要求高、生产率低,劳动量大,适用于生产要求不高的大、中型铸件或用于砂箱不足时批量不大的中、小型铸件的单件小批生产。

b)

小型铸件的地坑造型是直接在地面上挖坑填砂,埋入模样即可造型。大、中型铸件则需

用防水材料筑成地坑壁,坑底填以焦炭或炉渣等透气物料,并覆盖草垫,埋入铁管或草绳以图2—9 挖砂造型的工艺过程

引出浇注时地坑中的气体,然后分层填砂、紧实、扎气孔、修出模样底面的形状,再放上模4)造下型 b)翻转、挖出分型面 c)造上型、起模、合型

样造型,如图2—13所示。下型

上型

通气用铁管 (分型面是曲面)

木模 定位铁桩

下型

稻草 假箱

炉清或焦炭 b)

图2—10 假箱造型的工艺过程

图2—13 大件地坑造型(地面造型)的工艺过程a)模样放在假箱上 b)造下型 c)翻转下型,待造上型

7.典型铸件手工造型工艺实例

带轮手工造型的工艺过程见表2—1。(分型面是平面)

表2—1 带轮手工造型的工艺过程铸件图

图2—11 假箱与成型底板造型的工艺过程

工序

操作内容

工序简图 a)假箱 b)成型底板 c)合型

将无销钉的带轮半模放在造型平板上,套上合适的下型,保证有

5.刮板造型

1

合理的吃砂量、浇注系统位置和起模方向

尺寸较大的旋转体铸件,如带轮、飞轮、大齿轮等单件生产时,为节省模样材料及制作

用面砂覆盖模样表面,然后填充背砂,分次逐层加砂、用春砂锤均

费用可采用刮板造型。刮板是一块和特件截面形状相适应的木板。造型时将刮板绕着固定的

2

匀捣实,用刮板刮平,用通气针均匀扎出通气孔,不得穿透型腔

中心轴旋转,在砂型中刮制出所需要的型腔。刮板造型的工艺过程如图2—12所示。将造好的下型翻转,用慢勺将分型面修光,微分型剂,扣上另一带

销钉的带轮半模,安放上型和浇口杯木桩

b)

在上型内填砂、紧实,扎通气孔图2—12 刮板造型的工艺过程

a)飞轮铸件 b)刮制下型 c)刮制上型 d)合型

19

18

工程实训指导书(金工实习)

第二章 铸造

(续)

操作内容

工序简图

工序

披去浇口杯,修好绕口,微震打开上型,小心、仔细地取出模样,用優勺、提钩、水笔等修型工具将损坏的砂眼修好并开出横浇道、内浇

砂箱

模样平面部分 5

道,安置型芯、合型,等待浇注

顶杆

模板 模样凸起部分

模板

(二)机器造型

机器造型是用机器全部完成或至少完成紧实操作的造型方法。与手工造型相比生产率

(q 高,劳动条件好,环境污染小,铸件的尺寸精度和表面质量高,但设备和工艺装备费用商,

生产准备时间长,适用于中、小型铸件的成批或大批量生产。机器造型的实质是用机器进行

砂箱

紧实和起模,根据紧实和起模的方式不同,有不同种类的造型机。1.紧实方式

机器造型按照不同的紧实方式可以分为震实式造型、压实式造型、震压式造型、抛砂和

转板 模样 模板

承受台

射砂造型等,其中以震压式应用最广。图2—14所示为震压造型机。抛砂紧实(图2—15)的

c)

同时完成填砂与紧实两个工序,生产率高,型砂紧实密度均匀,可用于大、中型铸件或大型

图2—16 起模方式

芯的生产。

a)顶箱起模 b)漏模起模 c)翻转起模

带轮

1.型芯的技术要求及工艺措施

抛砂头

银勺

浇注时型芯会受到金属液的冲击和包围,因此型芯除了要具有与铸件内腔相适应的形状外,型芯应比在砂型具有更高的强度、透气性和退让性等性能,并易从铸件清除。除了满足

上述要求外,在制芯时还应采取一定的工艺措施。

压头 工作台

模板

1)在型芯内放置芯骨以提高强度。小型芯的芯骨用铁丝制成,大、中型芯的芯骨用铸

砂箱

砂团

铁铸成,较大的芯骨上还应制出吊环以方便吊运,如图2—17所示。振实进气口

2)在型芯内开通气道以提高型芯的透气性,大型芯内部应放入焦炭以便排气,如图

2-18所示。

振实活塞

压实气缸

振实气缸 压实气缸活塞

铸铁芯骨 图2—14 震压造型机

变项 图2—15 抛砂紧实

2.起模方式

铸铁芯骨

造型机都装有起模机构,其动力通常为压缩空气。目前应用广泛的起模方式有顶箱、

模和翻转三种(图2—16)。顶箱起模的造型机构比较简单,但起模时易漏砂,只用于型腔简单且高度较小的铸型。漏模起模的造型机构一般用于形状复杂或高度较大的铸型。翻转起模

图2-17 芯骨

的造型机构一般用于型腔较深、形状复杂的铸型。

3)在型芯表面刷涂料以提高耐火性、防止粘砂,并保证铸件内腔表面质量。

三、制芯

4)重要的型芯都需烘干,以提高型芯的强度和透气性。2.制芯的方法

为了获得铸件的内腔或铸件的局部外形,用芯砂或其他材料制成的、安放在型腔内部的

制芯分为手工制芯和机器制芯。手工制芯是传统的制芯方法,适用于单件、小批生产。

铸型部分称为型芯。制芯即是制造型芯的过程。

20

21

工程实训指导书(金工实习)

第二章

通气道

铸造

上

吊称

在烘时烧毁 c)

b) 图2—18 型芯的通气孔

中

4)扎气孔 b)挖通气沟 o)埋蜡线 d)放焦炭与钢管就一用芯金制芯,有时也用刮板制芯。视器制芯的生产率高,繁实均匀,那艺是量,

图2—20 天轮的分型面

图2—21 导轨的分型面

法:制芯机主要有震击式制芯机、射芯机、热芯盒机和壳芯机等。

3.模样、型腔、铸件与零件

3.型芯的固定方式

模样是造型的模具,用来形成铸件的外部形状。模样在单件小批生产中用木材制成,在

型芯在铸型中的定位主要靠芯头。芯头必须有足够

大批大量生产中用铸造铝合金、塑料等制成。

的尺寸和合适的形状将型芯正确、牢固地固定在铸型型

铸造生产中,用模样制得型腔,将金属液浇入型腔冷却凝固后获得铸件,铸件经切削加

腔内。按其固定方式可分为垂直式、水平式和特殊式

工后称为零件。因此,模样、型腔、铸件与零件之间在形状和尺寸上有着必然的联系。

(如悬壁芯头、吊芯等)。若铸件的形状特殊,单靠芯头

在尺寸上,零件尺寸+加工余量(孔的加工余量为负值)=铸件尺寸;铸件尺寸+收缩余

不能固定时可用型撑予以固定。型撑的形状如图2—19

量=模样尺寸。 在形状上,铸件和零件的差别在于有无起模斜度、铸造圆角和较小的孔、槽等;铸件是

所示。

整体的,模样则可能是由几部分(包括活块)组成的。铸件上有孔的部位,其模样则可能

四、造型工艺

是实心的,甚至还多出芯头的部分。4.浇注系统的设置

造型工艺主要是指分型面、浇注位置的选择和浇注

浇注系统为填充型腔而开设于铸型中的一系列通道。合理地设计浇注系统的形状、尺寸

系统的设置,它们直接影响铸件的质量和生产率。

图2—19 型撑的形状

和流入型腔的位置,以保证金属液平稳地流入并充满型腔,有效地调节铸件的凝固顺序,防

1.分型面、分模面与浇注位置

止冲砂、砂眼、气孔、浇不到、冷隔和裂纹等缺陷。

砂型与砂型之间的分界面称为分型面,指模样上分开的切面,又是分模面,它们均可以

(1)浇注系统的组成及作用 浇注系统主要由浇口盆、直浇道、横浇道和内浇道组成,

是平面、斜面或曲面。浇注位置是指浇注时铸件在铸型中所处的位置。

如图2-22所示。

分型面和浇注位置常在一起表示,图中用横线表示分型面,汉字“上”“下”和

和箭头表

1)浇口盆的作用是容纳浇人的金属液并缓解对铸型的冲击,使其平稳地流入直浇道。

示浇注位置。

2)直浇道是浇注系统中的垂直通道,形状常为圆锥形,上大下小。其作用是利用其高

2.分型面、浇注位置的选择

度产生一定的静压力。

分型面、浇注位置的合理选择,有利于提高铸件质量,简化造型工艺,降低生产成本,

选择时主要考虑以下原则:

浇口盆

)分屋面应尽量选取在铸件的最大截面处,以便造型和起模,尽量选择平面以有化

型工艺。

直浇道 1

横浇道

图2.20所示的天轮铸件,采用环状型范以便于在大批量生产时使用机器造型。

内浇进 内浇道

的数量,避免吊砂,并利于型芯的定位、固定与排气。

图2-22 浇注系统

4)解作上要的面工面政的定位,用定与排气。,以保证转件质量。如图2

导轨朝下。 22

工程实训指导书(金工实习)

第二章 铸造

3)横浇道是开在上型分型面上,常为梯形截面的水平通道。其起挡渣和缓冲作用,使

金属液平稳、合理分流至各内浇道。

(4)内浇道是金属液直接流入型腔的通道,截面多为扁梯形或三角形,其作用是控制金

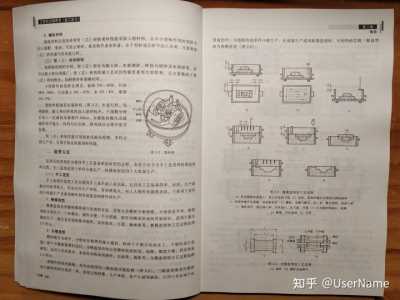

顶部与大气相通,还有观察、排气和集渣的作用,应用较广。暗冒口顶部被型砂覆盖,造型

操作复杂,但补缩效果比明冒口好,如图2—27所示。

属液流人型腔的方向和速度,调节铸件各部分的冷却速度。内浇道通常开在下型分型面上,避免正对型腔或型芯。而对壁厚不均匀的铸件,内浇道应开设在其相对厚壁处,以利于补

冷铁是在铸型、型芯中安放的金属物,以提高铸件厚壁处的冷却速度、消除缩孔和裂

纹。其一般用铸钢或铸铁制成,分为外冷铁和内冷铁两种。外冷铁作为铸型的一个组成部

缩;内浇道的位置和方向应尽量缩短金属液进入铸型及在型腔中的路径,以利于挡渣和避免冲尉型芯或铸型壁(图2—23和图2—24);内浇道还应避免开设在重要的加工而及非加工面

分,内冷铁多用于厚大而不太重要的铸件,如图2—27所示。暗冒口

3

上,以免影响加工质量或外观质量。

浇注系统 图2—27 冒口和冷铁的作用

型芯

正确 图2—23 内浇道的位置

图2—24 内浇道的方向

六、合型 (2)浇注系统的类型 浇注系统的类型是按照内浇道在铸件上开设的位置分类的,主

合型是将铸型的各个组成部分组合成一个完整铸型的操作过程。合型是制造铸型的最后

要有顶注式、底注式、侧注式和阶梯式(图2—25)。一般根据铸件的形状、尺寸、壁厚和质

一道工序,应保证铸型型腔几何形状及尺寸的准确和型芯的稳固。合型后,应将上、下型紧

量要求来选择浇注系统的类型。顶注式浇注系统适用于重量小、高度小、形状简单及不易氧

扣(紧固装置)或放上压铁,以防浇注时上型被金属液抬起,产生跑火或抬型现象。

化材料的薄壁和中等壁厚的铸件;底注式浇注系统适用于中大型厚壁、形状较复杂、高度较大的铸件和某些易氧化的合金铸件;侧注式浇注系统适用于整模造型的中小型铸件;阶梯式

第三节 铸造合金的熔炼、浇注、落砂与清理

浇注系统适用于高度在400mm以上的大型复杂铸件(如机床床身)。五、铸型

一、熔炼 铸型是用型砂、金属材料或其他耐火材料制成的,主要是由上型、下型、浇注系统、型

要得到优质的铸件,除了要有好的造型材料和合理的铸造工艺外,选择优质的铸造合

金、提高熔炼质量,也是一个重要方面。

腔、型芯、冒口和通气孔组成的整体(图2—26)。用型砂制成的铸型称为砂型。砂型用砂箱

对合金熔炼的基本要求是质量优、耗能低和效率高。