一、目前, 常见的锅炉炉型按燃烧方式的不同可分为煤粉锅炉 (悬浮燃烧) 、循环流化床锅炉 (流化床燃烧) 2种炉型。

1.1 煤粉锅炉

煤粉锅炉将燃料煤经制粉系统磨制成粒度60~80μm的细煤粉, 然后经燃烧器与送粉的热一次风一起喷入炉膛, 煤粉与助燃热空气在炉膛内强烈混扰、悬浮燃烧, 炉膛温度可达到约1 500℃, 大约2s就完成了燃烧过程。燃料煤中的灰分约90%以细灰的形态存在于烟气中, 燃烧产生的烟气与飞灰颗粒形成气固两相流以气力输送的形式掠过锅炉的各级受热面进行换热后离开炉体。

制粉系统及燃烧器是煤粉锅炉必不可少的设备, 其作用是保证燃料的细度和燃烧用空气在进入炉膛时能充分混合, 及时着火和稳定燃烧。煤粉锅炉配套制粉系统通常可分为直吹式系统和中间储仓式系统2种, 主要设备通常包含给煤机、磨煤机、给粉机等。燃烧器可分为直流燃烧器及旋流燃烧器, 直流燃烧器多采用四角切圆燃烧;旋流燃烧器喷口喷射出的煤粉气流能形成旋转射流, 其卷吸量较大但射程短, 适用于挥发分较高的煤种, 最常见的布置方式是前后墙对冲布置。制粉系统及燃烧器往往对锅炉燃料煤的煤种有一定的要求, 单只煤粉燃烧器的功率可以达到很大, NOx和SO2的排放量都很高, 这也是其与循环流化床锅炉的重要区别之一。煤粉锅炉的燃烧强度大、锅炉容量大, 自控水平高、运行稳定、厂用电耗少、设备损坏消除周期短、制造技术成熟, 安全可靠, 是目前我国燃煤电厂最常用的炉型。

1.2 循环流化床 (CFB) 锅炉

循环流化床燃烧技术是国际上20世纪70年代中期发展起来的新型燃烧技术, 其燃烧机理是把固态的燃料流体化, 从而促进燃烧。燃料颗粒的粒径通常为1~10mm, 在一次风的作用下处于流化状态, 被烟气夹带在炉膛内向上运动, 在炉膛的不同高度上, 部分大颗粒将沿着炉膛边壁下落, 形成物料的内循环;较小固体颗粒被烟气夹带进入分离器进行分离, 绝大多数颗粒被分

来, 通过回料阀再次返回炉膛, 继续燃烧, 形成物料的外循环。通过炉膛的内循环和炉外的外循环, 实现燃料不断地往复循环燃烧。因此, 循环流化床锅炉可以实现高燃烧效率, 达到97%~99%, 其制粉系统简单, 只需简单的干燥及破碎装置即可满足燃烧要求。

循环流化床锅炉根据物料浓度的不同将炉膛分为密相区、过渡区和稀相区三部分。密相区中固体颗粒浓度较大, 具有很大的热容量, 因此在给煤进入密相区后, 可以顺利实现着火;稀相区的物料浓度很小, 是燃料的燃烧、燃尽段, 燃烧后51%~63%的灰分进入烟气, 其余部分进入炉渣排放。循环流化床锅炉的燃烧温度为850~900℃, 由于燃烧温度低, NOx排放量较煤粉锅炉低, 同时可在炉膛添加石灰石进行炉内脱硫, 降低SO2的排放浓度, 因此, 循环流化床锅炉是一种清洁、环保的燃烧技术。

循环流化床锅炉对燃料的适应性强, 煤种多变和各种燃料的混合物均可适应, 特别适合于低热值劣质煤, 如煤泥、煤矸石、洗混煤等, 具有良好的经济效益。同时, 循环流化床锅炉负荷调节范围大, 低负荷可降到满负荷的30%左右;环保方面, NOx、SO2排放都低于煤粉炉。循环流化床锅炉是目前中小型工业锅炉采用最多的炉型。

二、 锅炉选型主要考虑的因素

影响锅炉选型的主要因素有锅炉燃料煤种特性、环保要求、运行要求、项目自身特点以及其他因素等。

1 燃料的煤种特性

锅炉燃料的煤种特性是决定锅炉选型最重要的因素之一, 其通常应包括以下各项指标:全水分及工业分析指标:Mt、Mad、Aar、Vdaf;元素分析指标:Car、Har、Nar、Oar、Sar;收到基低位发热量:Qar, net;煤灰熔融性温度:DT、ST、FT等。在提供锅炉设计煤质时, 除挥发分需提供干燥无灰基值外, 其他各项煤质指标均应提供收到基值, 以便于锅炉设计计算。

①挥发分。

挥发分是评定锅炉燃烧性能的首要指标, 主要用来衡量燃料煤点火及稳定燃烧的难易程度, 通常认为干燥无灰基挥发分Vdaf≥15%的煤种宜选用煤粉锅炉;Vdaf≤12%, 采用煤粉锅炉时燃料着火困难, 难以稳定燃烧及燃尽, 因此不宜选用煤粉锅炉;12%~15%则属于过渡区, 应结合其他因素综合考虑。但当Vdaf≥35%时, 由于煤粉锅炉的燃料通常被磨制成60~80μm的细煤粉, 同时煤粉采用热风干燥及送粉, 煤粉在输送及存储过程中极易发生自燃和爆炸, 因此, 不易采用煤粉锅炉, 若采用煤粉锅炉, 需在设计时考虑防爆。

②灰分。

循环流化床锅炉在正常运行时必须保持一定浓度的炉内惰性物料, 以确保物料的正常流化, 在不投石灰石的情况下, 床内惰性物料的来源完全依赖于燃料中的灰分, 所以燃料中灰分的含量是循环流化床锅炉能否正常运行的关键因素, 只有燃料中灰分含量达到一定的数值, 才能建立床内正常的灰平衡。有关文献指出:当燃料折算灰含量小于8.25g/MJ时, 循环流化床锅炉难以建立灰平衡, 必须在运行中连续或间断地向床内补充惰性物料 (如细砂等) , 否则锅炉将无法正常运行, 因此, 对于灰含量小于8.25g/MJ的煤种不宜采用循环流化床锅炉。

由于煤粉锅炉燃料煤中90%的灰分会进入烟气之中, 因此若煤种的灰分含量过高将会对后续除尘系统带来较大压力。因此, 对于煤粉锅炉, 一般煤中收到基灰分Aar不宜超过30%。

③水分。

水分对锅炉选型的影响主要体现在其对锅炉制粉系统的影响。煤种的水分含量过高将影响循环流化床锅炉的原煤破碎系统, 致使粗碎机、筛板孔、给煤机出现粘煤现象, 堵煤频繁, 从而影响循环流化床锅炉的正常运行。而煤粉锅炉的制粉系统具有热风干燥作用, 因而更适用于高水分的煤种。

对于褐煤开发利用项目及燃用印尼煤的项目, 其共同点是需要燃用高水分的煤种。对于此类煤种, 应优先选用煤粉锅炉, 通常应配风扇磨制粉系统比较适合。实际运行经验表明, 风扇磨制粉系统的干燥能力比中速磨制粉系统强很多, 特别是对全水分Mt>30%以上的褐煤, 效果更为明显。如果水分高于35%, 应采用风扇磨配抽炉烟的制粉系统比较适合

④ 发热量。

煤的收到基低位发热量Qar, net是反映煤质好坏的一个重要指标, 当煤的发热量低到一定数值时, 不仅影响燃烧的稳定性, 而且会导致锅炉熄火, 影响安全运行。这种影响对煤粉锅炉的作用尤为明显。通常Qar, net低于12 000k J/kg的煤种不应采用煤粉锅炉, 而循环流化床锅炉对发热量则几乎没有要求。

⑤灰熔融性温度。

煤灰熔融性温度DT (变形温度) 、ST (软化温度) 、FT (流动温度) 是用来定性地描述煤灰的熔化温度范围, 煤灰成分十分复杂, 其含量变化范围也很大, 主要是硅酸盐、硫酸盐和各种金属氧化物的混合物。其没有固定的熔化温度, 而只有一个熔化的温度范围。煤灰变形温度DT在1 160℃以下者为易熔煤。为避免高温对流管束的沾污和结焦, 通常需要控制炉膛出口烟温低于煤灰变形温度DT 50~100℃以下。

煤粉锅炉燃烧温度高, 通常炉膛出口温度在1 000~1 200℃, 对于易熔煤, 锅炉结焦可能性大, 因此不宜选用煤粉锅炉。而循环流化床锅炉属于低温燃烧, 炉膛温度在800~950℃, 燃烧温度低, 灰渣不会达到熔融温度, 不易结焦, 对于具有结焦倾向的易熔煤宜选用循环流化床锅炉。

⑥燃料来源。

循环流化床锅炉对燃料具有广泛的适应性, 可以燃烧高灰分煤、高硫煤、低挥发分煤、低热值煤、煤矸石、煤泥、石油焦、尾矿、煤渣等, 对劣质燃料的处理具有重要意义。循环流化床锅炉是燃烧煤矸石的唯一可选炉型, 因煤矸石硬度大, 极难破碎, 很难到达煤粉锅炉要求的粒径。

目前, 大型煤化工项目多距离煤源地较近, 煤矿在洗选煤过程中会产生大量的煤泥、煤矸石等劣质燃料。因此, 对于采用煤矸石、煤泥作为主要燃料或者辅助掺烧燃料的项目, 应选用循环流化床锅炉。

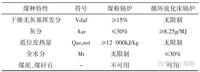

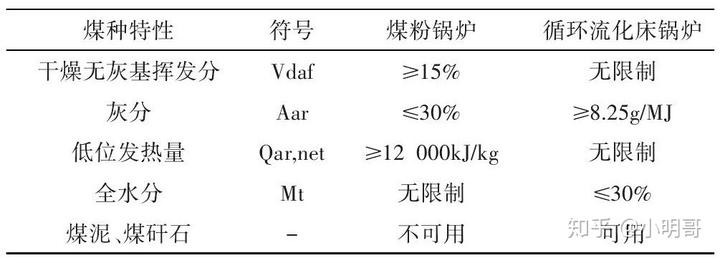

对于不同煤种, 根据其特性不同, 易选用的锅炉炉型要求见表1。

2 环保要求

随着我国经济的发展, 人们生活水平日益提高, 民众的环保意识及环保要求不断增强, 为此国家正不断提高对锅炉污染排放标准的要求。2014年, 国家发展和改革委员会发布《煤电节能减排升级与改造行动计划 (2014-2020年) 》, 要求新建机组接近或达到燃气轮机组排放限值, 即锅炉污染物排放满足:烟尘≤10mg/Nm³,SO2≤35mg/Nm³ NOx≤50mg/Nm³, 而目前各地新建煤化工项目的环评要求也大多参照此标准执行。针对此排放标准, 无论是煤粉锅炉还是循环流化床锅炉, 都需要采用额外的脱硫、脱硝、除尘措施。

循环流化床锅炉在环保方面具有先天的优势。因循环流化床锅炉属于低温燃烧, 其NOx原始排放浓度较煤粉锅炉低很多, 大约在300mg/Nm³, 因此其后续脱硝的运行费用也较低。同时, 循环流化床锅炉物料反复燃烧, 煤中原本含有的Ca O、Mg O等碱性氧化物易与SO2气体发生反应, 因此其SO2的原始排放浓度也要低于煤粉锅炉。此外, 还可以在炉内添加石灰石来实现烟气预脱硫, 从而减轻后续脱硫系统的压力。当含硫量达到1.5%时, 煤粉锅炉炉外脱硫效率需要达到99%以上才能满足35mg/Nm³的排放要求, 而若采用循环流化床锅炉, 在添加石灰石进行炉内脱硫后, 其炉外脱硫效率仅需96.6%即可达到排放标准。循环流化床锅炉燃烧后煤中只有约60%的灰分进入烟气, 而煤粉锅炉确达到了90%, 对10mg/Nm³的烟尘排放要求, 在采用相同的除尘技术条件下, 循环流化床锅炉也具有可燃烧高灰分煤的优势。可见, 循环流化床锅炉是一种清洁环保的燃烧方式, 在环保要求日趋苛刻的当下, 循环流化床锅炉应作为优先考虑的炉型。

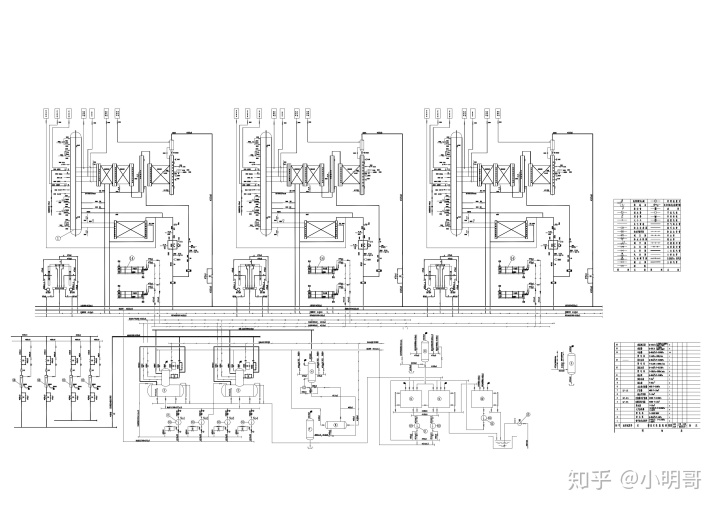

系统图如下图: