定型机的能源管理

摘 要:定型机是印染厂的重要能耗设备,其中加热耗能又是定型机的最主要的能源消耗。分析能源耗用的效率,检查热能的主要损失途径,查

摘 要:定型机是印染厂的重要能耗设备,其中加热耗能又是定型机的最主要的能源消耗。分析能源耗用的效率,检查热能的主要损失途径,查找原因,落实改进措施,并实行绩效考核制度,将能源耗用与机台操作工的奖金挂钩,调动员工主动参与能源消耗的控制,可以顺利地推进节能降耗工作。

关键词:定型机,能耗,计量,保温,风机变频调速

科德宝宝翎衬布(南通)有限公司(原南通海盟公司)是绿色企业,一直十分重视环境保护工作,早在 1991 年就淘汰了燃煤锅炉。公司的定型机、焙烘机、涂层机均采用清洁能源 0 号柴油加热的导热油锅炉供热。2003 年定型机耗用柴油在 1 400 t 以上,是能源成本中最大的一部分,与煤加热的定型机比较,加热成本高出两倍多,增加了产品的制造成本,降低了产品竞争力,成为制约企业生存和发展的重要因素。据行业统计,定型机的平均热能利用率只有 24% ~29%左右[1] ,大部分热量随热风直接从烘箱中抽出,排放到大气中。另外还存在着锅炉烟气排放、设备辐射散热等各种损失,有较大的节能空间。因此分析定型机的热损失因素,查出原因,采取针对性改进措施,减少能源耗用,有效降低生产成本,成为公司 2004 年以后的一项重要任务。

1、定型机热能利用率分析

1.1 定型机热能耗用的过程

公司共有 4 台定型机,93-029E(1 号机)和 K96037(2 号机)由日本和歌山铁工制造,分别由两台原产 于 日 本 的 导 热 油 炉 供 热;MONFONGS 8F TWIN AIR (3 号机)为立信门富士生产,由台湾产导热油炉供热;LMH711-160(4 号机)为昭阳二纺机 1988 年的产品,原使用蒸汽加热,后来改为导热油炉加热。油锅炉燃烧 0 号柴油加热导热油,循环泵将加热后的导热油泵送到定型机。每台定型机有5 ~10 节烘箱,每节烘箱中有一个加热室,其中装有翅片式散热器,导热油携带的热量经散热器传给空气,热空气经循环风机送入喷嘴,吹到布面上,蒸发布面上的水分,加热织物达到工艺所需温度。带有水分的空气再回到加热室,其中一部分被排风机送出室外,带走部分水分、挥发的化学助剂、少量花绒,其余热风在烘箱中继续参与循环,同时补充一部分新鲜空气。导热油从散热器流出,回到锅炉加热,完成循环[2] 。

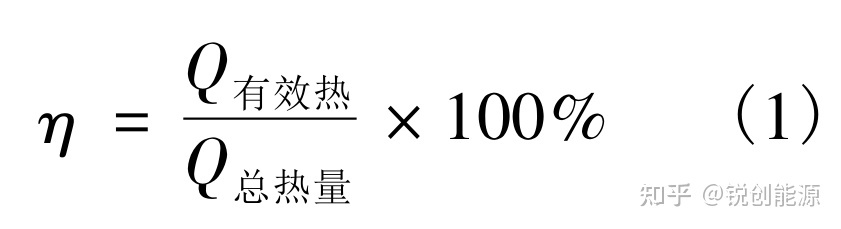

1.2 热能利用率

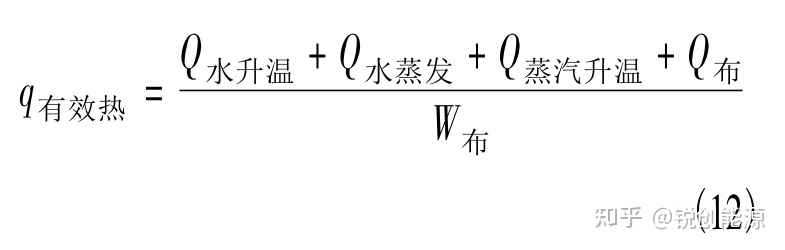

定型机总的热能利用率(η)定义为用于织物烘干和升到工艺温度所消耗的热量占柴油在锅炉中燃烧所产生的总热量的百分比。

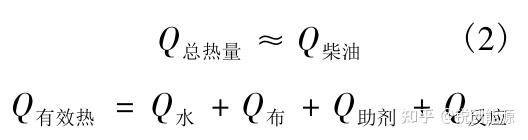

Q 总热量为柴油燃烧理论上产生的热量(Q 柴油 )和烘箱中循环风机的风叶在驱动热空气循环时部分动能转换成的热能(Q 风叶 )之和。

因 Q 风叶 难以测算且所占比例很小,在此忽略不计。因此:

式中:

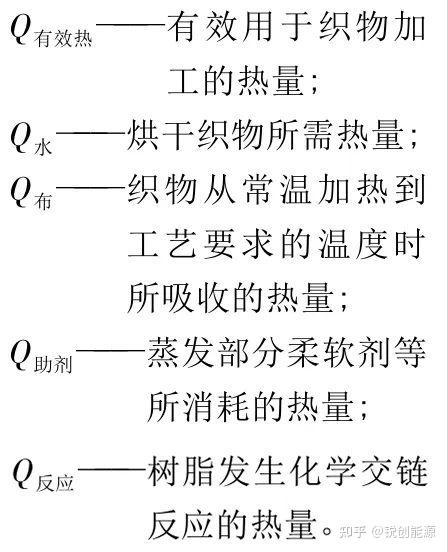

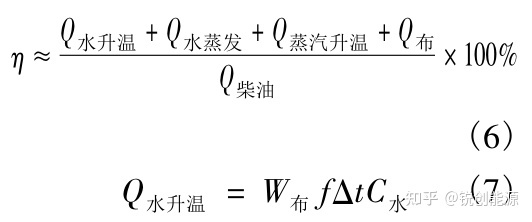

因 Q 助剂 所占比例很小,故忽略不计;树脂整理是放热反应,但所产生的热量 Q 反应 很有限,故也忽略。因此:

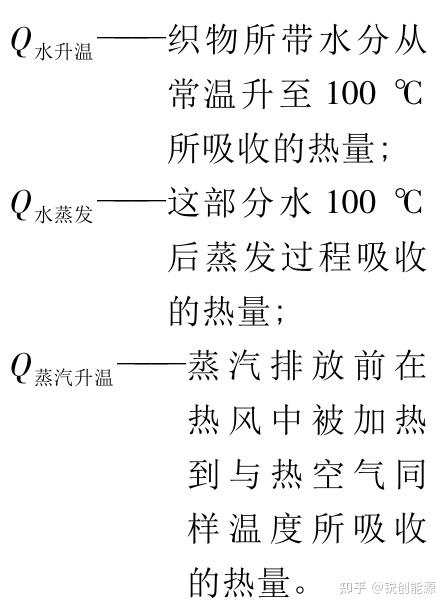

式中:

将式(4)代入式(3)得:

将式(2)、式(5)代入式(1)得:

式中:W 布 ———布的质量;

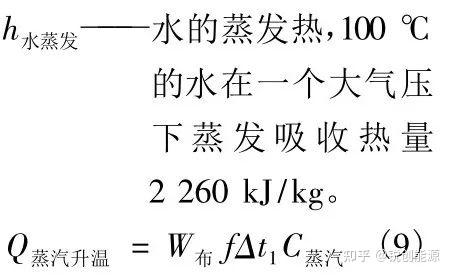

式中:

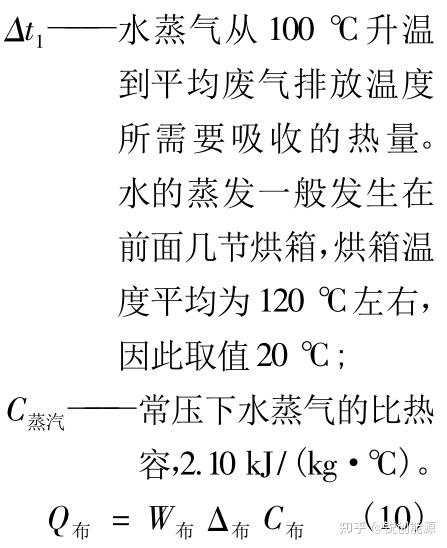

式中:

式中:

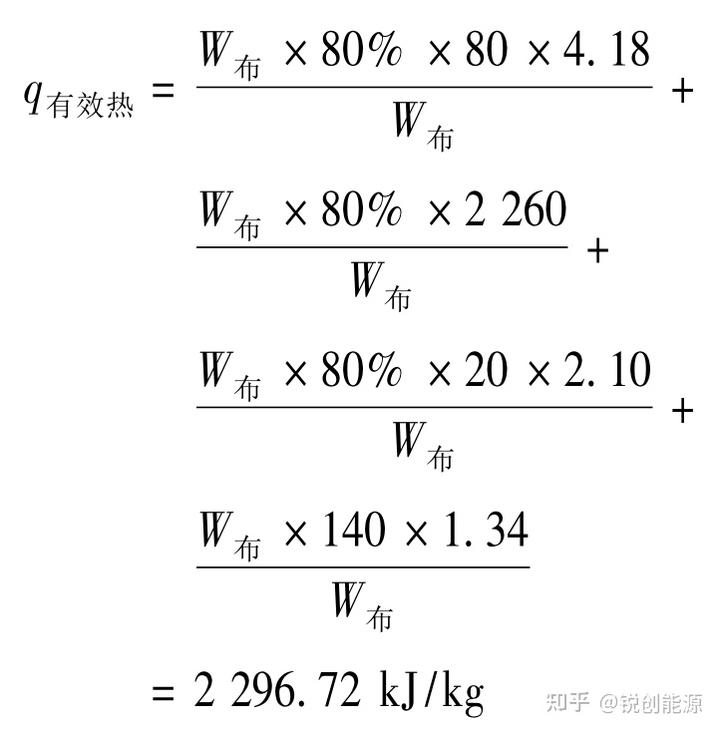

这样就可计算每千克织物加工过程的平均能源耗用(q 有效热 )(1 kg织物平均轧水或轧料800 g)。

将式(5)代入式(11):

将 式 (7)~ 式 (10)代 入式(12),并将上述参数代入,得:

即加工 1 kg 织物平均有效能耗约为 2 296. 72 kJ。

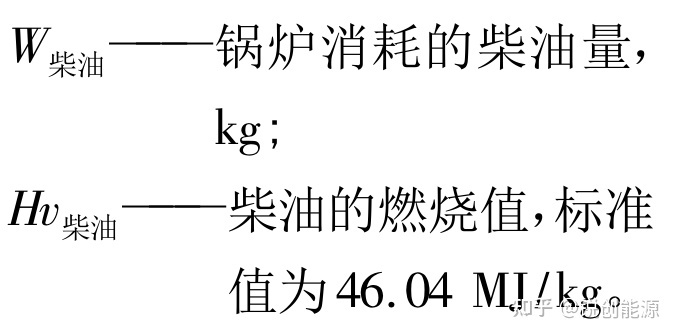

式中:

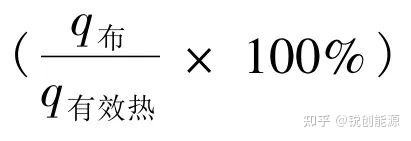

以纯棉织物为例,有效耗能中,1 kg 棉布本身加热到工艺温度耗用的热量 q 布 为 144.72 kJ,

仅占总有效耗能的 8.17% ,

占总能耗的 2. 1%。

其余 91.8% 的有效能耗是用于织物水分的升温、蒸发。其中蒸发耗费的能量占78.7%,是主要有效能耗。

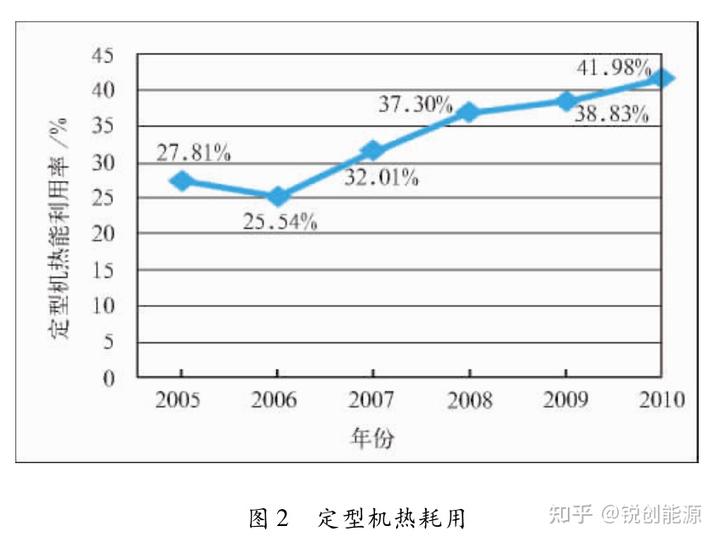

统计总的柴油耗用 W 柴油,利用式(13)、式(2)可计算总的热量Q 总热量 ,统计各定型机的产量,利用式(11)、式(12)可计算生产过程所消耗的有效热量 Q 有效热 。经计算 2006 年定型机的平均热能利用效率约为 25.54%。

1.3 主要热损失因素

分析发现,首要的问题是有效能耗太低,只占1/4,近3/4 的能源未被利用。找出能源的浪费渠道,采取必要措施减少能源空耗,提高能源的有效利用率是节能的关键。公司的 3 台主力定型机设备精度较高,密封状况好,拉幅烘箱基本上没有漏风现象,机台烘箱侧表面温度普遍低于 40 ℃,接缝处也小于 60 ℃,保温状态良好,表面散热损失很小。顶部的密封稍差,局部有轻微漏风,表面温度也比较高,局部超过 60 ℃。锅炉房部分管道、法兰没有保温,有热量散失。从导热油总管接到每一节烘箱均有法兰和控制温度的自动调节三通阀,未对这些阀门和法兰保温。导热油炉的热效率比较高,烟气温度为 250 ~ 320 ℃ (点火时的温度),从烟气中排出的热量和柴油燃 烧 不 充 分 的 损 失 约 占15% ~25%。拉幅烘箱进布和出布口有夹层,夹层与单独的排风机连接,还有活动的挡风帘子,烘箱内处于微负压状态,所以基本上没有热风从拉幅烘箱的进布口和出布口吹出。主排风机可以变频调速,排风管上也有风门可以调节开启度。循环风机从装有翅片式散热器的加热室吸入热风,热风经喷风嘴吹到布面上,再透过筛网过滤,清除从布面上吹落的花绒,回到加热室。部分热风带着从织物上蒸发的水气和其他挥发性物质,由排风机抽出,从烟道排到室外。烘箱侧面有很小的进风口,可以少量补充新鲜空气,进风口大小还可调节,用薄纸吸附试验发现吸入空气的速度较慢,从而判断进风量比较少。导热油炉燃烧柴油产生的热量被锅炉环管中的导热油吸收,由循环泵送到拉幅烘箱的热交换器中,空气经热交换器加热后由循环风机抽出,再经喷嘴吹到布面上,将热量传递给织物。

造成热损失最大的可能因素是定型机烘箱的排风过程。从烘房烟囱中排出的高温废气中,只有一部分是水蒸气,其余为热空气。排风机的风量可通过风机转速和排风管上的风门调节,当排风量超过水蒸气体积时,多出部分就是热空气。如风机速度设定过快或风门开启过大时,将排出大量热空气,带走热量。

第二个因素是工艺制定过于保守,织物被过度加热。如烘干工序,织物到第二节烘箱已基本干燥,其余 8 节烘箱的加热基本不起作用,织物被加热到 150 ℃ 以上,被过度烘燥,含水率降低到接近于零,远远低于自然回潮率。过度加热的热损失还包括强制纤维脱水的耗能,后部的几个烘箱处于无效加热状态,排出的废气基本上都是干热的空气,带走大量热量。

从油锅炉到定型机的烘箱,长达数十米的导热油管道,包括法兰、阀门都是处于高温状态,存在散热损失,消耗了约 3% ~ 5% 的热量,也是一个热损耗的因素。

油锅炉本身的能量损失也不能忽视,通常油锅炉的热效率约为75% ~ 90%。热损失包括燃烧不完全、烟气热损失、炉体散热和热辐射、导热油管、阀门、膨胀管和膨胀槽的散热损失和点火前后吹风扫炉带走的热量。油炉工作温度设定不当也会影响油炉的热效率,加大损失。过高的温度不仅会增加管道的热散失,而且会导致导热油裂解炭化,引起油管内结焦,进一步降低换热效率。按照常规做法,导热油炉有较多的部位是不保温的,所有的法兰通常都是裸露的,散失的热量相当可观。

还有升温过程的热能消耗、降温过程的导热油余热损失。每次开台前导热油要从常温升到工艺温度,参与循环的导热油约有 2 ~3 t,需要吸收大量的热量,每次升温需要消耗 120 ~ 160 L 柴油,常规油炉停炉与定型机停台同步,余热没有被利用。

中途换品种清洁时,机台也会因自然散热而损失能源,有时操作工会图操作方便,保持油炉继续加热、定型机仍处在正常排风状态而空耗能源。目前生产越来越趋向于小批量多品种,品种更换非常频繁,8 h 的上班时间中,定额班产只能以 7 h 计算,因为考虑中途平均有 1 h 左右的换品种时间。这段时间机台基本处于能源无效损耗状态,损耗大小取决于操作工是否控制和控制的程度。

2、节能措施

2.1 建立节能奖励制度

通过分析可以看出多数能源损失与设备操作有关,如锅炉温度的设定和调节、机台工艺温度、速度的调节和优化、准备时间的控制、余热的利用等。重视人的作用、调动操作工的积极性是节能降耗的关键。2004 年初生产部门开始对柴油的耗用进行了分析,发现3台主力定型机的能源耗用有较大差别,主要是排风的不同,2 台日本产的定型机(1 号机、2 号机)设计的排风机功率比较小,而立信门富士的 3 号定型机采用集中排风,安装了一个很大功率的排风风机,排出的热风量过大,带走了大量的热量。我们首先在这台机上做了工艺对比试验,发现调节排风管的风门,由最高的 6 档全开调整到半开的 3 档,并不影响生产,但能耗可以降低 20% 左右。我们先作为工艺条件之一直接要求操作工调节风门,效果并不理想。操作工担心排风不足可能会造成烘箱内结露滴水、滴油,影响产品质量,在能源耗用与其没有利害关系的情况下,总是趋向于选择保守工艺。为此集体讨论制定了考核奖励措施,将节能降耗直接与奖金挂钩,以前 3 年平均能耗为奖励基点,将节能的 6% ~ 10% 用于奖励操作工。以 3 年中能耗最高年度的平均万米耗用设定处罚点,处罚超额耗费的 3% ~ 5%。定型机由2 人操作,一人是挡车工,另一人是辅助工。挡车工负责工艺条件的控制,对能源耗用的调节和尝试起主要作用,是能源奖罚的主要对象,其 奖 与 罚 均 为 辅 助 工 的2 倍。2004 年公司首先从 3 号定型机开始试验,措施仅仅为调节排风管上风门和排风电机的频率,未对设备采取整改措施,能耗就得以了大幅度下降。3 号机万米耗油由 原 来 的 297 kg 下 降 到 平 均200 kg以下。

在对能耗实施考核前,油炉的工作温度一般保持不变,都设定在一个较高的值,实施考核之后,一旦生产产品改变,需要调节工艺温度,挡车工往往提前调整油炉,重新设定工作温度值,以便迅速达到工艺要求的温度,减少换品种的等待时间,尽可能减小能源空耗浪费。在待机时关闭排风电机和循环风机,减少能源浪费。停台前,提前停止导热油炉加热,利用对温度要求不高的烘干作业,吸收导热油中的余热,尽可能充分利用热能。

2.2 对直接生产管理人员进行目标考核

操作工的文化水平并不均衡,对工艺的理解和技术的创新存在较大的差异,仅靠奖罚刺激并不能解决操作工科学用能问题,还需管理人员钻研节能技术、组织员工技术培训、交流操作经验、指导员工学习掌握操作技巧。另外,还要合理安排生产,尽可能集中开台,减少冷机台升温次数。将相同工艺、相似工艺的产品安排在一起生产,减少工艺温度变化的频率,降低品种、工艺变更频率,减少工艺准备时的能源空耗损失。尽可能安排湿布烘干作为最后停台前的工作,以便充分利用余热。因此制定了管理人员的能耗考核制度,将总能耗的指标与管理人员的奖金挂钩,每月兑现奖罚,促进管理人员主动想办法、找措施,落实节能技术改造,鼓励尝试和推广短流程工艺,起到了很好的效果。

2.3 实施技术改造,推进节能工作开展

公司为了查明热能损失点,2008 年购置了红外成像测温仪,对定型机进行全面检查,根据测出的表面温度估算损失的热量,评估得出机台导热油管路上未保温部位热量损失占总热能的 3% ~5%。评估结果公布以后,操作工主动要求自己进行保温处理,公司对每台定型机花了约 4 000 元,对法兰、阀门等裸露的管道部位进行保温,修补保温不良部位,达到了预期的节能效果,操作工也因此增加了每月的奖金收入。

红外成像仪还查出 1 号定型机顶部和循环风机漏风,通过在烘箱顶部加一层保温层,降低了其热散失和辐射。1 号定型机循环风机采用内置式电动机,电机处于高温环境,容易损坏。经常拆卸修理后,保温层受到损坏,密封状况也逐渐下降。漏风和热传导进一步恶化了电机的工作环境,加快了电机的损坏,形成恶性循环。针对这种情况,机电维修部门进行专项整改,重做了风机部位的保温层,并在每次修理时增加保温修复和涂密封胶操作,防止漏风,减少热传导,电机周围的温度下降至初装机的水平,电机损坏的频率也下降了50%以上。

另外,对排风管也进行了保温处理。风管未保温前不能大幅度降低排风量,因为排风量下降后废气的湿度增大,在排风过程中,风管散热导致废气温度降低,造成结露滴水和滴油。因此排风量要大些,让废气经常处于非饱和状态。风管保温后,风管本身的散热大幅度减少,不容易结露,可帮助减少排风量,提高废气绝对湿度。

2.4 工艺改革

公司一贯实施一等品工资制度,质量抓得很紧,操作工和生产管理人员趋向于保守,怕工艺改变会影响产品质量,不愿意改革工艺。能源考核促使管理人员不断尝试,闯出几条新路。

涤纶长丝织物的处理往往是先烘干,再轧整理剂定型。通过尝试改为先机械脱水,再用一步法工艺定型整理,以脱水代替烘干过程,只需要一道加热处理工序,平均每米节约烘干费用 0.09 元。以年产量 600 万 m 计算,可节约50 多万元。

1号定型机有 10 节烘箱,2号定型机有 8 节烘箱,1号定型机热处理能力明显高于2号机。1号定型机一直以生产长丝织物为主,织物平均面密度为 50 g /m 2 左右;2号定型机以棉织物烘干整理为主,平均织物面密度为 120 g/m 2 ,平均加热负荷是 1 号机的 2 倍以上,而加热能力只有其 80%,只能低速运行。1 号机则是大马拉小车,大幅度提速也不足以全部发挥其效率。公司决定对调两台机加工的品种类别,前后花了三个多月的时间尝试和调整设备、培训操作工,最终实现了品种的调整。调整运行正常后,产能增加了 10 %,而平均能耗下降了 3%。

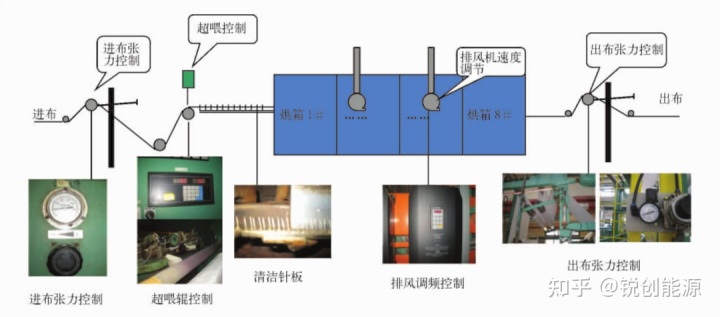

图 1 所示为 2 号定型机为了适应加工长丝织物所做的一些改造。

3、节能绩效

统计了历年能源的耗用情况和加工的产品量,利用文中 1. 2 节的热能利用率计算方法,对热效率进行了核算、比较,详见图 2。

3.1 历年能耗数据统计

由表 1 可以看出,自 2006 年实行了能源考核机制后,实现了能源耗用的逐年下降,热能利用率也从2006年的25. 54%提高到2010年的 41.98%,节能效果显著。

3.2 职工从节能考核中实际收益

公司一直以前 3 年的平均值为考核基点,每年都给操作工留有节能空间,平均每人每月可获得200 元左右的奖金,最多的可达到800 ~ 1 000 元。累计奖金付出140 多万元,但相比于历年累计2 400 t 以上的柴油节省,和公司近 1 300 万元净成本节约,支付给员工的奖金是应该的,也是十分值得的。2009 年有效热能利用率达到了 38. 83%,比 2006 年提高了34. 24%。

3.3 其他收获

由于持续的节能措施和实质性改进,公司在能源价格连年不断上涨的情况下,能源成本不升反降,也做到了柴油加热定型机的能源成本和煤加热定型机的成本基本可比,大大降低了生产成本,提高了产品竞争能力,增加了企业利润。同时节能减排工作也为企业争得了荣誉。公司是南通市最早的绿色企业,并每年都被南通市评为绿色企业,也是南通市印染行业唯一的一家绿色企业。企业从定型机能源控制的成功经验中得到很多启示,尤其是管理工作如何与员工的收入挂钩,让操作人员切实感受到利益相关,不是单纯的工艺要求,而是调动员工主动参与,积极对待,实现持续改进和不断提高。将这方面的经验推广到蒸汽耗用、电的消耗和水的耗用管理中都取得了成效,全面提升了低碳和减排的能力,也得到了政府的支持和肯定。

4、结论

节能减排是关系企业成本控制,进而影响企业竞争力和生存能力的重要工作。发动群众、依靠群众,全面推进节能管理措施和实行技术改造,可以实现能源耗用的连续下降,节约大量的能源成本。此项工作也值得管理人员重视。管理上的重视是推进节能工作的关键因素之一,我们的经验是从上到下推动,从总经理开始,层层推进,做通各级管理人员乃至操作工的思想工作,一起分析原因,想出点子,尝试措施,试验成功后推广实施。每年适当提高考核指标,同时落实新的措施,真正做到有促动、有实惠。定型机是耗能大的机台,平均能源利用率较低,有较大的节约空间,可以作为印染厂实施能源控制的突破口,容易成功降耗。利用降耗的节约反过来再支持员工收入的提高和设备改造,可以相互促进,良性循环。

在节能降耗尝试和运行过程中,不可避免地要付出部分代价,如偶然的质量下降、高湿度酸性废气对设备的腐蚀等,但相对于每年节约的高达数百万元的费用而言,这些代价是值得的。

参 考 文 献

[1] 徐谷仓 . 加强节能管理 大力抓好节能降耗工作[C]/ /2007 立信全国印染行业节能环保年会论文集. 2007,22.

[2] 陈立秋 . 拉幅定型机的自动控制[J].染整技术,2007,29(6):43-47.

声明:本公号转载其他网站内容,并不代表赞成其观点或证实其描述,内容仅供参考。版权归原作者所有,若有侵权,请联系我们删除。

锐创能源是一家为重点用能单位提供综合能源整体解决方案的服务型公司,为企业提供能源规划、能源管理、能源数字化平台建设、节能技改、能源融资等,助力企业节能增效,增加收益,助力双碳,实现社会价值。