HG/T4565-2013锅炉及辅助设备耐高温涂料执行标准

HG/T4565-2013锅炉及辅助设备耐高温涂料

备案号:41889-2013

中华人民共和国化工行业标准

HG/T4565-2013

锅炉及辅助设备耐高温涂料

High-temperature resistant coatings for boilers and auxiliary equipemts

2013-10-17发布 2014-03-01实施

中华人民共和国工业和信息化部 发布

1、范围

本标准规定了锅炉及辅助设备耐高温涂料产品的分类要求、试验方法、检验规则及标志、包装和贮存等内容。

本标准适用于电站用、工业用、船用、生活用等锅炉以及与锅炉配套的辅助设备用耐高温(200℃以上)涂料。

2、规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T224钢的脱碳层深度测定法

GB/T1728-1979 漆膜、腻子膜干燥时间测定法

GB/T1735-2009 色漆和清漆 耐热性的测定

GB/T1766 色漆和清漆 涂层老化的评级方法

GB/T1771-2007 色漆和清漆 耐中性盐雾性能的测定

GB/T3186 色漆、清漆和色漆与清漆用原材料 取样

GB/T8170 数值修约规则与极限数值的表示和判定

GB/T8923.1 涂覆涂料前钢材表面处理 表面清洁度的目视评定 第1部分:未涂覆过的钢材表面和全面清除原有涂层后的钢材表面的锈蚀等级和处理等级

GB/T9271 色漆与清漆 标准试板

GB/T9278 涂料试样状态调节和试验的温湿度

GB/T9286-1998 色漆和清漆 漆膜的划格试验

GB/T9750 涂料产品包装标志

GB/T13288.1 涂覆涂料前钢材表面处理 喷射清理后的钢材表面粗糙度特性 第1部分:用于评定喷射清理后钢材表面粗糙度的ISO表面粗糙度比较样块的技术要求和定义

GB/T13491 涂料产品包装通则

3、产品分类

本标准将锅炉及辅助设备耐高温涂料分为2类,A类为热处理防腐涂料,在锅炉及辅助设备加工制造的热处理过程中,防止高温环境下金属的氧化和脱碳;B类为使用保护涂料,在锅炉及辅助设备的存放、运输、安装等过程中防止金属锈蚀,以及在运行过程中防止高温干态条件下的金属腐蚀。

4、要求

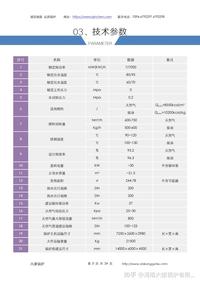

4.1、A类锅炉及辅助设备耐高温涂料应符合表1的技术要求。

表1 A类涂料的技术要求

| 项目 | 指标 | |

| 在容器中的状态 | 正常 | |

| 干燥时间 ≤ | 实干/h | 4 |

| 烘干/min | 30 | |

| 涂膜外观 | 涂膜外观正常 | |

| 抗氧化性能 | 无腐蚀、无明显氧化色 | |

| 防脱碳性能/mm ≤ | 0.075 | |

| 涂层剥落性能/% ≥ | 90 |

4.2、B类锅炉及辅助设备耐高温涂料应符合表2的技术要求。

表2 B类涂料的技术要求

| 项目 | 指标 | |

| 底漆 | 面漆 | |

| 在容器中的状态 | 正常 | |

| 干燥时间 ≤ | 表干/h | 2 |

| 实干/h | 24 | |

| 烘干/min | 30 | |

| 涂膜外观 | 涂膜外观正常 | |

| 划格试验/级 ≤ | 1 | |

| 耐热性[(400±10)℃,24h] | 不起泡、不起皱、不脱落、不开裂,粉化≤2级,划格试验≤2级 | 不起泡、不起皱、不脱落、不开裂,粉化≤2级,划格试验≤2级,变色≤3级或商定 |

| 耐骤冷试验 | 不起泡、不起皱、不脱落、不开裂 | |

| 耐盐雾性(240h) | 不起泡、不起皱、不脱落、不开裂 | |

| 耐热后盐雾试验(24h) | 不起泡、不起皱、不脱落、不开裂 | |

| 注:划格试验、耐骤冷试验、耐盐雾性项目试板养护不能烘烤干燥,应在GB/T9278规定的条件下进行。 |

5、试验方法

5.1、取样

产品按GB/T3186规定取样,也可按商定方法取样。取样量根据检验需要确定。

5.2、试验环境

除另有规定外,试样的状态调节和试验的温湿度应符合GB/T9278的规定。

5.3、试板的制备

5.3.1、底材及底材处理

除另有商定外,A类涂料的干燥时间、涂膜外观试验项目和B类涂料试验项目用底材,其材质(见表3、表4中底材类型)和处理应符合GB/T9271的要求。喷砂钢板进行喷砂处理后其除锈等级达到GB/T8923.1中规定的Sa2½级,表面粗糙度达到GB/T13288.1中规定的中级。A类涂料的抗氧化性能、防脱碳性能、涂层剥落性能的试验项目用底材的材质应与实际锅炉或辅助设备的材质相符或商定,采用合适的方式对底材进行处理,处理后金属表面应无可见油污和污垢,没有氧化色(防脱碳性能项目所用底材还应无脱碳现象)。

5.3.2、制板要求

按产品规定进行配漆和施涂。除另有规定外,A类涂料样板制备按表3的规定进行,B类涂料样板制备按表4的规定进行。

表3 A类涂料样板的制备

| 检验项目 | 底材类型 | 底材尺寸/mm | 干漆膜厚度/μm | 涂装要求 |

| 干燥时间 | 马口铁板 | 120×50×(0.2-0.3) | 35±5 | 施涂1-2道,涂装间隔20min |

| 涂膜外观 | 马口铁板 | 120×50×(0.2-0.3) | 35±5 | 施涂1-2道,涂装间隔20min,养护期24h |

| 抗氧化性能、防脱碳性能、涂层剥落性能 | 与实际锅炉或辅助设备的材质相符或商定 | — | 35±5 | 施涂1-2道,涂装20min,放置24h后,按5.3.3进行热处理 |

表4 B类涂料样板的制备

| 检验项目 | 底材类型 | 底材尺寸/mm | 干漆膜厚度/μm | 涂装要求 |

| 干燥时间 | 马口铁板 | 120×50×(0.2-0.3) | 23±3 | 施涂1道 |

| 涂膜外观 | 马口铁板 | 120×50×(0.2-0.3) | 23±3 | 施涂1道,养护期24h |

| 划格试验 | 喷砂钢板 | 150×70×(03-5) | 23±3 | 施涂1道,养护期48h |

| 耐热性、耐骤冷试验、耐盐雾性、耐热后盐雾试验 | 喷砂钢板 | 50×70×(3-5) | 底漆涂层:40±10; 面漆涂层:35±5 | 底漆:施涂1道,养护期7d;面漆:需底面配套,施涂1道底漆、1道面漆,涂装间隔24h或商定,底漆干膜厚度(40±10)μm,养护期7d(耐热后盐雾试验项目养护期24h) |

5.3.3、热处理方法

热处理应按照规定的实际工艺的要求进行,如无规定,可参考表5的要求。

表5 热处理工艺

| 工艺 | 起始炉温/℃ | 升温速率/(℃/h) | 保温温度/℃ | 保温时间 | 冷却 |

| 热处理 | 600 | 随炉温 | 1000±15 | 0.5h/25mm(厚度) | 空冷 |

| 注:保温时间按钢材壁厚0.5h/25mm计算,厚度每增加25mm保温时间增加0.5h,但最长保温时间控制在4h。 |

5.4、操作方法

5.4.1、在容器中状态

打开容器,用调刀或搅拌棒搅拌,允许容器底部有沉淀,若经搅拌易于混合均匀,则评为“正常”。

5.4.2、干燥时间

按GB/T1728-1979规定进行,其中表干按乙法,实干和烘干按甲法进行。A类涂料烘干温度为(100±2)℃或商定;B类涂料烘干温度为(180±2)℃。

5.4.3、涂膜外观

试板在散射日光下目视观察,A类涂料若涂膜均匀,无针孔、开裂和剥落等现象,则评为“涂膜外观正常”;B类涂料若涂膜均匀,无流挂、发花、针孔、开裂和剥落等现象,则评为“涂膜外观正常”。

5.4.4、抗氧化性能

将试板按照5.3.3要求进行热处理后,冷却至室温,用10倍放大镜检查表面,应无腐蚀和无明显氧化色。

5.4.5、防脱碳性能

将试板按照5.3.3要求进行热处理后,冷却至室温,按GB/T224的规定,用金相法或硬度法测定总脱碳层的深度。

5.4.6、涂层剥落性能

将试板按照5.3.3要求进行热处理后,冷却至室温,用狼毛刷轻轻刷去自行剥离的涂层,目测检查涂层自行脱落的相对面积。采用与试板同样大小的百分格板对结果进行辅助评定,如果某一小格中涂层明显没有填满,可对其中小格再细等分,以减少评定的偏差。百分格板制作:按照试板尺寸裁取一块同样大小的透明聚酯膜,用合适的记号笔在聚酯膜上等分画上一百个小方格。

5.4.7、划格试验

按GB/T9286-1998的规定进行。

5.4.8、耐热性

按GB/T1735-2009的规定进行,按GB/T1766进行评定;划格试验按照5.4.7进行。

5.4.9、耐骤冷试验

将试板放入温度为(400±10)℃的高温炉中,保持24h,取出立即浸没于约5L(23±2)℃的自来水中,10min后取出擦干后,用4倍放大镜检查涂层外观。

5.4.10、耐盐雾性

按GB/T1771-2007的规定进行。

5.4.11、耐热后盐雾试验

试板养护后放入高温炉中连续进行5个不同温度条件下加热试验,条件为(200±10)℃/8h、(250±10)℃/16h、(300±10)℃/8h、(350±10)℃/16h、(400±10)℃/8h,加热后样板在(23±2)℃条件下放置至少1h后按GB/T1771-2007的规定进行盐雾试验。

6、检验规则

6.1、检验分类

6.1.1、产品检验分为出厂检验和型式检验。

6.1.2、出厂检验项目包括在容器中状态、干燥时间、涂膜外观、划格试验。

6.1.3、型式检验项目包括本标准所列的全部技术要求。在正常生产情况下每年至少检验一次。

6.2、检验结果的判定

6.2.1、检验结果的判定按GB/T8170中修约值比较法进行。

6.2.2、所有项目的检验结果均达到本标准要求时,该试验样品为符合本标准要求。

7、标志、包装和贮存

7.1、标志

按GB/T9750的规定进行。在包装标志或说明书上注明产品类别。

7.2、包装

溶剂型涂料按GB/T13491中一级包装要求的规定进行;水性涂料按GB/T13491中二级包装要求的规定进行。

7.3、贮存

产品贮存时应保证通风、干燥,放置日光直接照射并应隔绝火源,远离热源。产品应根据类型定出贮存期,并在包装标志上明示。