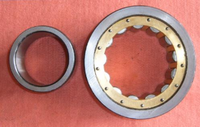

轴承在不同的阶段所表现出来的振动特性是不相同的,对于最早期的超声阶段,由于振动能量不高,特征不明显,而在故障后期轴承失效接近尾声时,轴承的故障特征频率和固有频率会被随机宽带高频“振动噪声”所淹没。因此,滚动轴承故障振动处理方法更多集中在第二和第三阶段,即固有频率阶段和故障特征频率阶段。

对于普通的振动信号,我们主要从时域和频域来进行相应的处理。对于轴承故障振动信号的处理而言,也离不开时域与频域的处理方法。但除此之外,还有高级的信号处理方法,如包络分析。

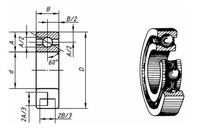

对滚动轴承振动信号进行分析的第一步是要获得能提取到有用信息的时域数据,因此,这涉及到两个方面:数据的采样频率与测量位置。

滚动轴承表面局部缺陷所产生的冲击性振动,是从接触点出发呈半球形波面向外传递的。在信号传递路径上,如果遇到材料的转折、尖角或两个配合面时,由于波的折射和反射将引起很大的能量损耗。因此,通常为了减少能量损耗,测量位置通常是轴承座的垂直与水平方向。

由于滚动轴承冲击作用时间极短,以及冲击的时间间隔也短,因此,要表征这些极短时间内的信号,需要极高的采样频率。另一方面,故障早期激励起的轴承固有频率也位于高频区。故,对于轴承故障振动信号而言,通常采样频率可能要达到100kHz。

对于轴承的故障判断而言,通常不是一次检测就可以判断故障的,而更多的是定期检测或长期监测,对比各类信号,以便对故障做出正确的预报。

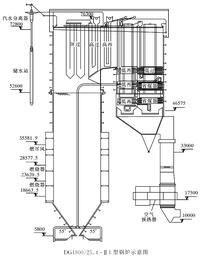

问:2023年锅炉价格/多少钱?

答:因市场价格波动,请填写手机号获取今日报价表。

推荐度: