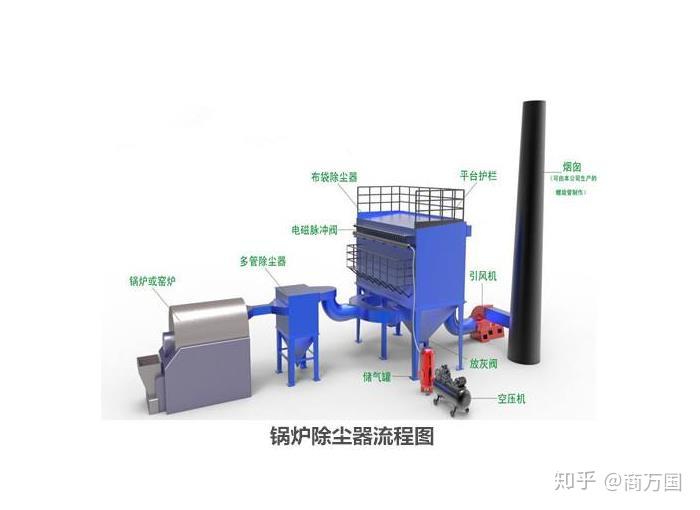

生物质锅炉除尘器是由:集尘罩、管道、除尘器、和风机组成,对集尘罩的外形进行适当的设计,计算安装的角度以及高度,配合风机产生的除尘风量,对粉尘进行及时的吸附,吸附的灰尘通上方的管道进入到清理室内,通过布袋进行除尘清理,饲料粉尘的粘附性特别大,应定期启动脉冲阀门,脉冲阀门所产生的强大脉冲气流,冲击布袋,使布袋表面所粘附的饲料颗粒和灰尘,脱离布袋,在重力的作用下,下降至底部,对饲料粉尘进行及时的回收和处理。

生物质锅炉除尘器工作工序:

①造型制芯工序:造型制芯工序的制芯生产过程有粉尘产生,一期安装4台制芯机,废气量为10000m3/h;二期安装8台射芯机废气量为20000m3/h.制芯机废气粉尘产生浓度约1500mg/m3左右,经集尘罩收集后,进入铸造厂砂处理中频电炉除尘器除尘净化,除尘后粉尘排放浓度为15mg/m3.

②熔炼工序:中频炉熔炼过程中会排放相应的热烟废气,该废气的主要成分为烟尘和少量的二氧化碳。中频感应电炉拟安装整体可移动密闭罩,产生的熔炼废气经密闭罩收集后,含尘气体入旋风除尘器降温、除尘,然后进入铸造厂砂处理中频电炉除尘器处理,除尘后烟尘排放浓度为25mg/m3,排放量为1.76t/a.

③落砂工序:经造型线冷却后的铸件通过振动式落砂机将大部分的型砂除去。落砂生产过程有粉尘产生,产生浓度约3500mg/m3左右,经密闭罩收集后,进入铸造厂砂处理中频电炉除尘器除尘净化,除尘后粉尘排放浓度为35mg/m3,满足标准,实现达标后经30m高排气筒排放。

④球化工序:球化工序球化剂在入包后会产生剧烈反应,产生大量的烟尘,主要成分为氧化镁颗粒。在球化包上部设置集气罩,收集的含尘废气进入铸造厂砂处理中频电炉除尘器净化,除尘速率高,净化后烟气通过20m烟囱排放。

⑤铸件浇铸工序:在浇铸过程有少量烟尘无组织排放,通过采取加强车间内的机械排风换气措施,车间内的工作环境得到改进。

⑥砂处理工序:砂处理工序污染环节为混砂机产生的粉尘以及各种物料在输送转的运及贮存过程无组织粉尘。旧砂、新砂、煤粉、粘土、树脂等加入混砂机混砂,混砂过程加入水减少混砂粉尘产生量。混砂生产过程有粉尘产生,混砂机废气粉尘产生浓度约2000mg/m3左右,经密闭罩收集后,进入铸造厂砂处理中频电炉除尘器除尘净化,除尘速率高,除尘后粉尘排放浓度为20mg/m3.

生物质锅炉除尘我们使用较多的为单机布袋除尘器,该设备能够产生强大的除尘风量,对饲料车间进行整体的除尘,通过安放在,饲料车间的各个尘源附近安装集尘罩,在粉碎机,小料添加处,等部位产生粉尘的时候,进行及时的收集,避免扩散至整个车间。工业除尘器的种类多种多样,所安放的方式与方法也不一样,除去小型的单机除尘器和移动焊烟除尘器,滤筒和布袋除尘器等大型的除尘设备安装放在合理的位置。我们进行实地安装前会考虑,客户的意见,并以这个意见为主,进行设备的安放,在安放过程中我们会考虑每个集尘罩到达除尘器的距离,这样能使除尘风量携带的烟尘,在较短的距离,到达清理室,能够增加除尘速率。

小结:

对整体设备的生产前,进行细致的分析如:车间粉尘产生的源头位置,如何能快速的进行处理和吸附,以及需要多大的除尘风量,配合设备的整体进行除尘,使除尘较为速率。单机布袋除尘器生产工序,铸造厂生产工序中,破碎工序、熔炼工序、造型制芯工序、铸件浇铸工序、落砂工序、砂处理工序等都是污染源,在生产过程中都具有很多的粉尘冒出来,如不进行治理会严重污染生产环境,铸造厂除尘设备全部解决了铸造行业的污染问题,使其达标排放。

锅炉除尘器专用氟美斯除尘布袋与玻璃纤维滤袋比拟,其性、抗折性及剥离强度有分明进步,可承当高过滤负荷,过滤速度可达1.5米/分以上或高,运转阻力低。与组成化纤滤料比拟,克制了化纤滤料伸长、变形大、耐温低、耐侵蚀性差的弱点。尺寸不变,强度好,而且价钱比其他化学纤维低。FMS(氟美斯)除尘布袋普遍用于钢铁、有色冶炼、化式、炭黑、建材、电力等部分。