余热发电锅炉高效无损清洗

近年来,我国水泥行业不断发展变革,新型干式水泥生产技术的普及开启了水泥行业的新格局。然而新型干式水泥生产对电力能源依赖性极高,而生产线的迅速拓建导致电力供给持续陷入“困境”,大量利用煤炭发电显然无法平衡能源环境问题。

如何实现水泥工业的节能降耗成为水泥行业长期探讨的问题,利用水泥窑余热发电很好地给出了答案。现在,发展水泥窑余热发电项目已经成了水泥厂的标配。将排放到大气中的废气余热进行回收转变成电能,既能缓解水泥行业电能短缺问题,降低能源消耗;又能减少对环境的污染。

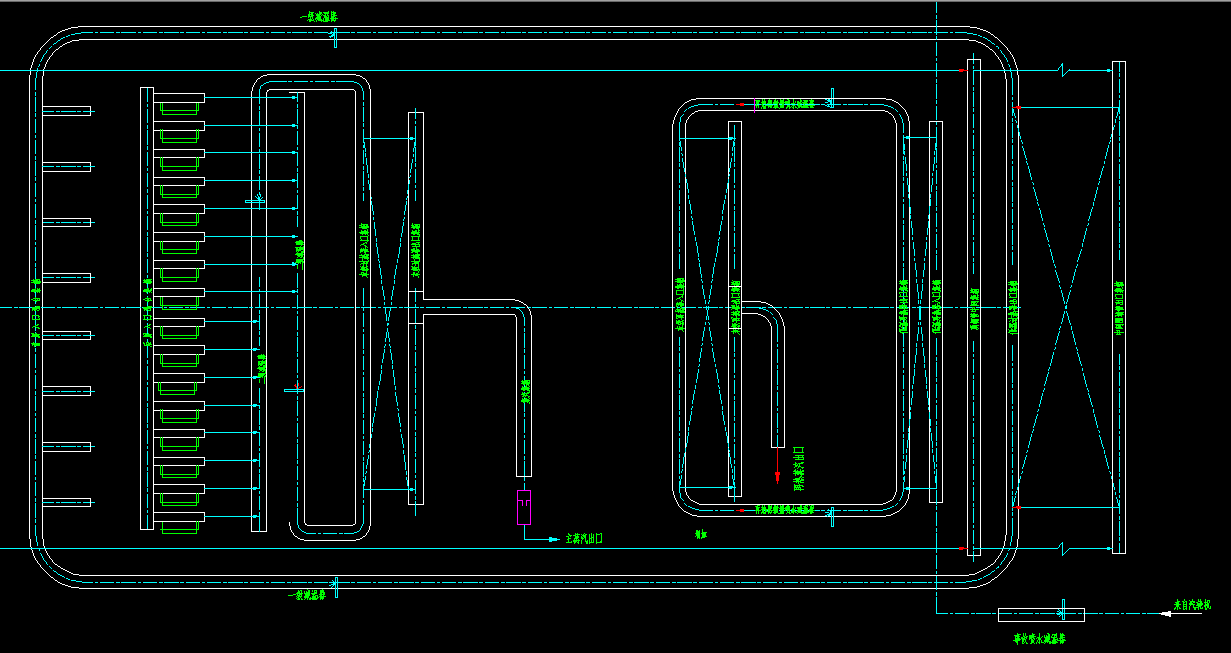

然而,余热发电锅炉在长时间运转中易导致窑头锅炉翅片积灰、板结严重。此外,由于灰垢热阻是钢材的400倍,导致加热炉热效率降低,炉膛温度上升,锅炉的热交换率降低,过热器温度变高,热量得不到有效的利用,窑头锅炉通风量低,负压小,风阻变大,一旦超出了工艺要求指标就会严重影响装置正常生产,给企业造成直接经济损失。

目前,国内水泥企业仍处于利用传统清理技术清洗锅炉设备的阶段,即采用高压水和压缩空气、爆破等机械方法除灰、清理锅炉内的板结和灰垢,清洗效果差。翅片管反复拆卸、割焊,焊接处材质容易氧化、腐蚀,会导致漏水,缩短翅片的使用寿命,增加二次运营成本。

“传统清洗技术难以达到运行标准。板结后的锅炉清洗,需要先把翅片管拆卸,吊装到地面再清洗,清洗一次需要花费80多万,且拆卸过程中易导致设备损坏,板结后会影响锅炉运行效率,风险系数高,易造成二次污染。” 据郓城万通干冰设备自动化有限公司总经理何厚存介绍,“将拆卸后的锅炉翅片利用高压水进行清洗,工期需20多天,耗时耗力且清洗费用高,在一定程度上影响企业经济效益。”

一种高效、环保、安全、无损的新型清洗技术应运而生,即干冰清洗技术。何总向我们介绍,“干冰清洗技术弥补了传统清洗技术的缺漏,可利用停工检修时间直接在线清洗,不需要拆卸再组装。如果锅炉内无板结,工期只需一周左右,整个锅炉窑清洗一次仅需要十几万。若是板结后的锅炉,清洗工期大约十天左右,费用只需要二十几万。在干冰清洗过程中,锅炉内的浮灰借助风机的风力提升到料斗,也可以回收再利用”。由此可见,干冰清洗新技术既高效、无损、环保、节能,又大大降低成本。

据了解,干冰清洗技术以压缩空气为动力,通过设备将干冰以微粒形态高速撞击到被清洗的污垢表面,污垢表面遇到温度极低的干冰,迅速降温脆化,同时干冰颗粒进入污垢内部迅速升华为气体,体积膨胀800倍,产生微爆现象,随后干冰粒会瞬间汽化,产生强大的剥离力,使污垢、灰垢快速彻底地从金属表面脱落。

清洗结果表明,采用干冰清洗锅炉翅片上的灰垢是一种很好的解决方案 ,可提高热效率。除垢率达到百分之九十五以上 ,炉膛温度及炉管进出口温度完全达到工艺指标要求 ,满足装置生产加工量 ,给厂方带来巨大经济效益。经过对干冰清洗的锅炉前后对比,发电量由4 月份的7 300 kWh/h增加到7 800 kWh/h,电费按0.56 元/kWh来算,一个月可增收201600元。

建议锅炉每年清洗一到三次,这样有效的减少管道夹层积灰的存量,降低形成板结的机会。避免因锅炉板结而影响发电量的问题。