西安交通大学王长安副教授:配风方式对燃煤锅炉掺烧污泥影响的数值模拟研究

污泥通常具有高含水率、低热值的特点,单独燃烧特性较差。因此,污泥与高热值燃料的共烧利用得到广泛关注。已有对污泥与煤掺烧的数值

污泥通常具有高含水率、低热值的特点,单独燃烧特性较差。因此,污泥与高热值燃料的共烧利用得到广泛关注。已有对污泥与煤掺烧的数值模拟研究主要聚焦在污泥的掺混比例以及含水率等燃料特性对燃烧特性和污染物排放的影响,而对于过量空气系数、配风方式等配风条件对燃煤锅炉掺烧污泥的影响尚未有清晰的认识。

西安交通大学王长安副教授针对600 MW四角切圆燃煤锅炉,利用涡耗散模型模拟分析了不同种类污泥在不同掺混比下与煤掺烧过程中燃烧特性和污染物排放,此外,主要分析了主燃区过量空气系数和二次风配风方式对煤泥掺烧的影响,研究结果可以为实际电厂燃煤锅炉掺烧污泥提供可行性的指导方案。

摘要

燃煤耦合污泥发电技术研究主要聚焦在掺混比等条件的影响,而主燃区过量空气系数等因素的影响规律尚不清晰。鉴于此,采用涡耗散模型对600 MW四角切圆煤粉锅炉掺烧市政污泥进行数值模拟研究,分析了污泥掺混比例、主燃区过量空气系数以及二次风配风方式对燃煤锅炉内污泥掺混燃烧及NOx生成的影响。结果表明:随着污泥掺混比增加,炉膛整体温度下降,影响燃烧稳定性,同时炉膛出口NOx浓度有所降低。当污泥掺混比例增长至20%,炉膛出口温度约下降100 K,NOx浓度减少53.2%。而污泥掺混比例对于炉膛内速度场分布影响较小。随着主燃区过量空气系数由0.72增加至0.96,炉膛出口温度增幅较小,仅增加15 K左右,而NOx浓度则大幅增长,由174.39 mg/m3增长至352.09 mg/m3,约增长50.4%。在本文过量空气系数范围内,考虑温度和NOx浓度,推荐主燃区过量空气系数0.84。不同二次风配风对燃煤锅炉掺烧污泥影响差异较大。5种配风方式下,炉膛出口温度和NOx浓度有较大变化。鼓腰配风下炉膛出口温度最低,为1 289 K,而倒塔配风温度最高,为1 341 K。同时鼓腰配风下NOx浓度较高,为207.77 mg/m3,束腰配风NOx浓度较低,为156.42 mg/m3。综合温度和NOx浓度,本文二次风配风推荐采用束腰配风方式。

1 锅炉概况

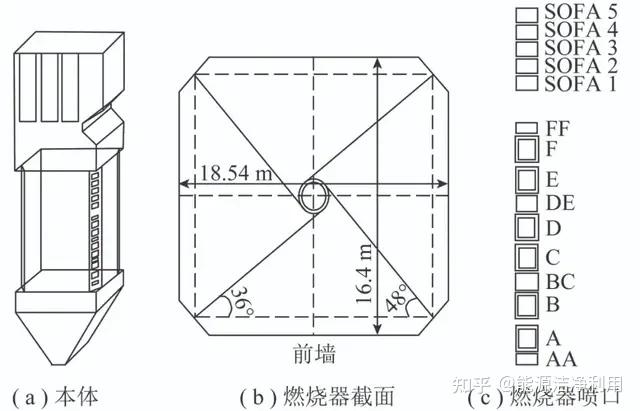

图1 锅炉本体结构与燃烧器截面

2 数学模型和计算方法

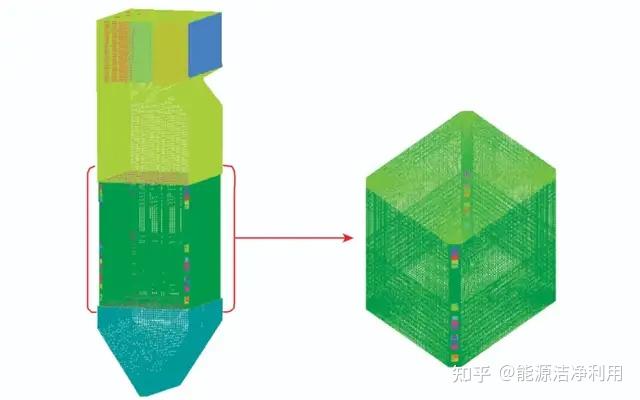

图2 锅炉与燃烧器部分网格示意

本研究采用realizable k-ε湍流模型模拟气相湍流;焦炭燃烧采用动力/扩散控制反应速率模型;辐射传热计算采用P1辐射模型;采用颗粒随机轨道模型模拟煤粉颗粒与污泥颗粒的运动。使用有限速率/涡耗散模型(EDM)模拟组分运输和燃烧,采用 EDM 模拟煤泥混烧时,输入的是燃料工业分析的收到基,研究污泥水分对煤泥混烧后锅炉燃烧特性的影响。挥发分析出燃烧为双步反应,设定其摩尔质量,根据煤和污泥工业分析和元素分析的结果,得出煤和污泥挥发分的燃烧过程,反应系数和标准生成焓。

氮氧化物的生成过程对炉内温度和组分影响不大,因此NOx浓度分布的求解是在数值模拟得到炉内流场、温度场和组分分布后,独立进行相应模拟计算。由于快速型NOx在煤粉锅炉中生成量很少,因此本文不考虑快速型NOx的生成。

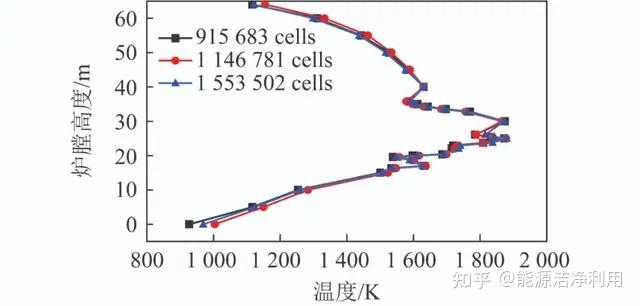

3种网格数的结果基本一致,说明此时网格数的增加对计算结果影响不大。因此,本研究选取网格数目1 146 781进行数值模拟。

图3 沿炉膛高度方向温度分布

与实际结果相比,炉膛出口温度模拟结果的误差只有1.38%。此外,实际运行过程中,炉膛出口含氧量在3.2%,而模拟结果氧含量为3.4%,相对误差为6.25%,满足工程误差允许范围。

3 结果与讨论

3.1 污泥掺混比对掺烧的影响

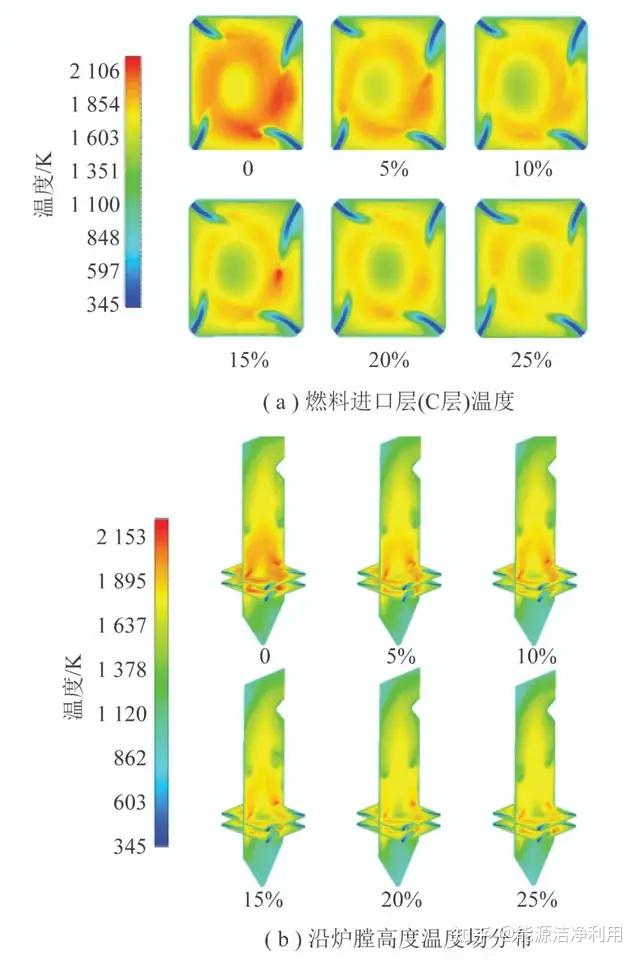

温度场和流场在燃烧器截面形成一个清晰的环状区,这是由于燃烧器4个角喷入炉膛的煤粉气流在炉内强烈旋转,环状区内流速较高,而环状区两侧流速较低,使得环状区中心形成一个低压区。同时截面温度最高的位置在燃烧器的环形四角处,而中心处温度最低。这表明煤粉射流着火后,在强旋流作用下,不断盘旋上升,炉膛中心温度较低,环流温度高,这表明火焰中心是合理的。

图4 不同污泥掺混比例对温度场的影响

随着污泥掺混比例增大,炉膛主燃区的温度降低。这主要是因为污泥热值相较于淮南烟煤较低,随着污泥在掺混燃料占比提高,高热值烟煤量降低,炉膛内烟气温度下降。此外,掺混污泥后燃料中水分增大,进入炉膛中的水分相应提高,在炉膛燃烧过程中水分蒸发吸热,导致沿炉膛高度方向的烟气温度下降。

图5 不同污泥掺混比例对速度场的影响

随着污泥掺烧比例的增加,炉膛烟气温度降低。这是由于污泥的主要成分是灰分和挥发分,不含固定碳,故污泥燃烧主要过程是挥发分的析出与燃烧。因此相较于煤粉燃烧的主要过程是固定碳的燃烧,污泥会较早燃烧完全,从而导致后期炉膛中燃料不足,炉膛温度下降。因此污泥掺烧比例不宜过大,较大的污泥掺烧比会使掺混燃料的着火与燃尽特性下降,从而使炉膛温度降低。

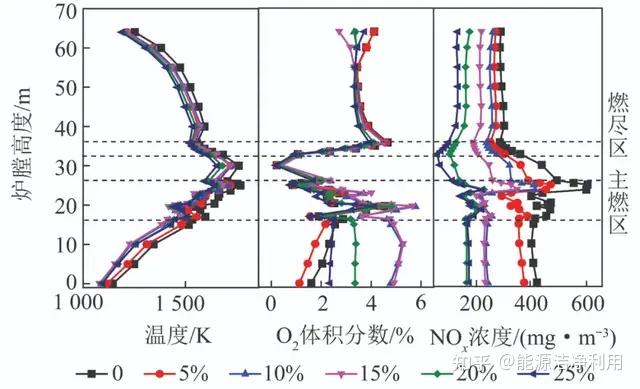

图6 炉膛横截面平均温度和烟气组分沿炉膛高度分布

在炉膛高度方向,主燃烧区域NOx浓度较高,这是由于在主燃烧区域温度很高,产生了大量热力型NOx。高度继续增加,NOx浓度逐渐下降,这是由于温度下降导致热力型NOx排放量下降,同时NOx也被还原导致浓度下降。随着污泥掺混比例增大,NOx浓度有一定程度下降。这主要是随着污泥掺混比例增大,炉膛温度下降,热力型NOx生成量降低。另一方面,虽然污泥的氮含量略高于烟煤,但本文以湿污泥(80%含水率)量为掺混比例,干污泥量相较烟煤量很少,影响较小。同时,污泥挥发分较高,挥发性N生成的HCN导致NOx被还原成NO,造成燃料型NOx下降。因此,掺混燃料的NOx排放量仍然下降。

随着污泥比例增大,炉膛出口烟气温度下降,燃尽率下降,飞灰含碳量上升。污泥掺混比例达到25%时,相较于纯煤燃烧,烟气出口温度下降94 ℃,NOx浓度下降53%,但同时飞灰含碳量上升。

3.2 污泥种类对掺烧的影响

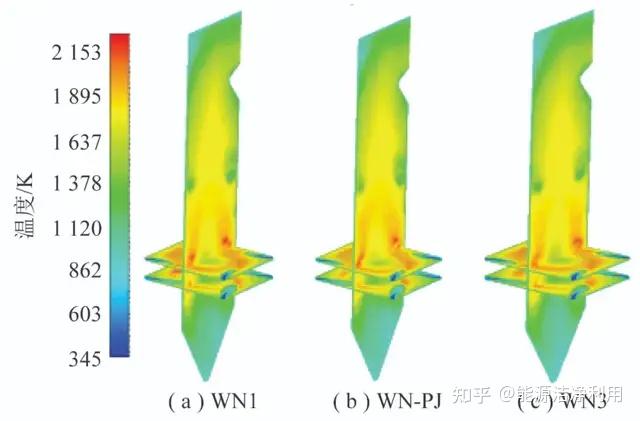

WN1在主燃区的烟气温度略高于WN3和WN-PJ,而在主燃区以上WN-PJ温度略高,这可能是主燃区温度较低导致燃料燃烧滞后,从而未燃尽的煤粉颗粒和污泥在燃尽区燃烧剧烈,WN-PJ在主燃区氧气浓度最高也证明这点。3种污泥样品在相同掺混比例下,沿炉膛高度温度相差较小。这可能由于3种污泥干污泥(掺混污泥为含水率80%的湿污泥)占比相对较少,而且3种污泥的成分相差较小,尤其WN-PJ和WN3成分几乎一致。因此,煤粉分别掺混3种污泥间燃烧特性差异较小。

图7 污泥种类对温度场分布的影响

图8 炉膛横截面平均温度和烟气组分沿炉膛高度分布

污泥掺烧比例为10%时,WN3和WN-PJ的出口参数基本一致,这可能是由于2种污泥的成分基本一致。此外,虽然WN1样品炉膛出口温度与另外2种污泥出口温度基本一致,但飞灰含碳量和NOx排放浓度略高,炉膛出口NOx浓度高比另外2种高9.52%左右。这主要是由于WN1中氮含量相对较高,燃料型NOx生成量高,从而总NOx排放浓度高。

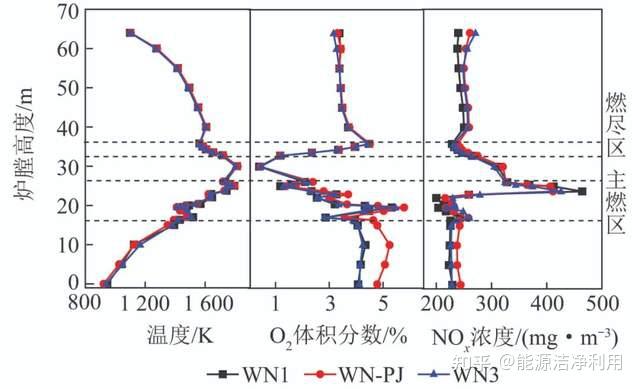

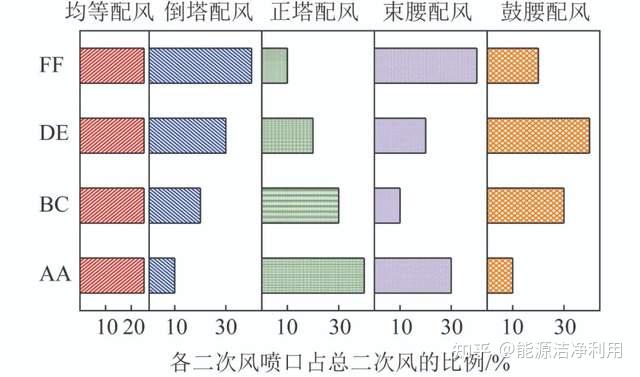

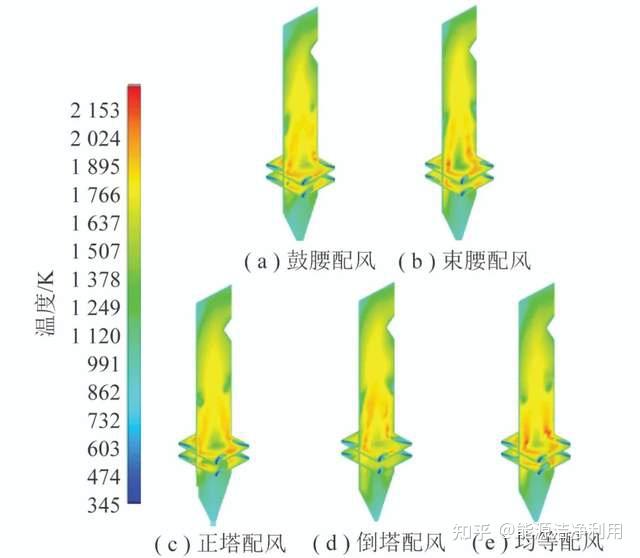

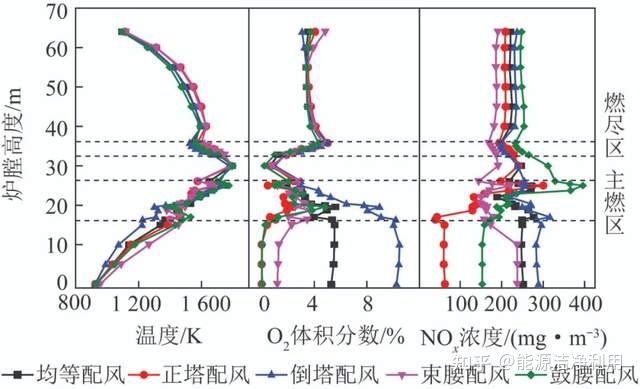

3.3 不同二次配风方式对掺烧的影响

二次风配风方式分别采用倒塔配风、鼓腰配风、均等配风、束腰配风和正塔配风5种方式。各种配风方式的工况均在炉膛主燃区内形成了高温区域,其中鼓腰配风条件下的温度相对较高。5种二次风配风方式的烟气温度峰值均在主燃区与燃尽区高度之间,这是由于污泥含水率较高,致使掺混燃料燃烧滞后。采用鼓腰配风时,主燃区中部较大的风量使得污泥与煤的掺混燃料在相对充足的氧气条件下充分燃烧,主燃区的烟气温度相对较高。在主燃区下部,倒塔配风下温度较低,可能是下部二次风量小,造成燃料燃烧不完全,从而温度较低,这与主燃区下部倒塔配风型氧气浓度较高相符合。倒塔型配风在主燃区随着炉膛高度升高二次风量增大,烟气温度逐渐升高。鼓腰配风在主燃区NOx浓度峰值远高于其他二次风配风工况,而束腰型配风在主燃区的NOx浓度峰值最低。这主要由于鼓腰配风在主燃区中部二次风量较大,充足的氧含量使得还原性气氛减弱,NOx浓度高,而束腰配风与之相反。

图9 二次风配风方式

图10 不同二次风配风方式对温度场的影响

图11 不同二次风下沿炉膛高度温度和烟气组分分布

在燃尽区及以上部位,束腰型配风烟气温度较高,鼓腰型则温度较低。而束腰型与鼓腰型NOx排放浓度沿高度方向与温度分布趋势相反。

束腰配风方式的出口NOx排放浓度最低,同时飞灰含碳量较低,而出口温度相对较高,为1 332 K。倒塔配风出口温度最高(1 341 K),NOx浓度相对较低。而鼓腰配风出口温度最低,可能是鼓腰配风下炉膛主燃区燃烧较为充分,后期燃料不足导致出口温度下降,这与图11中鼓腰配风在主燃区温度较高,燃尽区后温度逐渐下降一致。因此,采用束腰配风和倒塔配风2种配风方式,烟气出口温度较高,同时NOx排放浓度相对较低。

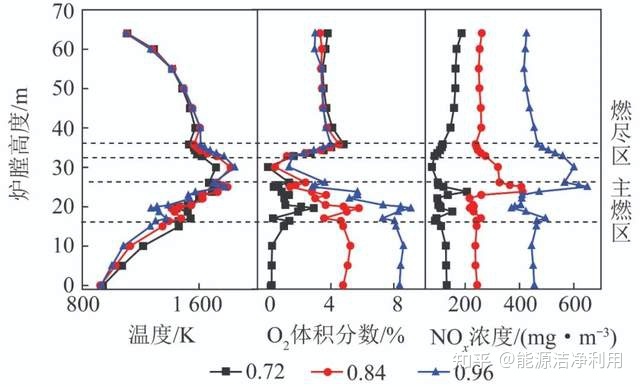

3.4 主燃区过量空气系数对掺烧的影响

污泥掺混比例10%时,随着主燃区过量空气系数增长,主燃区烟气温度降低,而在主燃区以上部位温度分布呈相反趋势。这说明主燃区空气量较大时,较大的风量起冷却作用,从而降低了主燃区烟气温度。同时,主燃区较大的风量使得燃料在主燃区停留时间相应减小,因此在主燃区以上温度升高。

图12 不同主燃区过量空气系数下沿炉膛高度温度和烟气组分分布

主燃区过量空气系数为0.72时,氧量消耗较为剧烈,主燃区氧量一直处于较低状态。而主燃区过量空气系数为0.96时,由于主燃区空气量充足,氧量一直较高。同时,随着主燃区过量空气系数增大,NOx浓度随之上升。这是由于主燃区过量空气系数较小时,较低的氧气量会在主燃区形成还原性气氛,从而抑制氮氧化物的生成。随着主燃区过量空气系数增大,较高的氧气含量使得还原性气氛减弱,NOx浓度相应提高。主燃区空气量较大时,相应在燃尽区的风量越小,还原性气氛越强,NOx浓度下降较快。因此,控制氮氧化物的生成,需要平衡不同区域内的氧量,需要合适的主燃区过量空气系数。

随着主燃区过量空气系数的增大,NOx浓度不断增加,出口温度略有升高。当主燃区过量空气系数从0.72增长到0.96,出口温度仅提高了15 K;过量空气系数分别为0.84和0.96时,出口温度基本一致。主燃区过量空气系数0.96与0.84相比,出口温度基本一致,而NOx浓度则大幅度增长,增长了67.16%,燃尽率略有降低。

4 结 论

1)随着污泥掺混比例提高,掺混燃料燃烧特性变差,炉膛内烟气温度呈下降趋势,NOx浓度降低,而飞灰含碳量增加。因此,掺混污泥比例不宜过大,较高的掺混比影响炉内燃烧的稳定性。

2)二次风配风方式影响煤泥掺烧过程中燃烧和污染物排放特性,由于相同污泥掺混比下炉膛出口NOx浓度最低,仅有156.42 mg/m3,且对出口温度影响较小(1 332 K),推荐采用束腰配风方式。

3)随着主燃区过量空气系数增加,炉膛出口温度增长较小,而出口NOx浓度则大幅度增长。主燃区过量空气系数由0.72增长到0.96,出口NOx浓度约增长了50.4%。比较3种主燃区过量空气系数对污泥掺混燃烧特性和污染物排放特性的影响,推荐主燃区过量空气系数采用0.84。

引用格式

孟涛,邢小林,张杰,等.配风方式对燃煤锅炉掺烧污泥影响的数值模拟研究[J].洁净煤技术,2021,27(1):263-271.

MENG Tao,XING Xiaolin,ZHANG Jie,et al.Numerical simulation study on the effect of air distribution on combustion of coal-fired boiler blended with sludge[J].Clean Coal Technology,2021,27(1):263-271.

请复制以下链接查看“碳中和技术”专刊全部内容:

上一篇:关于柴油发电机组价格说明