超声测量锅炉管中氧化物层的厚度

Alex Karpelson,Kinectrics Inc.Toronto, Canada

摘要:描述和分析了用于内部氧化物/磁铁矿层检测及其在锅炉管中的厚度测量的各种超声(UT)方法,技术和换能器。所得结果(计算机模拟和实验)表明,使用UT波,可以检测和测量锅炉管中甚至薄且不均匀的氧化层。这些结果表明,在时域和频域中使用UT信号,即使在表面粗糙且微观结构缺陷明显的锅炉管中,即使在强烈的“结构噪声”的背景下,也可以检测到内部薄且不均匀,边缘锐利的氧化物层并确定其大小。

1. 介绍

本工作通过超声波检测和测量氧化层/磁铁矿层的厚度实验室中锅炉管和给料管样品的内表面(或内径- ID)作为对现有UT的原则证明(可行性)评估用于薄且不均匀氧化层厚度的检测和测量系统。的焦点这项工作是利用现有的UT技术和设备来应对探测和检测的挑战A106B给料管材料热条件薄、不均匀氧化层的测量,在实验室环境中测试系统的性能,并确定最佳的技术和提供最高灵敏度、分辨率和测量精度的设备。的这项工作的动机是评估的性能,灵敏度,分辨率和准确性测试样品ID上氧化层的UT检测、表征和施胶实施各种UT工艺和设备,并确定最佳工艺和设备。的本文的目的是描述得到的结果,分析它们,并提供各自的现场应用建议。

2. 设备和标本

实验采用校准的计算机超声浸没扫描系统。该超声系统包括Winspect数据采集软件、SONIX STR-8100数字化仪卡和UTEX UT-340脉冲接收器。使用不同中心频率fc、焦距FL和孔径d的各种超声波探头进行测试。在进行的实验室测试中,使用了管段(A106B碳钢),在管内径上包含强粘附的氧化物/磁铁矿层。使用热调节方法在管道内径上生长磁铁矿。测试了三段20厘米长的直管。这些管道的内径=1.5”附表40;外径外径=1.9”,壁厚WT=0.145”。

3.检查程序

使用基于计算机的超声浸没扫描系统,我们从外径和内径进行了各种脉冲回波(PE)和俯仰捕捉(PC)轴向和圆周2D扫描和3D扫描。我们应用了具有不同焦距、频率和直径、水路径和入射角的法向波束和角度超声换能器。我们尝试了不同方向传播的纵波和横波,采用了滤波、平均等信号处理方法,分析了各种B图像和C图像。我们对管壁内的多次超声波反射进行了实验,有时会“放大”微弱的指示,并研究了时域和频域中的结果。

4.获得的结果

4.1进料管样品的金相分析

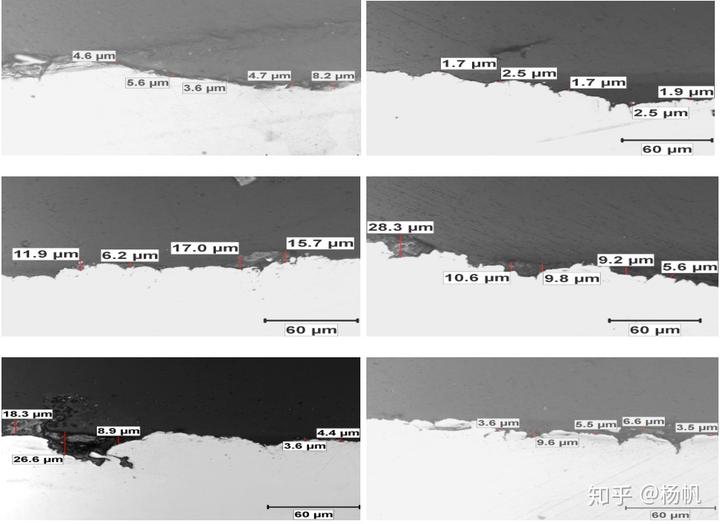

首先,对三个管道样品的截止截面进行金相分析,并测量内径氧化物/磁铁矿层的初始厚度。对这些管道切断部分的金相分析表明,内径上有大约1-28 ✁m厚的氧化层。从三根管子上切下的样品横截面的金相图像如下图1所示

这些图像清楚地表明,磁铁矿/氧化物层非常薄(只有几微米),并且不均匀,边缘尖锐。此外,这些氧化层应该在非常粗糙的管道表面(粗糙度大约等于Ra✂100 m)和管道材料的显著微观结构缺陷(通常锅炉管和进料管的声学响应取决于诸如晶粒尺寸、材料形态、夹杂物、孔隙、裂纹、瑕疵、划痕等因素)的背景下被检测和确定尺寸。)。

4.2氧化物检测和测量的各种超声波概念

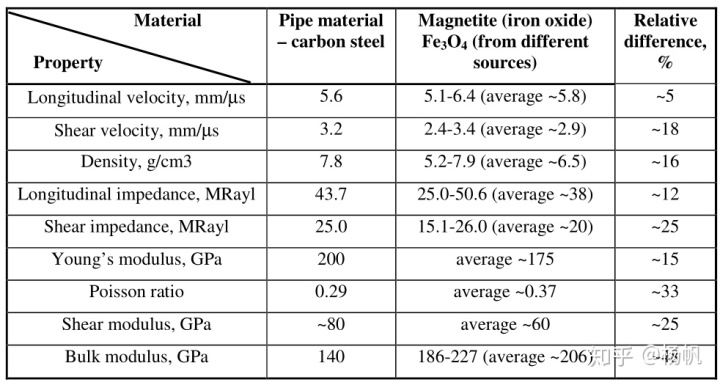

一般而言,评估氧化物/磁铁矿层厚度所需的超声波测量具有高灵敏度、高分辨率和高精度;可以非破坏性地进行;并且可以确定氧化物层的几何不均匀性。超声波法是一种快速技术,能够在轴向和圆周方向绘制任何感兴趣的区域或整个管道。获得的结果可以以包括3D图像在内的不同格式呈现。一般来说,超声波检测和确定管道中氧化层的尺寸是基于超声波的反射和折射,这是由于管道材料(碳钢)和磁铁矿(氧化铁)层Fe3O4的声学参数不同,如下表1所示

请注意,表1中磁铁矿的各种弹性和机械参数不仅可以用不同的参考源来解释,而且主要可以用不同类型磁铁矿的各种成分及其形成的各种环境条件、各种类型的基础钢和各种服务时间间隔来解释。表1中的数据表明,剪切速度(在氧化层中比管道材料中低约18%)和剪切阻抗(在氧化层中比管道材料中低约25%)之间存在最大差异。因此,最有可能的是,检测和测量氧化层的最佳技术是使用在氧化层中以大角度传播的PC模式中的剪切波。然后,在钢/氧化物界面折射后,对于未氧化和氧化区域,声束轨迹将具有最大差异。

然而,有一个非常重要的问题。如上图1所示,用于我们实验室实验的管道样品上的氧化层非常薄,只有几微米。分别地,在管道粗糙表面的背景上检测和确定这种薄且不均匀的具有尖锐边缘的氧化层的尺寸的问题是非常复杂和有问题的。为了清楚地回忆,如[1-8]和其中的参考文献所示,只有大约200-600μm的相当厚的氧化层(磁铁矿氧化皮)才能被可靠和准确地检测和确定大小。只有使用特殊的精密设备和甚高频宽带探头(中心频率为50兆赫兹或更高)才能探测到中等厚度约100-200μm的氧化层并确定其大小。我们没有意识到在管道的粗糙表面和结构缺陷的背景下,有任何类似于图1所示的检测和确定薄且不均匀的氧化层尺寸的尝试。因此,可能必须开发一些特殊的超声波探伤技术和传感器,目的是在粗糙表面和微观结构缺陷导致的强声学结构噪声背景下,检测和确定管道中薄且不均匀的氧化层的尺寸。

有几种可能的超声波探伤技术和探头,原则上可用于氧化层厚度测量:

1.使用NB纵向UT波的PE方法(接触或浸没)是最简单的方法,但是它不能用于测量非常薄的氧化物层的厚度(大约~20μm).

2.另一种选择是使用含有特殊切割和定向压电元件的铌剪切波接触探针。由于横波的波长比纵波的波长短两倍,横波探头将提供更高的灵敏度、分辨率和测量精度。

3.也可以使用NB探针,它不仅产生初级纵波,还产生次级模式转换横波,其波长短两倍。因此,这种剪切波在各种指示的检测和表征中提供了高得多的灵敏度、分辨率和测量精度。

4.使用角度剪切超声波的印刷电路板技术(接触或浸没)是一种非常有前途的方法。这种技术更复杂,需要对探头入射角和它们之间的距离进行初步调整。这种方法可用于测量非常薄的氧化层(约20μm),因为它具有更好的分辨率、灵敏度、信噪比和测量精度,原因如下:

当超声波脉冲在氧化层内以一定角度传播时,它会通过更大的距离,因此接收到的脉冲会来得更晚,更容易分辨。根据入射角的不同,可以使用角度切变波或纵波,但切变波更好,因为它的波长更小。个人计算机方法总是具有较高的信噪比,因此接收到的脉冲将更容易分辨。人们可以在氧化层中使用几个脉冲跳动。那么接收到的脉冲会晚一点来,会更容易化解。为了只接收这样的脉冲而不接收多次波,探头接收器应该放置在离探头发射器更远的地方。

5.基于管壁内的多次反射,尝试“自放大”或“累积效应”是有意义的。超声波束穿过具有特定特征的材料区域时,会多次感受到它们的影响,即多次反射会“放大”这种影响。结果,它像相长干涉一样工作,微弱的指示可以被检测和测量。

6.接收到的超声波脉冲的不同参数可用于分析:振幅、起飞时间和频谱。

7.从外径或管道内径可以使用任何测量技术。请注意,内径测量可以在实验室条件下进行,有时甚至可以在现场条件下进行,因为某些技术需要(如清洗)需要切割和打开管道进行内径测量。

8.超声波传播的不同方向,周向和/或轴向,可用于调查。

9.探头参数(频率、焦距、直径、入射角和水路)应针对任务进行优化。

10.脉冲发生器-接收器设置(激励脉冲形状、持续时间和幅度、滤波和平均)、数字化卡速率和其他参数应针对任务进行优化。

11.接收脉冲的频谱分析也可以应用于氧化层检测和尺寸确定的问题。如果两个超声波脉冲彼此太接近,重叠,不能在时域中清楚地区分,并且形成一个具有复杂形状的脉冲,则可以使用其频谱(即频域)来试图表征该脉冲的形状。

强调任何氧化层厚度测量的超声波探伤方法只有在管道的两个表面都或多或少光滑的情况下才能实施。如果表面粗糙度很大(这是一个典型的情况,特别是对于使用多年的管道),那么厚度小于表面粗糙度的氧化层就无法测量。我们实验中使用的管道样品(内径和外径)的典型平均表面粗糙度约为Ra ✄50-100 m。这意味着厚度小于约100 m的氧化层无法可靠、准确地测量。此外,接收到的超声波信号当然取决于与材料微观结构相关的许多其他各种参数(例如,晶粒尺寸、材料形态、缺陷、不均匀性、夹杂物、孔隙、裂纹、瑕疵、划痕等)。)的管道。强调这种声学“结构噪声”是管道固有的,尤其是在使用多年后,永远无法完全抑制。因此,挑战在于根据声学结构噪声引起的波动背景,区分与氧化层相关的微弱信号变化。

4.3计算机模拟

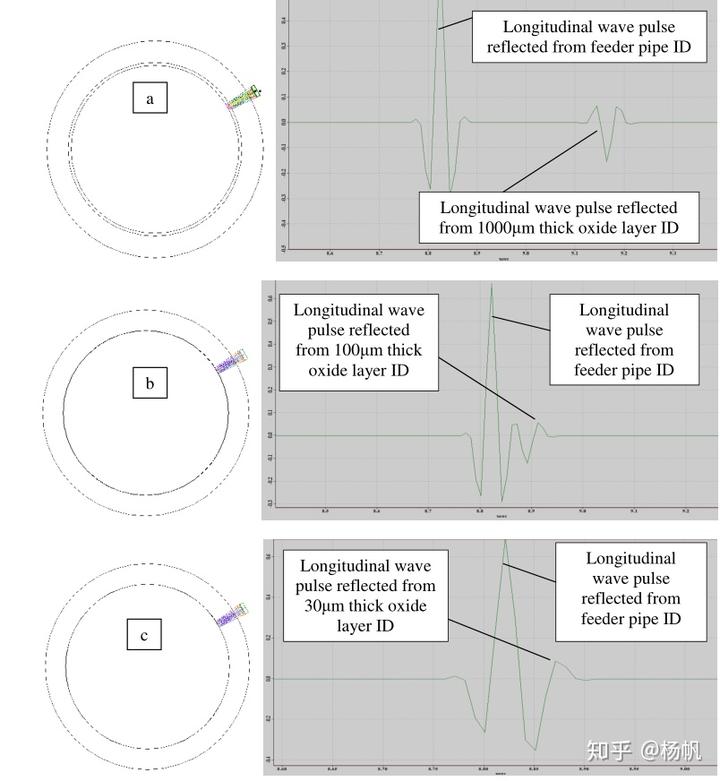

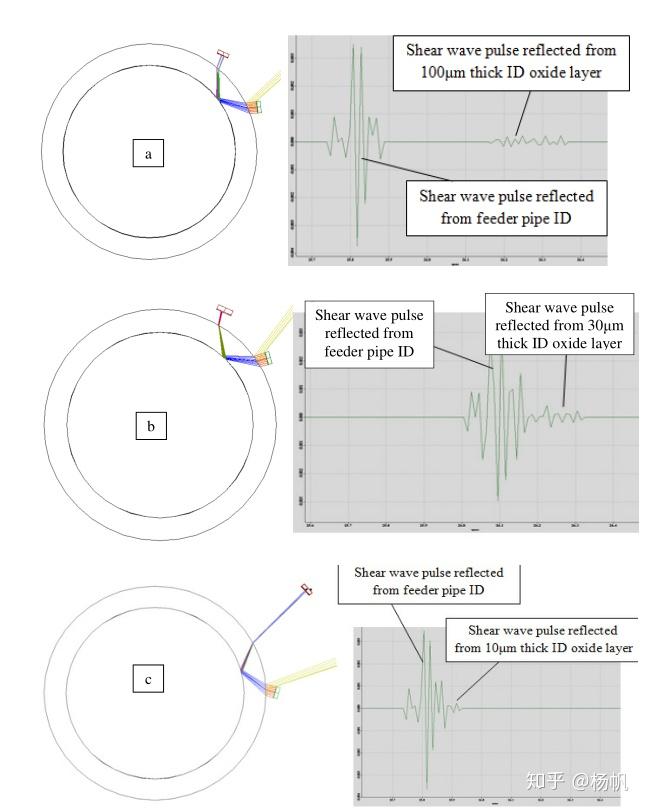

由于所有这些复杂性,决定首先对各种超声波技术进行计算机模拟,展示在聚乙烯和聚碳酸酯操作模式下检测和测量不同厚度氧化层的能力。回想一下,在PE操作模式下,超声波探头发送和接收在管壁(垂直于管壁)内传播并从所有接口反射的超声波。在电脑操作模式下,两个超声波探头与管道表面成一定角度;这些探头中的一个发射,另一个接收剪切超声波,在管壁内以一定角度传播,并从所有界面反射。

如图3所示,所获得的计算机模拟a扫描表明,通过厚和中等氧化层(分别为100 㼿m和30 㼿m)的CPC UT脉冲可以与从管道内径反射的UT脉冲相区别(见图3a-3b),而通过薄氧化层(10㼿m)的UT脉冲几乎不能与从管道内径反射的UT脉冲相区别(见图3c)。同时,PE模式下通过中等氧化层(30 㼿m)的UT脉冲很难与从管道ID反射的UT脉冲区分开来(见图2c)。上述厚度(30 㼿m和10 㼿m)可能决定了所述技术在选定测试条件下灵敏度的理论上限。然而,有一些方法可以通过使用信号处理、适当选择换能器参数(频率、尺寸、焦距、水路径、入射角)和其他方法来改善这种情况。强调在外径的CPC模式中,如图3所示,由于管壁的圆柱形状,我们有额外的散焦。结果,所有的反射都彼此远离,即我们有不同超声波束的“发散”。在CPC模式下,从内径无法区分从管道内径反射的横波(即从氧化层外径反射的横波)和从氧化层内径直接在水中反射的纵波。这是由于管壁的圆柱形形状导致的额外聚焦而发生的(因此,所有反射彼此更接近,因此它们有时甚至重合)。换句话说,在从内径测试期间,这种额外的聚焦导致不同超声波束的“会聚”。(回想一下,在现场条件下,从管道内部进行检查实际上是不可能的或非常困难的,但在实验室条件下可以很容易地实现)。从外径或内径使用轴向聚焦控制(APC)操作模式,我们有这样的情况,当没有额外的聚焦或散焦发生时。因此,在从外径的APC模式中(这在现场条件下相当真实),更难区分从氧化物层的外径和内径反射的剪切波,因为所有反射彼此更接近(与从外径的CPC模式相比),因此它们有时甚至重合。当然,任何计算机模拟都只能展示这项技术的潜在能力。在现实生活中,总有许多其他因素影响检查结果:氧化层不均匀性和锐边、超声波束发散、探头位置和方向、管壁厚度变化、有无瑕疵或刮痕、表面粗糙度等。分别地,在具有显著微观结构缺陷和粗糙表面的管道背景上检测和确定薄的、不均匀的氧化层的尺寸的问题是非常复杂和有问题的。

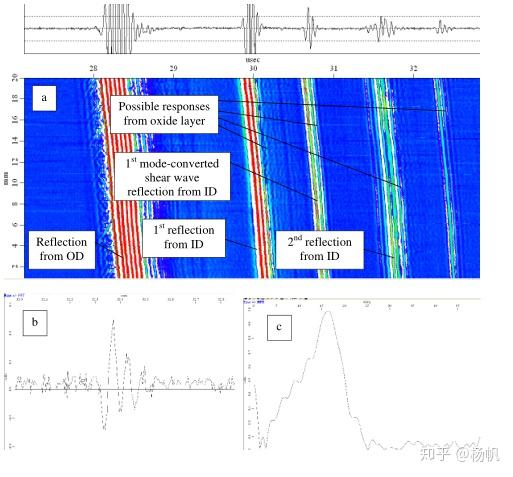

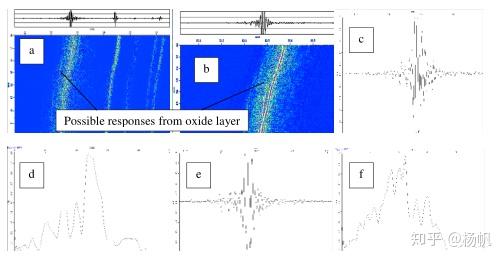

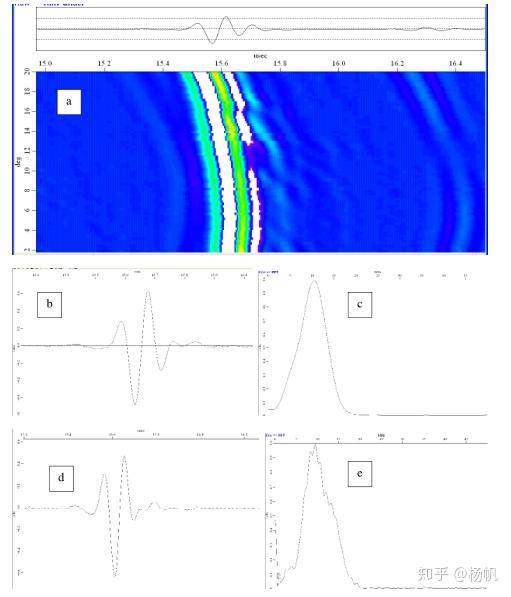

4.4实验室条件下的实验研究

使用超声波扫描系统,如上文第2节所述,我们从外径和内径进行了各种轴向和圆周2D扫描和3D扫描。我们应用了具有不同焦距、频率和直径、水路径和入射角的铌酸盐和角度超声波换能器。我们尝试了纵波和横波在不同方向的传播,使用了滤波和平均等信号处理方法,分析了各种b超图像和计算机图像。我们对管壁内的多次超声波反射进行了实验,有时会“放大”微弱的指示,并研究了时域和频域中的结果。使用高频20兆赫兹宽带角度个人计算机探头获得最佳结果。使用高频20MHz宽带NB PE探头也获得了良好的结果,该探头不仅产生初级纵波,而且(在反射之后)产生次级模式转换的剪切波,该剪切波具有短两倍的波长。因此,这种剪切波在包括氧化层在内的各种指示的检测、表征和尺寸确定方面提供了更高的灵敏度、分辨率和测量精度。然而,即使使用这些不同的超声技术(包括最有前途的技术),也不容易清楚地分辨超声脉冲,超声脉冲从非常薄和不均匀的氧化物层的前壁和后壁反射,在强声学“噪声”的背景下具有尖锐的边缘,与表面粗糙度和材料微结构不均匀性有关,参见下面的图4-10,具有模糊、不清楚、弱和重叠的氧化物响应。分别得出的结果不能认为准确可靠。还要强调的是,高频(> 20兆赫兹)探头不能用于该任务,因为由于管道表面粗糙度和材料微观结构不均匀性引起的高频超声波的强散射而出现高水平的结构噪声。

因此,我们决定分析信号频谱。一般来说,当时域中的空间分辨率不足时,超声波光谱学被广泛用于定性和定量的微结构材料表征。超声波频谱特征的分析可以产生与材料性质的定量关联,而材料性质又由微结构控制。如果两个UT脉冲在时域上彼此非常接近,重叠,不能被清楚地区分,并且只形成一个具有复杂形状的脉冲,那么,很可能,它的频谱可以用来表征这个脉冲的形状。通过将函数及其傅里叶变换视为共轭变量,可以用测不准原理的形式来形式化函数的压缩和傅里叶变换之间的权衡。术语不确定性来自于这样一个事实,即一个函数及其傅里叶变换不能同时急剧集中(局部化)。这个结果是众所周知的事实的概括,例如,在量子力学(动量和位置和/或能量和时间是傅立叶变换对,并且不能都被精确地测量)和通信理论(信号不能同时在时间和频带域中被严格限制)中。由两个紧密重叠的脉冲组成的复杂形状脉冲的所获得的光谱强烈地依赖于氧化层的厚度和形状。同时,该光谱当然取决于表面粗糙度和材料微观结构的各种变化(例如晶粒尺寸、材料形态、缺陷、不均匀性、夹杂物、孔隙、裂纹、瑕疵、划痕等)。)的管道。然而,管道清洁区域(即无氧化层的区域)的声学“结构噪声”平均各地大致相同。这种类型的平均声学结构噪声是锅炉和/或给水管(特别是使用多年的)所固有的,并且永远无法完全抑制。因此,挑战在于在声学结构噪声引起的响应波动的背景下,区分与氧化层相关的微弱信号变化。看起来光谱分析允许区分与氧化层相关的响应和与表面粗糙度和微结构缺陷相关的响应,即这种光谱分析提供了某种类型的“过滤平均结构噪声”。

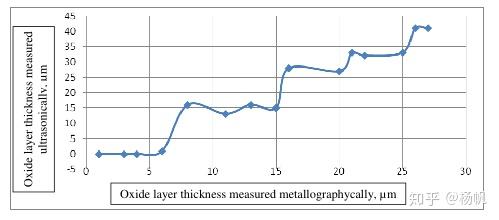

获得的结果表明,来自测试管道样品的几个封闭(邻近)区域的响应平均而言具有相当相似的时域图像和光谱。这些结果的一致性和稳健性,即在测试样品的不同接近区域获得的时域和频域图像,很可能意味着这些区域平均具有或多或少相似的氧化层。这种一致性很重要:它证明了用于管道测试的超声波探伤方法和设备提供了相当可靠的结果。当然,在不同但接近的区域获得的时域图像和光谱并不完全相同;然而,平均而言,它们之间的差异并不显著,尽管也不是可以忽略的。一般来说,人们可以很有可能断言,时域中的图像及其光谱可以用来表征平均氧化物层厚度。重要的是要注意,测量是在靠近破坏性检查试样切割区域的区域进行的。两个区域(切割金相检验试样的区域和进行超声波探伤测量的区域)是可以比较的最接近和最具代表性的区域,但是这些区域当然不重合。当然,比较不同区域的金相和超声波探伤结果是不正确的,但另一方面,这是我们能做的最好的。因此,由于上述多重限制,已进行的实验仅提供平均估计。

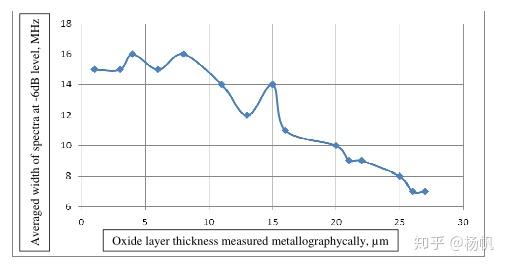

图形不平滑且单调;它有强烈的振荡,有波峰、波谷和剧烈的变化。尽管存在明显合理的总体趋势,但所呈现的图仅提供了大致的相关性。这是由于金相和超声波测量过程中的显著不确定性造成的,因为影响获得值的许多因素无法准确估计和/或测量。还记得,金相和超声波测量都是在不同的位置进行的,然后进行平均。因此,所获得的结果,特别是对于在具有粗糙表面和微观结构缺陷的管道背景处的薄且不均匀的氧化层,仅仅是初步的结果,由于上述多种限制,仅提供了一个近似的估计。

图形也(类似于上图中的图形)不平滑和单调;它有强烈的波峰和波谷振荡。同样,尽管有明显合理的总体趋势,所呈现的图仅提供了近似的相关性。这也是由于金相和超声波测量过程中的显著不确定性造成的,因为影响所得值的许多因素无法准确估计和/或测量。由于上述多种限制,所获得的结果也仅提供了一个近似的估计,特别是对于在具有粗糙表面和微观结构缺陷的管道背景处的薄且不均匀的氧化层。

4.5现场条件下氧化层厚度测量

当然,通过开发或选择相应的接触方法、程序、便携式脉冲接收器和接触式超声波换能器,可以并且应该针对现场应用对上述的浸没技术和超声波探头进行改进,最大程度地模拟上述的用于浸没检测和氧化层厚度测量的技术和换能器。显然,现场应用所需的设备、传感器和软件应该简单、快速、不昂贵且实用。由于对于薄且不均匀的氧化层,时域中获得的超声波结果及其光谱相当复杂,因此测试后分析过程的下一步是对接收到的数据进行解释。这可以通过识别时域和频域信号中的一般形状和单个峰值来实现。然而,计算机软件可以自动做到这一点,计算机搜索数据库,并根据一般趋势找到信号的最佳匹配。因此,需要建立一个可靠的数据库:与各种条件相关的氧化层,特别是薄的和不均匀的层的统计平均声学特征,例如,具有不同表面粗糙度、晶粒尺寸、材料形态、缺陷、不均匀性、夹杂物、孔隙、裂纹、瑕疵、划痕等的管道。这种声学数据库的目的是收集在各种条件下记录有氧化层的管道的声学特征。这种数据库对于研究潜在威胁的声学特征、开发鲁棒的声学特征模型以及接收信号分类和信息提取的高级算法特别有用。当然,这种程序会使检查过程变得复杂,但这可能是在具有粗糙表面和材料结构缺陷的管道背景处提供薄且不均匀的氧化层的准确和可靠的超声波测量的唯一方法。

通常,所有接触探针都有平坦的工作表面;因此,扁平探头和圆柱形凸起的管道外表面之间的声接触将只沿着一条线。这将导致不良和不可靠的声接触,并分别导致测量的低灵敏度和准确性。为了提供最大的灵敏度、分辨率和测量精度,所需的探头应与管道外径表面有良好的声学接触。因此,相应的超声波探头应具有可拆卸的丙烯酸延迟线,其外工作表面为圆柱形凹面,以便将管道安装在圆柱形凸面之外(见图13)。这些探头也是重点。丙烯酸延迟线的厚度和探针的焦距应以这样的方式计算,即这些探针聚焦在氧化物层所在的管道内径上。

通常,所有接触探针都有平坦的工作表面;因此,扁平探头和圆柱形凸起的管道外表面之间的声接触将只沿着一条线。这将导致不良和不可靠的声接触,并分别导致测量的低灵敏度和准确性。为了提供最大的灵敏度、分辨率和测量精度,所需的探头应与管道外径表面有良好的声学接触。因此,相应的超声波探头应具有可拆卸的丙烯酸延迟线,其外工作表面为圆柱形凹面,以便将管道安装在圆柱形凸面之外(见上图13)。这些探头也是重点。丙烯酸延迟线的厚度和探针的焦距应以这样的方式计算,即这些探针聚焦在氧化物层所在的管道内径上。

5.结论

1.原则上,在管道的任何需要的局部区域进行氧化层厚度的NDE超声波测量或者通过绘制整个管道的图的能力是非常有吸引力的。一般来说,超声波测量是快速、灵敏、简单、安全、准确、可靠和廉价的。超声波数据将以各种方便的格式实时获得,并易于分析;执行的扫描可以随时保存和访问,以便进一步分析。超声结果(图像)可以通过执行2D B扫描(圆周和轴向)、C扫描(振幅和飞行时间)和3D B扫描获得,提供3D图像,这些图像信息丰富,便于分析。可以使用具有不同焦距、频率、直径、水路径和入射角的NB和角度探头进行检查;应用纵向和剪切波,从外径和内径以聚乙烯和聚碳酸酯操作模式在轴向和圆周方向传播。

2.实验采用校准的计算机超声浸没扫描系统。该超声系统包括Winspect数据采集软件、SONIX STR-8100数字化仪卡和UTEX UT-340脉冲接收器。测试是使用不同的超声波探头进行的,这些探头具有不同的中心频率、焦距、孔径、水路和入射角。

3.实验室试验是在直管段(A106B碳钢)上进行的,直管段在管道内径上含有热调节的、强粘附的氧化物/磁铁矿层。这些管道样品的内径=1.5”附表40;外径外径= 1.9”,壁厚WT=0.145”。

4.测试样品的金相检验表明,磁铁矿层非常薄(从3米到27米),并且不均匀,边缘尖锐。此外,由于管道表面非常粗糙(粗糙度约为Ra ✄100 m)和明显的微观结构缺陷,这些氧化层应在强“结构噪声”的背景下检测和确定尺寸。

5.分别地,在粗糙表面和强“声学结构噪声”的背景下检测和确定这种薄且不均匀的氧化层的尺寸的问题是非常复杂和有问题的。到目前为止,只有~200-600μm附近相当厚的氧化层(磁铁矿氧化皮)能够被可靠而准确地检测和确定大小。只有使用特殊的精密设备和甚高频宽带探头(中心频率为50兆赫兹或更高)才能探测到中等厚度约100-200μm的氧化层并确定其大小。我们没有发现任何试图在管道粗糙表面和结构缺陷的背景下检测和测量薄且不均匀的氧化层的尝试。因此,可能必须开发一些特殊的超声波探伤技术,目标是在强声学结构噪声的背景下检测和测量薄且不均匀的氧化层,该氧化层具有尖锐的边缘。

6.进行的计算机模拟表明,氧化层厚度(30 㼿m和10㼿m)可能分别决定了PE和PC技术灵敏度的理论上限。当然,任何计算机模拟都只能展示这项技术的潜在能力。在现实生活中,总有许多其他因素影响检查结果:氧化层不均匀性和锐边、超声波束发散、探头位置和方向、管壁厚度变化、有无瑕疵或刮擦痕迹、表面粗糙度、结构缺陷等。分别地,在具有显著微观结构缺陷和粗糙表面的管道背景上检测和确定薄的、不均匀的氧化层的尺寸的问题并不简单。

7.实验研究使用不同的轴向和周向2D扫描和三维扫描从外径和内径进行,应用不同参数的铌和角度超声换能器。沿不同方向传播的纵波和横波与滤波、平均和傅里叶变换等信号处理方法一起用于测试。

8.对获得的时域和频域结果的分析表明,在与表面粗糙度和材料微观结构不均匀性相关的强声学“噪声”背景下,很难测量非常薄且不均匀的具有锐边的氧化层。获得的氧化层厚度与超声响应参数之间的相关性不是平滑和单调的;它们有强烈的振荡,有波峰、波谷和剧烈的变化。尽管有明显合理的一般趋势,但所获得的结果不能被认为是准确和可靠的。这是由于金相和超声波测量过程中的显著不确定性造成的,因为影响获得值的许多因素无法准确估计和/或测量。因此,所获得的结果,特别是对于表面粗糙的进料管背景处的薄且不均匀的氧化层。

9.为了提供磁铁矿层厚度的可靠和准确的超声波测量,应首先在特殊参考(校准)管道样品上进行初步校准实验,包括具有均匀和众所周知的层厚度的区域。获得的时域图像及其光谱应该可靠且准确地与各自的氧化物厚度相关联。因此,检查系统将被正确校准,然后可以用于测量。基于具有均匀和已知氧化层厚度的参考样品的系统校准是获得超声波响应参数和真实氧化层厚度之间可靠和准确相关性的唯一方法。

10.此外,只有使用这种可靠和准确的相关性,基于具有均匀和已知氧化层厚度的参考样品的应用,才有可能确定最佳超声波探伤技术和探头,在具有粗糙表面和微观结构缺陷的管道背景处具有尖锐边缘的薄且不均匀的氧化层的检查期间,提供最大的灵敏度、分辨率和测量精度。

11.尽管有各种近似、缺点、不准确和限制,但获得的结果是令人鼓舞的,测量质量差的原因是众所周知的。在该试验的执行过程中,需要进行大量的即兴创作,以利用现有技术、传感器和平均程序进行当前应用,特别是对于薄且不均匀的氧化层。这严重影响了测试的结果。最后,我们可以得出结论,执行调查是一个有希望的开始;这清楚地表明超声波技术是一种有效的技术,甚至可以用于非常薄和不均匀的氧化层检测和测量。

12.通过开发或选择各自的接触方法、程序、便携式脉冲接收器和接触式超声波传感器,上述用于实验室条件下的任务的浸入技术和超声波探头可以并且应该进行修改,最大程度地模拟上述用于浸入检测和氧化层厚度测量的最佳技术和传感器。现场条件下的接触测量可以使用例如便携式超声波测厚仪(探伤仪)来执行,该测厚仪在时域中呈现信号以及数字厚度读数。在PE和PC操作模式下工作的各种接触超声波探头可以连接到该仪器。

13.如有必要,超声波探伤的范围可随时扩大到任何要求点的管壁厚度测量、探伤和定径以及管道材料特性。

6.参考

1. S. Labreck et al., “Ultrasonic Thickness Measurement of Internal Oxide Scale in Steam

Boiler Tubes”, ECNDT 2006 - Mo.2.8.3.

2. Bliss T. and Patterson T., “Device and Method Determining Scale Thickness on Heated

Surfaces”, US Patent 20180073868A1, Mar. 15, 2018.

3. Yamani A., “Measuring Oxide Scale Thickness on the Inner Surface of a Boiler Tube Using

Advanced Ultrasonic Method”, 5th Middle East ASNT Conference, Bahrain, 2009,

[PDF] MEASURING OXIDE SCALE THICKNESS ON THE INNER SURFACE OF A BOILER TUBE USING ADVANCED ULTRASONIC METHOD | Semantic Scholar

4. GE Inspection Technologies, “Boiler tube oxide scale thickness measurement”,

https://www.bergeng.com/mm5/downloads/kb/Oxide_Scale_Thickness_Measurement_Boiler

_Tube_USN60_USN58L_White_Paper.pdf

5. Berg Engineering, “Oxide Scale Measurement Application Solution”,

https://www.bergeng.com/mm5/downloads/kb/Oxide_Layer_Boiler_Tube_Measurement_W

hite_Paper.pdf

6. Vesela J. et al, “Internal oxide thickness measurement by ultrasonic method”, Journal

Materials at High Temperatures, Volume 37, Issue 1, 2020,

Internal oxide thickness measurement by ultrasonic method

ess=true&journalCode=ymht20

7. Kapayeva S. et al., “Remaining life assessment for boiler tubes affected by combined effect

of wall thinning and overheating”, Journal of Vibroengineering, Dec. 2017, Vol. 19, Issue 8,

https://www.jvejournals.com/article/18219/pdf

8. Integrity NDT Engineering, “Ultrasonic Oxide Thickness Measurement”,

Ultrasonic Oxide Thickness Measurement - Integrity NDT