为节省环保成本投入,企业对污染物一体化脱除技术需求日益旺盛。研究表明传统石灰石湿法脱硫工艺通常具有一定的粉尘协同脱除能力,但其粉尘脱除效率波动较大,研究结果差异明显。虽然传统湿法脱硫塔具备一定的除尘能力,但仍难以实现粉尘超低浓度排放,因此需要研究如何更高效实现粉煤灰湿法脱硫装置的粉尘协同脱除。

西安交通大学谭厚章教授开发了一种燃煤工业锅炉飞灰回用鼓泡(乳化)湿法脱硫除尘一体化系统,通过提纯锅炉燃料燃烧后粉煤灰溶解液中Ca2+以制备脱硫剂达到SOx超低排放目的(无需再使用其他脱硫剂),同时烟气可直接进入脱硫系统,省却了前端布袋除尘器,实现了粉煤灰湿法脱硫及协同除尘,并在某14 MW热水锅炉应用,为工业锅炉低成本实现SOx超低排放及协同除尘提供技术参考。

摘要

针对目前工业锅炉石灰石湿法脱硫系统易堵塞、运行费用高等问题,开发了一种新型燃煤工业锅炉飞灰回用鼓泡(乳化)湿法脱硫除尘一体化系统,改变传统粉煤灰脱硫仅作为脱硫剂载体直接喷入烟道的利用方式,通过提纯粉煤灰中Ca2+离子制成碱性浆液实现粉煤灰湿法脱硫,不需添加其他脱硫剂。同时新型脱硫系统不设置喷头装置,通过“飓风旋流器”让烟气切割脱硫剂形成乳化层达到增加反应时间和反应面积的效果。通过某14 MW工业热水锅炉应用结果表明:高、中、低3种负荷下,新型脱硫系统均运行稳定,平均入口烟气温度为100 ℃,较改造前锅炉排烟温度降低30~50 ℃,有效提升了锅炉热效率;中负荷运行条件下,经新型脱硫系统脱硫后SO2含量为10.9 mg/m3,脱硫效率91.2%,同时脱硫系统协同除尘效率达98.94%,再经湿式静电除尘(雾)器深度除尘后烟尘浓度为4.8 mg/m3,达到超低排放标准。该系统解决了传统石灰石湿法脱硫喷头装置易堵塞问题,同时省却了传统布袋除尘器,运营成本低,具有良好的推广前景。

1 锅炉概况

该项目原有4×7 MW链条锅炉,技改前热效率仅为70%;因供热面积减少,实际运行为2开2备。锅炉尾气处理为传统麻石水膜除尘器,无配套脱硫系统。项目地为沿海地带,冬季海陆风较多,现场环境恶劣,锅炉尾气排放严重超标,为匹配实际供热面积,对锅炉机组进行技改,拆除原有4台7 MW机组,采用一台14 MW机组。

2 新型脱硫系统开发与改造

2.1 粉煤灰脱硫剂提纯及湿式脱硫可行性分析

为彻底改变粉煤灰气固反应脱硫的传统利用方式,实现粉煤灰湿法脱硫,不添加其他脱硫剂的情况下实现SOx超低排放,本文开发了一套粉煤灰Ca2+提纯设备,通过溶解-澄清等方法,提取粉煤灰中Ca2+,使其溶于水后生成碱性浆液进入脱硫设备,通过提纯工艺最大化利用粉煤灰。从化学反应角度考虑,无论何种脱硫工艺,理论上只要一个钙基吸收剂分子就可以吸收一个SO2分子。粉煤灰脱硫工艺总体在气相、液相和固相之间进行,核心在液相中,反应条件非常理想。

2.2 高效除尘脱硫一体化净化器

①乳化脱硫作用

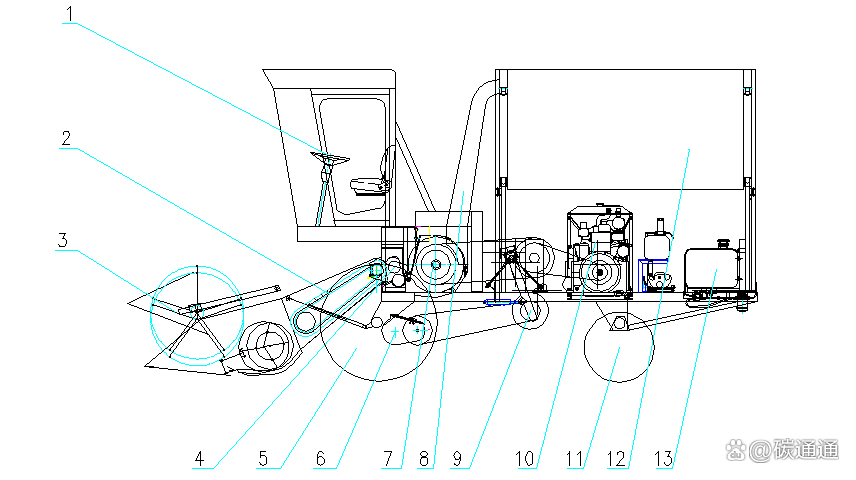

本文自主研发了一套“高效除尘脱硫一体化净化塔”设备。该设备在烟气进入塔内时进行一道雾化除尘,同时不采用传统喷头雾化的方式,脱硫液直接进入除尘脱硫塔,通过设置“飓风旋流器”让烟气切割脱硫剂,形成乳化层达到增大反应面、延长反应时间的目的。“飓风旋流器”的设计类似风扇叶片原理,通过调整叶片角度来改变旋切风压(图1)。

图1 飓风旋流器示意

气动乳化实现方式为在一圆形管状容器中,经加速的含硫烟气以一定角度从容器下端进入容器,与容器上端下流的不稳定循环液碰撞,烟气高速旋切下流循环液,循环液被切碎,气液相互持续碰撞旋切,液粒粉碎得更细,气液充分混合,形成一层稳定的乳化液;烟气量较大时,调大叶片角度增加通过面,反之调小角度,达到气、液平衡。在乳化过程中,乳化液层逐渐增厚,当上升的气动托力与乳化液重力平衡后,最早形成的乳化液被新形成的乳化液取代。

②协同除尘作用

本文开发的“高效除尘脱硫一体化净化塔”与传统工业锅炉除尘系统相比有以下不同:

1)由于一体塔内不采用喷头,而是通过“飓风旋流器”使烟气切割脱硫剂的脱硫方式,因此允许炉膛出口烟气直接进入一体塔,省却了前端布袋除尘器的布置,降低了投资成本和维护成本。

2)省却了布袋除尘器,便无需考虑布袋除尘器内低温腐蚀问题,因此本文在锅炉尾部进入净化塔前增加一道余热回收装置,将烟气温度从150 ℃降至100 ℃左右,提高了锅炉整体热效率。

3)降温后的烟气进入净化塔,体积收缩发生第1步沉降,同时在喷淋的作用下,喷淋浆液大量吸附烟气中粉尘颗粒形成新的粉煤灰溶液,粉煤灰溶液再经后续固液分离器提纯、澄清获得较洁净的脱硫浆液重新循环至喷淋管处。由于脱硫浆液较纯净,可以很好地对烟气进行洗涤,同时配合一体塔气动乳化原理形成的乳化层能汽水结合捕捉烟气中的粉尘,实现较高的除尘效率。

③湿式静电除尘器(WESP)

湿式静电除尘(雾)器能真正除去PM2.5~PM10微细粉尘、气溶胶等污染物,减少PM2.5排放。由于粉煤灰脱硫塔后烟气温度较低,与大气温差较小,还可有效解决“白羽”问题。

④新型脱硫系统流程

新型脱硫系统流程如图2所示。

图2 系统流程

3 现场试验测量

3.1 测量依据及方法

改造完毕后,对SO2及烟尘取样测量,SO2采用HJ/T 57—2017《固定污染源排气中二氧化硫的测定 定点位电解法》,烟尘采用HJ 836—2017《固定污染源废气 低浓度颗粒物的测定 重量法》。一体化脱硫系统中,脱硫旋流管启用1根大管(直径Dn=800 mm)和1根小管(Dn=600 mm),旋流开度为1/2,试验选取高、中、低3种负荷。

3.2 脱硫塔入口烟气温度

新型脱硫除尘一体化系统不需考虑传统布袋除尘器低温腐蚀问题,允许回收热量后的低温烟气直接进入,一体净化塔入口烟气温度如图3所示。可知锅炉低负荷、中负荷和高负荷运行时入口烟气平均温度为100 ℃,极大提高了锅炉热效率。

图3 一体净化塔入口烟气温度

3.3 粉尘及SOx测量结果

一体净化塔系统对粉尘具有较强的脱除能力,以中负荷、入口标杆烟气流量8 802 Nm3/h工况为例,进入高效除尘脱硫一体化净化塔前烟尘浓度为6 325.4 mg/m3,净化塔除尘后烟尘浓度为67.2 mg/m3,除尘效率为98.94%。再经湿式静电除尘(雾)器深度除尘后烟尘浓度为4.8 mg/m3,除尘效率为92.86%,与天然气的烟尘排放浓度相当。说明高效除尘脱硫一体化净化塔具有较高的粉尘协同脱除能力,但对于微细颗粒物仍需利用湿式静电除尘器脱除。

以中负荷、入口标杆烟气流量8 802 Nm3/h工况为例,“一体塔”进口烟气SO2含量为376 mg/m3,经粉煤灰溶液脱硫后含量为12.3 mg/m3,脱硫效率达96.7%;SO2排放浓度远低于超低排放要求(<35 mg/m3),同时发现烟囱出口SO2浓度进一步降低,推测是由湿式电除尘器(WESP)导致。WESP对SO2的脱除是在气液扩散的基础上耦合了电场力和活性基团的作用,即共存在气液扩散、电子吸附强化传质、氧化吸收3种吸收机理。研究表明,WESP在无论在干态还是湿态,臭氧产生量都极低,活性基团对SO2基本无脱除效果,即氧化吸收比例很低,喷淋条件下WESP放电对SO2的强脱除作用主要源于SO2吸附电子形成,SO2-强化了气液传质,而在干态条件下由于没有喷淋水的存在,SO2-在静电力的作用下运动到极板上将电子释放后,重新回到烟气中,综合来看,WESP对SO2的脱除效果强弱顺序为:气液扩散>电子吸附强化传质>氧化吸收。

3.4 新型脱硫除尘一体化系统经济性分析

不同脱硫工艺的成本对比见表6,可知新型脱硫除尘一体化系统由于不使用任何传统脱硫剂,成本较低,本文系统可以直接省却前端布袋除尘器,降低了除尘系统的建设和运行维护成本,进一步降低锅炉出口烟温,提高锅炉热效率,具有良好经济性。

表6 不同脱硫工艺成本对比

4 结论

1)改变传统粉煤灰脱硫仅作为脱硫剂载体直接喷入烟道的利用方式,通过提纯粉煤灰中Ca2+离子制成碱性浆液实现粉煤灰湿法脱硫;新型脱硫系统完全利用锅炉产生的粉煤灰即可实现SOx超低排放,不需使用其他脱硫剂;同时省却前端布袋除尘器,回收烟气余热,提高锅炉效率,降低运行成本。

2)新型脱硫系统不设喷头装置,脱硫液直接进入除尘脱硫塔,通过“飓风旋流器”使烟气切割脱硫剂,形成乳化层达到增大反应面、延长反应时间的目的,解决了石灰石湿法脱硫喷头装置易堵塞问题。

3)中负荷、入口标杆烟气流量8 802 Nm3/h工况下经新型脱硫系统脱硫后SO2含量为12.3 mg/m3,脱硫效率96.7%,除尘后烟尘浓度67.2 mg/m3,除尘效率为98.94%。再经湿式静电除尘(雾)器深度除尘后烟尘浓度为4.8 mg/m3,达到超低排放标准。

请复制链接查看“煤炭清洁高效转化理论与技术”专刊文章

https://wap.jjmjs.com.cn/arttype/110.html

引用格式

赵雪,罗楠洋,韩枝宏,等.燃煤工业锅炉飞灰回用鼓泡(乳化)湿法脱硫除尘一体化系统研究[J].洁净煤技术,2021,27(4):11-16.

ZHAO Xue,LUO Nanyang,HAN Zhihong,et al.Research on integrated bubbling(emulsification)wet desulfurization and dust removal system for reuse of fly ash from coal-fired industrial boiler[J].Clean Coal Technology,2021,27(4):11-16.

联系我们:

电话:010-87986452/87986451

邮箱:jjmjs@263.net

网址:http://www.jjmjs.com.cn

微信客服:438351866