供热碳中和丨大型生物质循环流化床锅炉布风系统研究及应用

一、设备概述国内某生物质电厂为2×50 MW纯燃生物质发电机组,两台HX220/9.8-Ⅳ1型循环流化床锅炉为高温、高压、单汽包、汽水自然

一、设备概述

国内某生物质电厂为2×50 MW纯燃生物质发电机组,两台HX220/9.8-Ⅳ1型循环流化床锅炉为高温、高压、单汽包、汽水自然循环、平衡通风炉,锅炉密相区的温度为750~800 ℃,设计燃料为桉树皮、叶、根、枝、甘蔗叶、甘蔗渣、木材边角料等农林废弃物。为保证生物质循环流化床锅炉的均匀流化,炉膛布风板共安装了2 037个流化小风帽,布风板风帽由内管及钟罩组成,材质为ZG8Cr26Ni4Mn3Nxt,钟罩四周均匀布置了4个出风口。内管点焊接在布风板上,钟罩旋紧在内管上。

二、现状与原因分析

循环流化床锅炉的布风装置是其重要的组成部件之一,它决定着床料流化的质量。该厂自机组投产以来,两台流化床锅炉风帽运行不足6个月便出现了不同程度的腐蚀穿孔或磨损脱落现象,严重影响了流化效果。

主要原因如下:

(1)入炉燃料杂质多。受条件限制,生物质燃料在收、储过程中携带部分大颗粒不可燃的杂质(如石块、金属块等),因在燃料预处理过程中无法根除而进入锅炉,机械碰磨加快了风 帽的损坏。

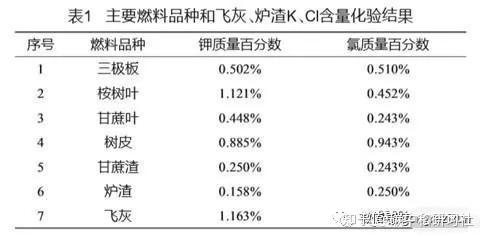

(2)高温碱腐蚀。该厂生物质燃料中碱金属元素(K)和氯元素(Cl)含量如表1所示,从入炉燃料品质、燃烧排放物分析来看,燃料中碱金属和氯元素含量总体较高。在生物质燃烧过程中,由于气相碱金属盐类在风帽表面冷凝和高温下熔融碱金属盐的粘附,炉膛布风板风帽出现大面积的高温碱腐蚀, 造成风帽金属脆化、失效。

(3)风帽设计不当。风帽内管点焊接在布风板上,钟罩旋紧在内管上并加焊销钉固定。但紧固强度仍不能满足锅炉运行要求,仍然出现掉落现象。

三、改造方案

3.1 布风板风帽钟罩设计

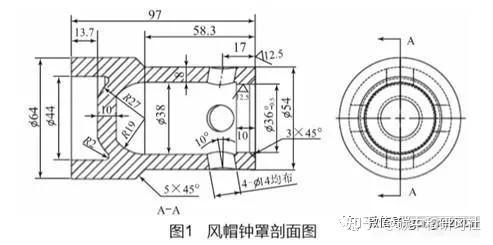

(1)风帽钟罩由原来的球形凸顶式设计改为凹顶式(图1)。原来的工作过程中,流化上下翻动的高温床料不断冲刷球形凸顶,会使球形风帽钟罩因不断冲刷减薄而最终失效。而凹顶风帽钟罩的凹槽能堆积一定量的床料,能缓冲流化上下翻动的高温床料的冲刷,大大延长了凹顶风帽钟罩的使用寿命。

(2)布风板风帽钟罩原材质为ZG8Cr26Ni4Mn3Nxt,在其使用寿命基础上研究设计选用ZG8Cr30Ni10NRE材质,并添加适量的稀土,以增强风帽钟罩的耐腐蚀、耐磨损性能。

3.2 布风板风帽钟罩固定连接方式设计

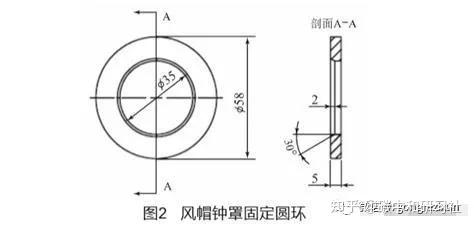

(1)由原螺纹连接设计成圆环焊接连接:风帽钟罩底部加装58×35×5、内圈开30°坡口的固定圆环(图2)。

(2)风帽钟罩圆环原材质为ZG8Cr26Ni4Mn3Nxt,在其使 用寿命基础上研究设计选用ZG8Cr30Ni10NRE材质,并添加适量的稀土,以增强风帽圆环的耐腐蚀、耐磨损性能。

(3)钟罩内圈端部开45°坡口,以防圆盘焊渣与风帽钟罩底部相触,产生间隙。

四、实施后效果

(1)通过优化风帽材质及改变风帽钟罩结构形式,风帽的高温抗氧化性能、抗碱金属腐蚀性能及耐磨性能明显增强。

(2)将风帽钟罩与进风管的安装方式由原来的螺纹连接改为焊接连接,改进后有以下优点:

1)便于拆卸。原有螺纹连 接在使用过程中螺纹丝扣会发生变形,难以拆卸。改进后,如需拆卸,则用角磨机切去焊点即可完成,降低了劳动强度,提高了工作效率。

2)焊接后风帽与进风管连接处的强度有所加强,保证了在锅炉运行过程中不会掉落。

(3)原风帽在运行中受炉内物料磨损和高温腐蚀双重作用逐渐减薄至穿孔,或出现风帽外罩底部固定圆钢脱焊,外罩松脱。风帽在磨损严重区域(落渣管口周围、返料器入炉膛区域)运行不足6个月就会出现不同程度的穿孔或脱落现象,造成风室漏渣,一次风所受阻力降低,风速减小,影响风烟携带能力和分离器的分离效果,使锅炉的安全、经济运行得不到保证,同时大大增加了锅炉检修清理风室漏渣的工作量。通过以上设计优化,改进后的风帽已安装运行近一年,钟罩未见磨损、穿孔及脱落,效果显著。

(4)改造前因风帽磨损、腐蚀、脱落造成停机负荷损失、检修投入、床料置换、风帽更换、人工清理、开停机损失等约 36万元/年,改造后最少节约15万元/年,经济效果显著。

五、结语

该生物质厂循环流化床锅炉因不可避免的燃料杂质、碱金属高温腐蚀、风帽设计不当等原因,布风系统寿命不能满足锅炉长周期运行的要求。通过对风帽的钟罩型式、材质、固定连接方式等的设计与改造,布风系统的高温抗氧化性能、抗碱金属腐蚀性能及耐磨性能明显增强,运行寿命延长50%,确保 了机组长周期稳定运行。