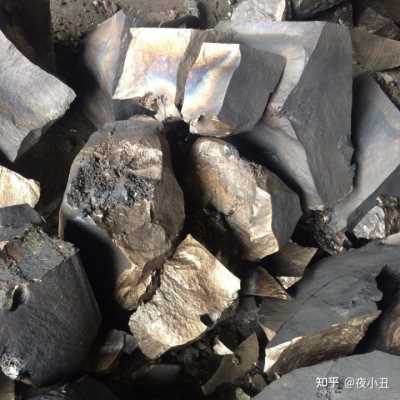

70高碳锰铁

70高碳锰铁首先检测元素含量:检测熔液中的锰元素、硅元素的含量,并用电解锰来调节锰元素的含量,用硅粉调节硅元素的含量,使其满足要

70高碳锰铁首先检测元素含量:检测熔液中的锰元素、硅元素的含量,并用电解锰来调节锰元素的含量,用硅粉调节硅元素的含量,使其满足要求。70高碳锰铁出液:将熔液出炉时,在炉底保留15cm-30cm高度的熔液,以降低电耗并能加速熔炼,熔液出炉后迅速开始下一炉熔炼生产。

利用中频炉熔炼70高碳锰铁的方法还用于连续多炉熔炼锰铁合金,先将锰粉及锰铁边角料与萤石混合得到混合物料,备用,在第一炉完成出液步骤后,在下一炉熔炼生产时,依次按照分批次加入混合物料熔炼、检测元素含量、出液步骤生产,其中,在下一炉的分批次加入混合物料熔炼步骤中,废钢的加入量少于上一炉的废钢的加入量。

例如中频炉的单炉容量为1000kg时,混合物料为3000kg或更多,需要三炉或多炉连续生产才能完成,在第一炉出液完成后,在第二炉、第三炉熔炼时,在分批次加入混合物料熔炼步骤中,废钢的加入量少于上一炉的废钢的加入量,例如80kg。

70高碳锰铁分批次加入混合物料步骤中分批次多次加入混合物料的过程为:先加入第一批次的混合物料为50kg,熔化8min-10min,用铁耙踏料,踏料前先观察熔液液面出现浮动、翻滚现象,粘稠熔液表面出现气泡、鼓包时,使用铁耙将表面的鼓包或浮动渣压入熔液内部,再上下搅动熔液,使得表面的渣或鼓包充分融入熔液内部,充分熔化,完成踏料,观察熔液表面的渣泛白后,再用铁耙打渣,然后加入第二批次的混合物料50kg,熔化8min-10min,用铁耙踏料,观察熔液表面的渣泛白后,用铁耙打渣,依次类推,第三批次、第四批次、第五批次、第六批次等,直到熔液的高度接近炉腔炉衬的口部。

踏料的铁耙只能连续使用两次就换掉,避免铁耙被熔化,影响熔液成份。每批次之间的踏料、打渣很重要,并且操作方法相同,因为锰熔液很粘稠,如果不踏料,表面的粘稠的渣将熔液表面包裹,不仅熔液不能均匀彻底熔化,渣不能浮上表面,更不能被打出,而渣的硬度很大,杂质很多,直接影响熔液质量以及70高碳锰铁的质量,而且如果熔液被包裹,热量不能散出,很容易发生炉底或炉壁穿炉或爆炉的事故。

70高碳锰铁分批次加入混合物料熔炼步骤中,当熔液的高度达到炉腔的高度的一半时,分批次加入的混合物料的量可以大于50kg。因为此时炉腔内的熔液温度已经很高,加入的混合物料很快熔化,增加每一批次加入的混合物料的量可以加快生产速度,例如加入混合物料的量为每批次80kg、100kg均可,直到加完为止,或最后一批次的混合物料加入后,熔化后,熔液的高度接近炉腔炉衬的口部。

利用中频炉熔炼锰铁合金的方法适用于用高标号的锰粉及锰铁边角料熔炼低标号的锰铁,例如使用Mn65Sil7的锰粉及锰铁边角料生产Mn60Sil7的锰铁合金,需要加入废钢来调低锰含量,在检测元素含量时,如果锰含量低于目标料的标号含量,就使用电解锰来调节,该电解锰或电解锰渣纯度达到95%以上,所以废钢的加入要严谨,要事先计算好其加入量,按照加入量来合理加入,下一炉加入时用量要少于第一炉加入量,避免锰含量太低时再使用电解锰调节,增加成本。

利用中频炉熔炼70高碳锰铁的方法,其特征在于包括以下步骤: 备料:将锰粉及锰铁边角料与萤石混合得到混合物料; 分批次加入混合物料熔炼:将混合物料分批次多次加入中频炉炉内,加入时按照每一批次50kg的量加入炉腔内,每一批次加入后熔化8min-10min,用铁耙踏料、打渣,然后在加入下一批次,直到熔液的高度接近炉腔炉衬的口部; 检测元素含量:检测熔液中的锰元素、硅元素的含量,并用电解锰来调节锰元素的含量,用娃粉调节娃元素的含量,使其满足要求; 出液:将熔液出炉时,在炉底保留15cm-30cm高度的熔液,熔液出炉后迅速开始下一炉熔炼生产。利用中频炉熔炼70高碳锰铁的方法,其特征在于:所述利用中频炉熔炼70高碳锰铁的方法还用于连续多炉熔炼70高碳锰铁,先将锰粉及锰铁边角料与萤石混合得到混合物料,备用,在第一炉完成出液步骤后,在下一炉熔炼生产时,依次按照分批次加入混合物料熔炼、检测元素含量、出液步骤生产。利用中频炉熔炼70高碳锰铁的方法,其特征在于:所述分批次加入混合物料步骤中分批次多次加入混合物料的过程为:先加入第一批次的混合物料为50kg,熔化8min-10min,用铁耙踏料,观察熔液表面的渣泛白后,再用铁耙打渣,然后加入第二批次的混合物料50kg,熔化8min-10min,用铁耙踏料,观察熔液表面的渣泛白后,用铁耙打渣,依次类推,第三批次、第四批次、第五批次、第六批次等,直到熔液的高度接近炉腔炉衬的口部。