所谓锅炉的启动实质上是指整个锅炉机组的启动,即使锅炉从静止状态转变为带负荷运行的过程,亦即从锅炉点火到带额定负荷(单元机组)或并入蒸汽母管(母管制机组)的过程。

锅炉机组的启动过程,实质上是一种变动工况的运行。启动过程中,燃烧逐渐加强,炉膛温度逐渐提高,部分炉水汽化,水循环逐渐建立,蒸汽产生,汽压逐步升高,设备各部件逐渐过渡到正常运行状态。启动过程中,要求各种设备能得到正确的保护,并使各部件在受热后不至于产生导致破坏性的热应力,以及在允许的条件下,缩短启动时间,降低工质热量损失。

根据锅炉启动前所处的状态不同,通常分为冷态启动和热态启动。热态启动又包括温态(停运时间>24h,<48h)、热态(停运时间>8h,<24h)和极热态(停运时间>2h,<8h)三种启动方式。所谓冷态启动,就是锅炉处于室温状态下的启动。例如检修后锅炉的启动,或是停炉备用时间较长,汽压已降到零状态的启动。热态启动,就是指短时间停炉备用的锅炉,由于停炉时间不长,锅炉还有一定的汽压,炉内还蓄有大量热量状态的锅炉启动。冷态启动和热态启动的内容、步骤基本上是相同的,只不过热态启动是在冷态启动已经进行了若干过程基础之上的启动。因此,熟悉了冷态启动的过程,自然就掌握了热态启动。

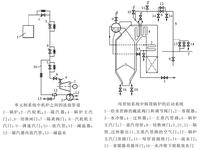

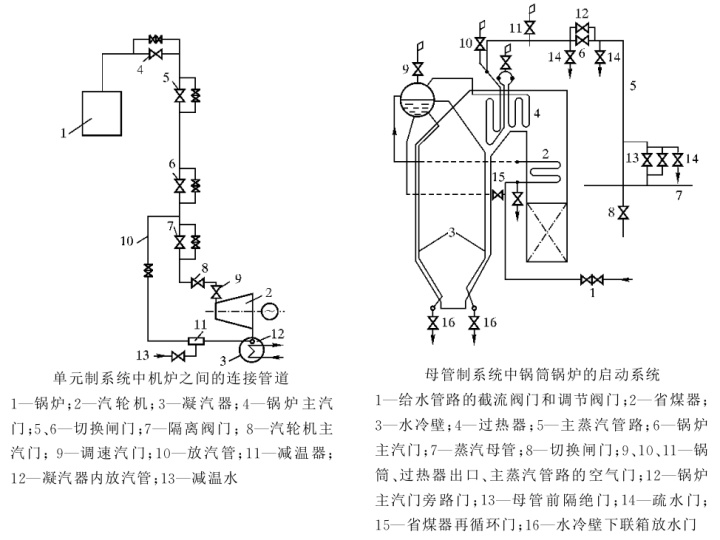

锅炉与汽轮机之间的蒸汽管道连接方法不同,锅炉的启动方式也不同。机、炉之间的连接系统大致可分为单元制系统和母管制系统,如下图所示:

按汽轮机冲转时的蒸汽参数状态来区分,锅炉机组的启动方式又可分为额定参数启动和滑参数启动。

额定参数启动时,锅炉首先启动,当蒸汽参数升至额定值时,再冲转汽轮机,汽轮机从冲转至带额定负荷期间,主蒸汽阀门前的蒸汽参数始终保持为额定值。这种启动方式的运行灵活性和经济性均较差,仅在母管制的小型机组上应用,单元制运行的大型机组已不再采用这种启动方式。

单元制机组通常采用滑参数启动,又称为联合启动。在锅炉点火,蒸汽升压、升温的过程中,利用低温、低压蒸汽进行蒸汽管道的暖管,当达到一定参数后汽轮机进行冲转及并网,并随着汽温、汽压的升高逐渐提高汽轮机的负荷。在整个启动的过程中,主蒸汽阀门前的蒸汽参数随机组负荷的升高而升高。

滑参数启动有以下的优点:启动过程中,蒸汽道的暖管、汽轮机的启动与锅炉的升压同时进行,而使整台机组的启动时间缩短,增加了运行调度的活性;整台机组的加热过程是从较低的温度和压力始的,金属受热膨胀比较均匀并使受热面得到良好冷却,由于开始进入汽轮机的蒸汽压力和温度均低,蒸汽的容积流量较大,容易充满汽轮机,而且流也较大,汽轮机的各部分均匀而迅速地升温,不致产生过大的热应力;启动过程经济性提高,特别是置旁路系统的机组,启动过程中可回收工质及利用质的热量,工质损失和燃料消耗减少,机组在启动程中即可以发电。

单元制机组滑参数启动又可进一步分为真法和压力法两种操作方式。

真空法滑参数启动过程中,在锅炉点火之全部开启从锅炉锅筒到汽轮机喷嘴前的所有门,关闭全部沿程的空气门和疏水门,投入抽器,抽真空一直抽到锅炉锅筒,可将锅炉受热管内的空气同时抽走。同时利用盘车装置低速回转汽轮机。锅炉点火后,产生的蒸汽立即由过热器经过主蒸汽管道通向汽轮机,然后排入凝汽器,因此,从点火产生蒸汽起,就开始了暖管和汽轮机暖机。

由于汽轮机冲转、升速初期蒸汽压力很低因此,盘车停止后,可能产生汽轮机的转速波动同时,由于蒸汽温度很低,而且湿度较大,容易引起水冲击损伤叶片,影响汽轮机安全性。对于中间再热的单元机组,由于高压缸排汽温度较低而且再热器一般布置在烟温比较低的区域,使再热汽温很难提高,可能导致中、低压缸内蒸汽湿度很大,因此,中间再热机组很少采用真空法滑参数启动,大多采用压力法滑参数启动方式。压力法滑参数启动过程中,锅炉点火前,汽轮机主汽门和调节汽门处于关闭状态,通过凝汽器只对汽轮机抽真空,锅炉蒸汽达到一定的压力和过热温度后,才冲转汽轮机,然后转入滑压运行。通过旁路系统由凝汽器抽真空,建立过热器、再热器、锅筒及蒸汽管道的真空。在汽轮机冲转前,锅炉产生的蒸汽通过启动旁路进入凝汽器。汽轮机并网后,旁路关闭,汽轮机进入滑参数运行。压力法启动过程中,开始冲转汽轮机时的蒸汽压力较高,汽温一般过热50℃左右,对汽轮机升速、通道湿度控制较好,也由于再热蒸汽温度升高,对减少汽轮机汽缸热应力也很有利,安全性好。目前,大容量机组通常都采用压力法滑参数启动。

无论在何种状态下、以何种方式启动,都应严格遵守有关规程和制造厂提供的启动曲线严格控制升温、升压速度,并在实践过程中对原曲线进行修正和完善,优化启动过程。现代大容量机组的蒸汽参数高、结构和系统复杂。要监视的参数多,启动操作工作量大,即便是熟练的运行人员,也很难控制机组在最佳工况,难以避免在紧急情况下误判误操作。因此,大容量锅炉机组多配置有计算机监控的自动启停系统。

问:2023年锅炉价格/多少钱?

下一篇:锅炉燃烧过程氧含量控制